Indholdsfortegnelse:

- Forbrugsvarer

- Trin 1: Dørene

- Trin 2: Strukturen

- Trin 3: Bilen

- Trin 4: Motor og modvægt

- Trin 5: Afbrydere og elektronik

- Trin 6: Luk tanker

- Trin 7: Kode

Video: Arduino-kontrolleret modelelevator: 7 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:26

I denne Instructable vil jeg vise dig, hvordan jeg byggede en to-etagers legetøjselevator med arbejdende skydedøre og en bil, der bevæger sig op og ned efter behov.

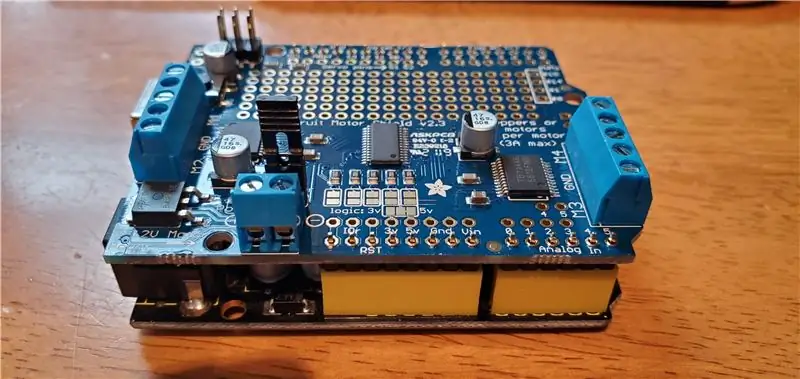

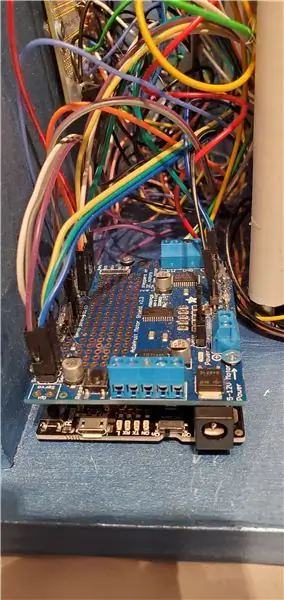

Hjertet i elevatoren er en Arduino Uno (eller i dette tilfælde en Adafruit Metro), med Adafruit Motor Shield installeret oven på den. Skærmen gør det meget lettere at køre de to servoer, der kræves for at åbne og lukke dørene, og trinmotoren, der bringer bilen op og ned.

Den egentlige struktur er virkelig den lette del og kan laves, som du vil. Den vanskelige del er at få alt til at passe indeni og at sikre, at tingene er justeret korrekt.

Så når det er sagt, lad os komme til det!

Forbrugsvarer

- Arduino Uno (eller tilsvarende)

- Adafruit Motor Shield

- Perf bord

- Overskrifter til Arduino og skjold

- Kontinuerlig rotation servoer (2)

- NEMA 17 trinmotor

- Stepper motor mount

- Medium-density fiberboard (MDF) 1/2 "og 1/4" stykker

- Aluminiumsplader

- Aluminium bar

- Aluminiumsstænger

- U-kanal i aluminium

- Stålstang

- PVC -rør (1/8 "og 1/4")

- 10 mm tandrem

- 10 mm remskiver

- varm limpistol

- skruer

- plexiglasplader

- Gulvprøver

- Gaffatape

- Ledninger

- Op/Ned -knapper

- Mikroafbrydere

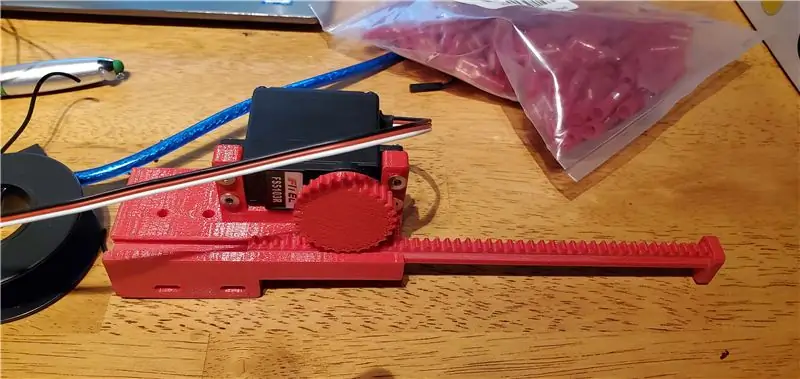

- Stor lineær aktuator - planer er her

Trin 1: Dørene

Det første problem, jeg besluttede at tackle, var dørene. Dørene skulle bevæge sig frem og tilbage og sikres i bunden og toppen, så de ikke klappede rundt.

Jeg sluttede med u-kanaler i aluminium, der normalt bruges som kant til brædder langs bunden for at holde dørene på sporet. Toppen var lidt vanskeligere. Jeg fandt 3D -printede planer for en lineær aktuator online og regnede med, at de ville være gode til at skubbe døren og åbne den. Jeg lavede dørene af små MDF -paneler og pakkede nogle aluminiumsplader rundt om panelet for at give det et metallook. (se fotos)

Jeg lagde en stålstang hen over toppen af døren og varmlimede et stykke PVC -rør på toppen af dørpanelet. Stangen passede inde i røret og tillod døren at bevæge sig frit frem og tilbage, mens den nederste 8. tommer af døren var inde i u-kanalen for at holde den lige.

Jeg placerede den lineære aktuator over stålstangen og brugte mere PVC -rør og mere varm lim for at tillade aktuatoren at flytte døren. Den lineære aktuator er designet omkring en servomotor i hobbystørrelse, så jeg tilføjede dem i.

Trin 2: Strukturen

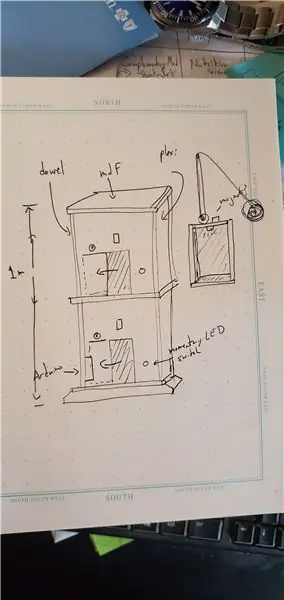

Først lavede jeg en grov skitse af, hvordan jeg ville have elevatoren til at se ud. Det skulle have 2 etager, med en bil, der går op og ned og døre, der åbner på hver etage. Det endelige produkt afveg fra den indledende skitse, men det er OK!

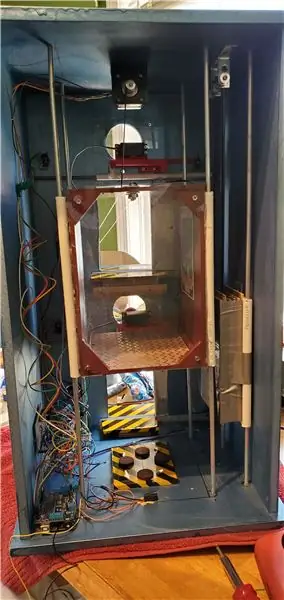

Dernæst byggede jeg strukturen af fiberplader af medium densitet (MDF), målte gulve og døråbninger ud og skar formerne ud med et stiksav og en hulsav. Basen og toppen er lidt større end bygningen for at give den en vis stabilitet og visuel appel. Strukturen har kun 3 sider, da jeg besluttede at lade ryggen være åben, så du kan kigge indeni.

Sidestykkerne er 24 tommer høje og 12 tommer brede, og toppen og bunden er 15 tommer firkantede, alle lavet af 1/2 MDF -paneler. Dørene er 6 tommer høje og cirka 4 tommer brede. Sørg for at efterlade nok plads for at døren skal skjules til siden, når den er åben.

Jeg tilføjede også en lille landingshylde til uden for 2. sal.

Jeg lavede også et 2 hul over hver dør til enten et vindue eller et gulvindikator, huller til opkaldsknapperne ved siden af hver dør og et lille hul til en LED over hver døråbning (som jeg ikke endte med at bruge)

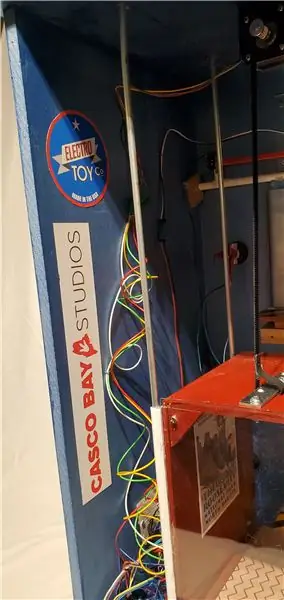

Jeg malede det hele i en metallisk blå farve.

Trin 3: Bilen

Elevatorbilen var fremstillet af MDF og et stykke plexiglas til bagsiden, så du kan se Matchbox -bilerne eller Lego -fyre, du satte i elevatoren. Selve bilen er en simpel kasse, ikke noget for fancy. Jeg malede det og lagde nogle postkort inde som plakater. Det blev lidt tungt, så jeg var ikke sikker på, hvordan motoren ville løfte det ved hjælp af min oprindelige plan. Det vender vi tilbage til.

Den svære del ved bilen var, hvordan man løftede den og forhindrede den i at svinge rundt. Ved hjælp af den afprøvede og ægte varme lim og pvc -metode (det kommer jeg også tilbage til, lad mig ikke glemme det), satte jeg fire aluminiumsstænger i fra toppen til bunden af strukturen og lagde dem op med bilen og røret limede jeg i hvert hjørne. Dette holdt elevatoren på plads, mens den gik op og ned.

De 3D -udskrevne dele stak en hel del ud af strukturens indvendige væg, så jeg måtte holde elevatoren tilbage et par centimeter fra døråbningen. Jeg ville ikke have en bunke af kroppe i bunden af elevatorskakten fra Lego minifigs, der ikke havde "noget imod det store hul", så jeg tilføjede en kort platform inde i døren, der kom temmelig tæt på den åbne side af elevatoren, hvilket løste problemet.

Trin 4: Motor og modvægt

Det næste problem var, hvordan man fik bilen til at gå op og ned. Jeg købte en NEMA-17 (det er størrelsen, ikke kraften) steppermotor fra Adafruit og forsøgte at løfte elevatoren med den ved hjælp af en snor og en 3d-printet spole, der var fastgjort til stepperens aksel for at afvikle snoren.

Det virkede ikke, så jeg begyndte at tænke på, hvordan en rigtig elevator fungerer, med en modvægt. På den måde behøver motoren ikke at løfte hele bilens vægt, den skal blot starte den første bevægelse, hvilket kræver meget mindre drejningsmoment. Jeg lærte meget om drejningsmoment på dette projekt.

Anyway, min modvægtside var solid, og jeg sluttede ved hjælp af et 10 mm bredt bælte- og remskive -system, der ligner det, der bruges til at bygge en 3D -printer. Bilen vejede cirka et kilo (2 pund), og steppermotoren blev vurderet til at kunne løfte 2 kilo på en centimeter fra midten af akslen. (Flere momentproblemer) Så det var godt at gå.

Den ene ende af bæltet blev fastgjort til toppen af elevatorbilen (ved hjælp af en nedskruet metalplade), derefter gik selen lige op og på et tandhjul på trinmotoren, som var monteret på konstruktionens loft. Bæltet gik derefter 90 grader hen over toppen af strukturen over til en anden tandskive, denne blev fastgjort til en anden stålstang, monteret på beslag. (se billeder) Derfra tog selen endnu en 90 graders drejning lige ned, og dette blev fastgjort til modvægten. (Du skal naturligvis måle alle disse og placere dem præcist for at undgå ekstra belastning af bæltet)

Modvægten var lavet af fire stykker prøvetræsgulve fra Home Depot, som jeg skruede og kanal-tapede sammen. Remmen blev fastspændt i midten af stykkerne, og den overskydende hale blev også skruet ned på ydersiden. Jeg placerede 2 stålstænger til modvægten at rejse op og ned på ved hjælp af PVC -rør limet på hver side af modvægtsbundtet til at montere det.

Med alle de strukturelle stykker på plads, var det tid til at arbejde med elektronikken.

Trin 5: Afbrydere og elektronik

Hjernen i dette projekt er en Arduino Uno, med et Adafruit Motor Shield på toppen. Skjoldet gør det meget lettere at køre de to servomotorer og stepper motoren, mens det stadig giver adgang til de fleste stifter på Arduino. Steppermotoren kræver også mere end Arduino's 5V -udgang, og skjoldet lader dig øge spændingen til motoren og trække den ned for Arduino. Motoren tager op til 12V, men jeg gik til sidst med en 9V indgang, da jeg stegte en spændingsregulator på en Arduino, da en af dørene sad fast.

Jeg tog en anden side fra den måde, hvorpå 3D -printere er opbygget, og brugte små kontaktkontakter på alle de punkter, hvor du vil have, at tingene stopper med at bevæge sig. Så jeg havde en øjeblikkelig kontaktafbryder på 6 steder. De opdagede, hvor bilen var, og hvad status for hver dør var. Da bilen var i bunden af konstruktionen, pressede den på en kontakt under bilen. Da den var øverst, blev en kontakt i bunden af modvægten aktiveret. Dørene ramte også en kontakt på hver side, når den var åben eller lukket.

For at kalde elevatoren satte jeg tændte knapper på forsiden af strukturen. Det er fede trekantede knapper med lysdioder indeni, så de lyser, når de trykkes (hvis du kører dem på den måde).

Den faktiske kode for dette projekt er ikke for kompleks. Hovedløkken i Arduino -skitsen kontrollerer, om der er tryk på op eller ned. Afhængigt af bilens position reagerer programmet med enten at flytte bilen og derefter åbne døren i et par sekunder og lukke døren. Eller hvis bilen er på gulvet, hvor der blev trykket på knappen, åbner den bare døren og lukker den efter 5 sekunder.

Der var masser af fejlfinding, men til sidst fik jeg alt til at fungere pålideligt. Det sidste trin var et stort stykke plexiglas på bagsiden med et hul boret for at få adgang til strømstikket.

Dette var et virkelig sjovt projekt, og jeg lærte meget. Da jeg byggede det, ledte jeg hele tiden efter planer om sådan noget, men jeg kunne ikke finde meget. Så forhåbentlig kan denne Instructable hjælpe nogen, der ønsker at bygge et lignende projekt.

Trin 6: Luk tanker

En ting, jeg ville tilføje til en anden bygning, ville være en måde at mærke, om noget blokerer døren, som en rigtig elevator. Jeg tror, at en slags lyssensor kunne fungere, men nogen klogere end mig kan finde ud af det.

Dette var også et projekt for en klient, og jeg sendte det til dem ved hjælp af UPS. Men jeg lod UPS pakke det, hvilket viste sig at være en kæmpe fejl. Elevatoren ankom med nogle stykker afbrudt, og selen blev afbrudt, og en af dørene virkede ikke. Jeg arbejdede sammen med klienten for at få det i gang, men nogle af mine varmlimede PVC -rør kom af, og i fremtiden ville jeg nok forsøge at finde en mere elegant løsning end varm lim. Næste gang pakker jeg det også selv! Jeg håber, at I nød denne Instructable. Tjek flere projekter på cascobaystudios.com

Tak fordi du læste, og vi ses næste gang!

Trin 7: Kode

Arduino -kode er i den vedhæftede fil. Det er et blodig rod, men det virker!

Runner Up i Arduino Contest 2020

Anbefalede:

Sådan gør du: Installation af Raspberry PI 4 Headless (VNC) med Rpi-imager og billeder: 7 trin (med billeder)

Sådan gør du: Installation af Raspberry PI 4 Headless (VNC) med Rpi-imager og billeder: Jeg planlægger at bruge denne Rapsberry PI i en masse sjove projekter tilbage i min blog. Tjek det gerne ud. Jeg ville tilbage til at bruge min Raspberry PI, men jeg havde ikke et tastatur eller en mus på min nye placering. Det var et stykke tid siden jeg konfigurerede en hindbær

Arduino Halloween Edition - Pop -out -skærm med zombier (trin med billeder): 6 trin

Arduino Halloween Edition - Zombies Pop -out -skærm (trin med billeder): Vil du skræmme dine venner og lave skrigende støj i Halloween? Eller vil du bare lave en god sjov? Denne pop-out-skærm fra Zombies kan gøre det! I denne Instructable vil jeg lære dig, hvordan du nemt laver jump-out zombier ved hjælp af Arduino. HC-SR0

Shadow Light Box - Styring med IR -fjernbetjening med Arduino: 8 trin (med billeder)

Shadow Light Box - Styring med IR -fjernbetjening med Arduino: Denne instruktion vil guide dig til, hvordan du laver skygge -lysboks til næste jul. Du kan lave det selv til at dekorere dit værelse eller gøre det til din ven som en gave. Denne skyggeæske kan lave forskellige slags farver ved at blande farve med rød, blå, grøn farve

Sådan adskilles en computer med nemme trin og billeder: 13 trin (med billeder)

Sådan adskilles en computer med nemme trin og billeder: Dette er en instruktion om, hvordan du adskiller en pc. De fleste af de grundlæggende komponenter er modulopbyggede og nemme at fjerne. Det er dog vigtigt, at du er organiseret omkring det. Dette hjælper med at forhindre dig i at miste dele og også ved at lave genmonteringen til

Sådan styrer du husholdningsapparater med fjernsyn med fjernbetjening med timerfunktion: 7 trin (med billeder)

Sådan styrer du husholdningsapparater med fjernsyn med fjernbetjening med timerfunktion: Selv efter 25 års introduktion til forbrugermarkedet er infrarød kommunikation stadig meget relevant i de seneste dage. Uanset om det er dit 55 tommer 4K -fjernsyn eller dit billydsystem, har alt brug for en IR -fjernbetjening for at reagere på vores