Indholdsfortegnelse:

- Trin 1: DC og Stepper Controlling Theory

- Trin 2: Kredsløbsdiagram

- Trin 3: Skemaer

- Trin 4: Nødvendige komponenter og værktøjer

- Trin 5: Frontpaneldesign

- Trin 6: 3D-udskrivning og sprøjtemaling

- Trin 7: Panelledninger

- Trin 8: Panel-board-stik

- Trin 9: PCB

- Trin 10: Arduino

- Trin 11: Montering og test

- Trin 12: Outro

Video: DC- og trinmotortester: 12 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:26

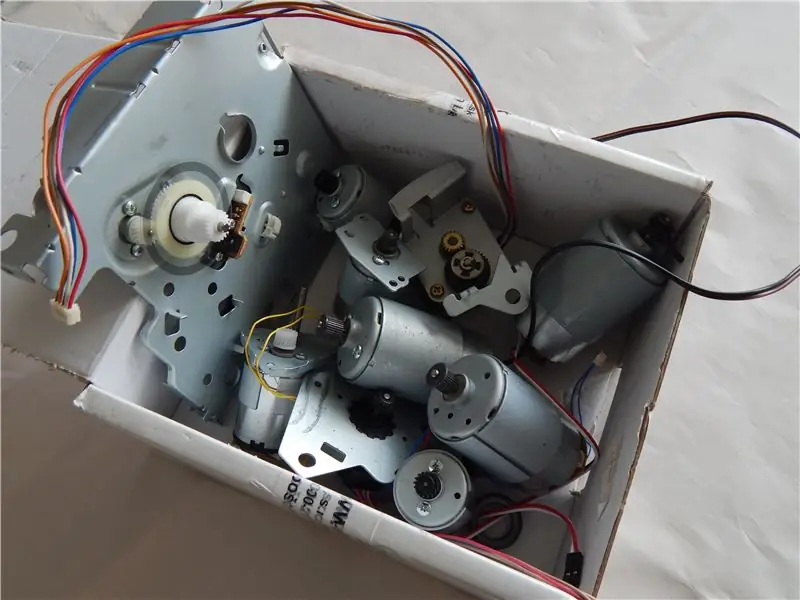

For nogle måneder siden gav en af mine venner mig et par kasserede inkjetprintere og kopimaskiner. Jeg var interesseret i at høste deres strømkildenheder, kabler, sensorer og især motorer. Jeg reddede, hvad jeg kunne, og jeg ville teste alle delene for at sikre, at de var funktionelle. Nogle motorer blev vurderet til 12V, nogle ved 5V, nogle var stepper og andre var DC -motorer. Hvis bare jeg havde en enhed, hvor jeg simpelthen kunne tilslutte motoren, indstille frekvensen, driftscyklussen og vælge en trinmetode for at teste den.

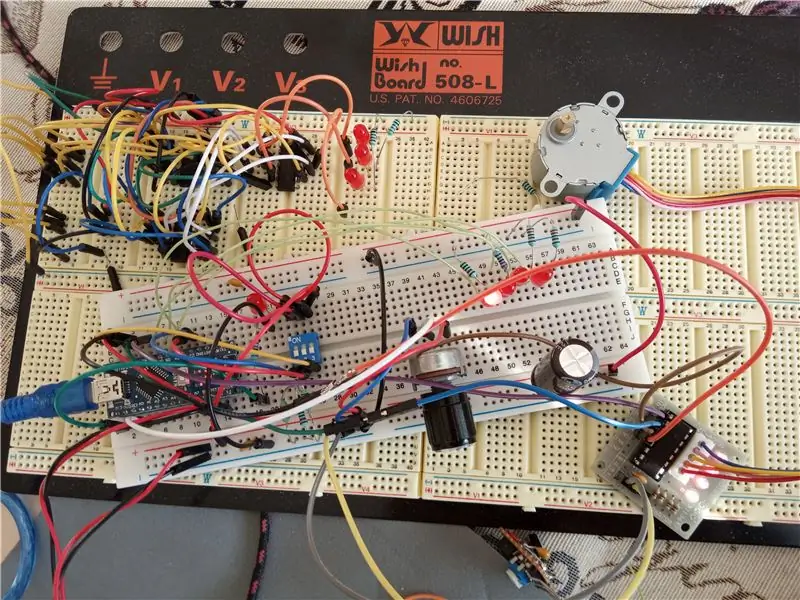

Jeg besluttede at bygge det uden at bruge digital signalprocessor eller mikrokontroller. Den ydmyge 555 eller tl741 som oscillator, 4017 tæller og mange logiske porte til trinmotortilstande. Først havde jeg det sjovt med at designe kredsløbet, såvel som at designe frontpanelet til enheden. Jeg har fundet en anstændig te -æske til at lægge alt indeni. Jeg har delt kredsløbet i fire dele og begyndt at teste det på et brødbræt. Snart dukkede de første tegn på frustration op. Det var et rod. Mange porte, mange IC'er, ledninger. Det fungerede ikke ordentligt, og jeg tænkte mellem to muligheder: For at gøre det meget enkelt - bare for DC -motorer, eller læg det til side og afslut det nogle gange senere … Jeg valgte den anden mulighed.

Trin 1: DC og Stepper Controlling Theory

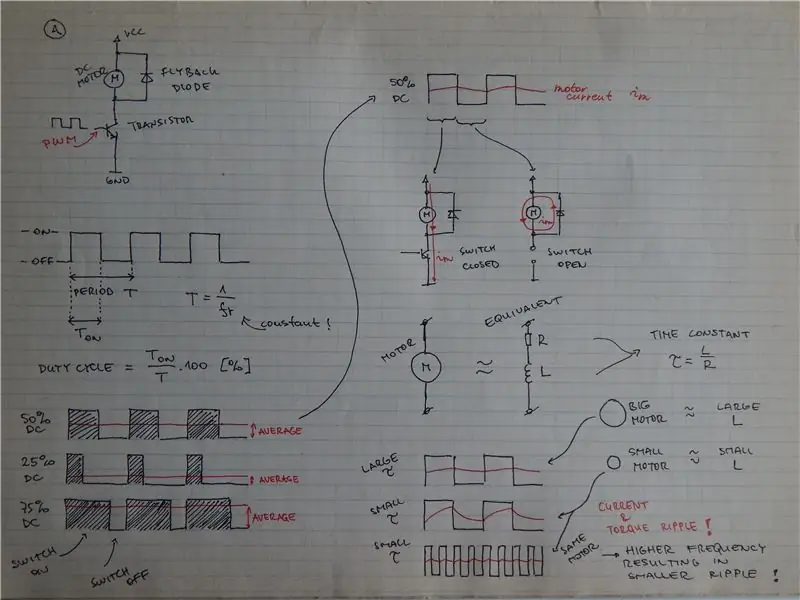

DC motor

Den mest almindelige måde at styre en jævnstrømsmotor på er gennem den såkaldte pulsbreddemodulation (PWM). PWM påføres en bestemt kontakt og tænder og slukker motoren. På billedet kan du se den angivne koblingsperiode og dens relation til frekvensen, koblingstiden er også angivet. Driftscyklus er defineret som skiftetiden divideret med den samlede periode. Hvis vi holder frekvensen konstant, er den eneste måde at ændre driftscyklussen på at ændre til tiden. Ved at øge driftscyklussen stiger middelværdien af spændingen, der påføres motoren, også. På grund af den højere spænding strømmer en højere strøm gennem DC -motoren, og rotoren roterer hurtigere.

Men hvilken frekvens skal man vælge? For at besvare dette spørgsmål, lad os se nærmere på, hvad en jævnstrømsmotor egentlig er. Tilsvarende kan det beskrives som et RL -filter (forsømmer EMF kun et øjeblik). Hvis der tilføres en spænding på motoren (RL -filter), øges strømmen med en tidskonstant tau, der er lig med L / R. I tilfælde af PWM -kontrol, når kontakten er lukket, øges strømmen, der strømmer gennem motoren, og falder i løbet af den tid, kontakten er slukket. På dette tidspunkt har strømmen samme retning som før og strømmer gennem flyback -dioden. Motorer med højere effekt har en højere induktans og dermed en højere tidskonstant end mindre motorer. Hvis frekvensen er lav, når den lille motor drives, sker der et hurtigt fald i strømmen under slukningstiden efterfulgt af en stor stigning i løbet af tilkoblingstiden. Denne aktuelle krusning får også motorens drejningsmoment til at kruse. Det vil vi ikke. Derfor, når der drives mindre motorer, bør PWM -frekvensen være højere. Vi vil bruge denne viden i designet i senere trin.

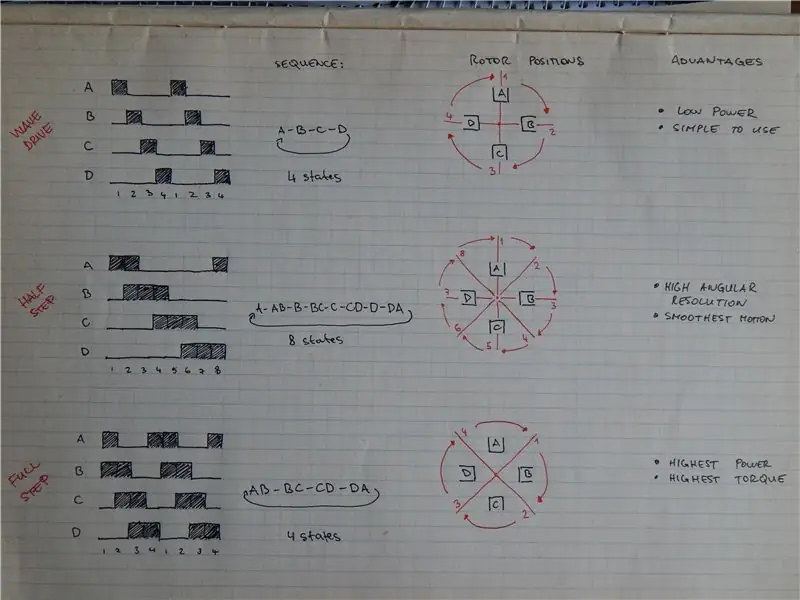

Trinmotor

Hvis vi ønsker at styre en unipolar stepper motor, der bruges i hobbyelektronik, har vi et valg mellem 3 grundlæggende kontrolmuligheder (modes) - Wave drive (WD), Half Step (HS) og Full Step (FS). Sekvensen af individuelle tilstande og rotorens position er angivet i figuren (for enkelheds skyld har jeg angivet en motor med to par poler). I dette tilfælde får Wave Drive og Full Step rotoren til at rotere 90 grader og kan opnås ved at gentage 4 tilstande. I Half Step -tilstand har vi brug for en sekvens på 8 tilstande.

Valg af tilstand afhænger af systemets krav - hvis vi har brug for et stort drejningsmoment, er det bedste valg Full Step, hvis et lavere drejningsmoment er nok, og måske vi driver vores kredsløb fra batteriet, foretrækkes bølgedrevstilstand. I applikationer, hvor vi ønsker at opnå den højeste vinkelopløsning og jævneste bevægelse, er Half Drive -tilstand et ideelt valg. Drejningsmomentet i denne tilstand er omkring 30% lavere end i tilstanden Full Drive.

Trin 2: Kredsløbsdiagram

Denne enkle meme beskriver passende min tankeproces under designet.

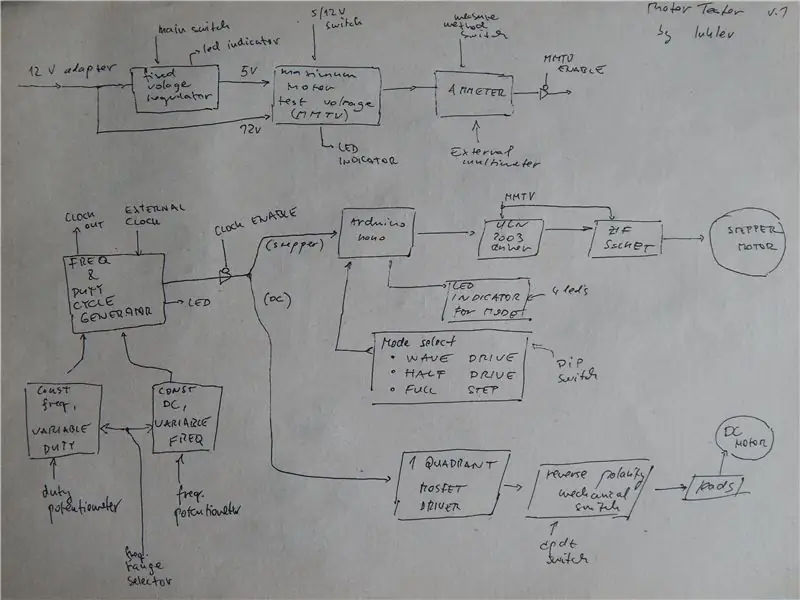

Øverste del af diagrammet beskriver strømforsyningen - en 12 volt adapter, som reduceres til 5 volt af en lineær regulator. Jeg ønskede at kunne vælge motorens maksimale testspænding (MMTV) - enten 12 eller 5 volt. Det indbyggede ammeter vil omgå styrekredsløbene og måle kun motorstrømmen. Det ville også være praktisk at kunne skifte mellem intern og ekstern strømmåling ved hjælp af et multimeter.

Oscillatoren fungerer i to tilstande: den første er en konstant frekvens og en variabel driftscyklus, og den anden er en variabel frekvens. Begge disse parametre vil kunne indstilles ved hjælp af potentiometre, og en drejekontakt vil skifte tilstande og områder. Systemet vil også omfatte en switch mellem det interne og eksterne ur via et 3,5 mm jackstik. Det interne ur vil også blive forbundet til panelet via et 3,5 mm stik. En kontakt og en knap til at aktivere/deaktivere uret. DC motor driver vil være en enkelt kvadrant N-kanal mosfet driver. Retningen ændres ved hjælp af den mekaniske dpdt -switch. Motorledninger forbindes via bananstik.

Steppermotorsekvensen styres af en arduino, som også genkender 3 kontroltilstande, der er specificeret af dip -kontakten. Driveren til steppermotoren er uln2003. Arduino vil også styre 4 lysdioder, der repræsenterer animationen af de motoriserede motorviklinger i disse tilstande. Steppermotoren tilsluttes testeren via et ZIF -stik.

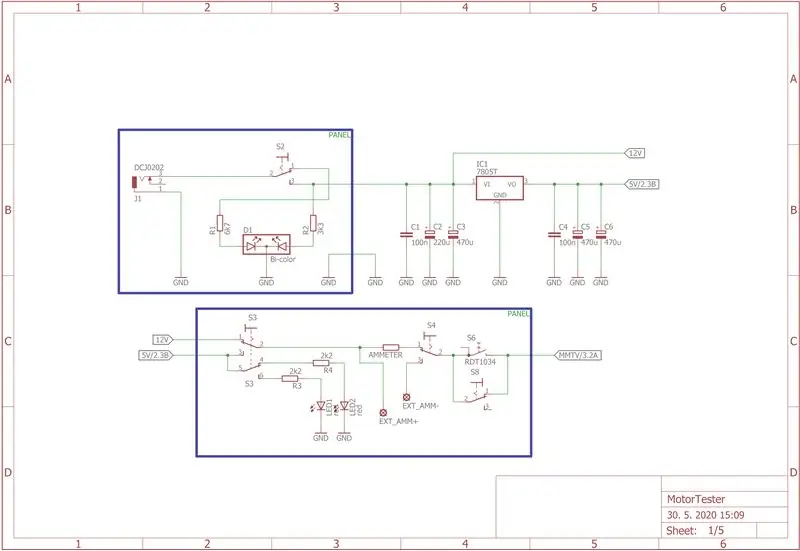

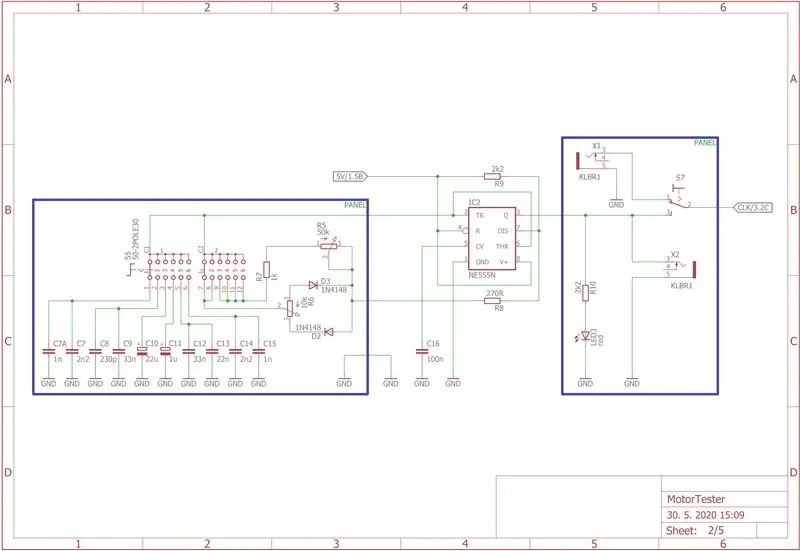

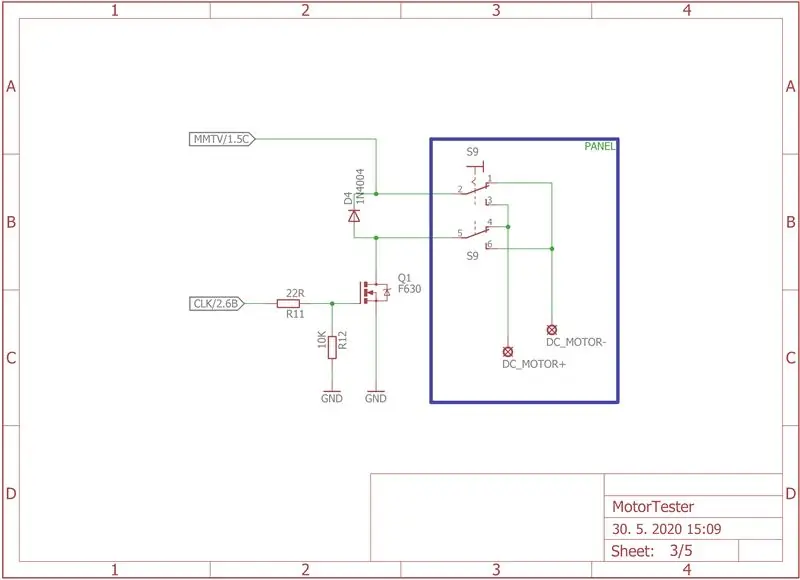

Trin 3: Skemaer

Skemaerne er opdelt i fem dele. De kredsløb, der er indrammet i blå bokse, repræsenterer de komponenter, der vil være på panelet.

- Strømforsyning

- Oscillator

- DC -driver

- Arduino Stepper Driver

- Logic Gates Stepper Driver

Ark nr. 5 er grunden til, at jeg lod dette projekt ligge. Disse kredsløb danner sekvenser for de tidligere nævnte kontrolmetoder - WD, HS og FS. Denne del erstattes af arduino fuldstændigt i ark nr. 4. Komplet Eagle -skemaer er også vedhæftet.

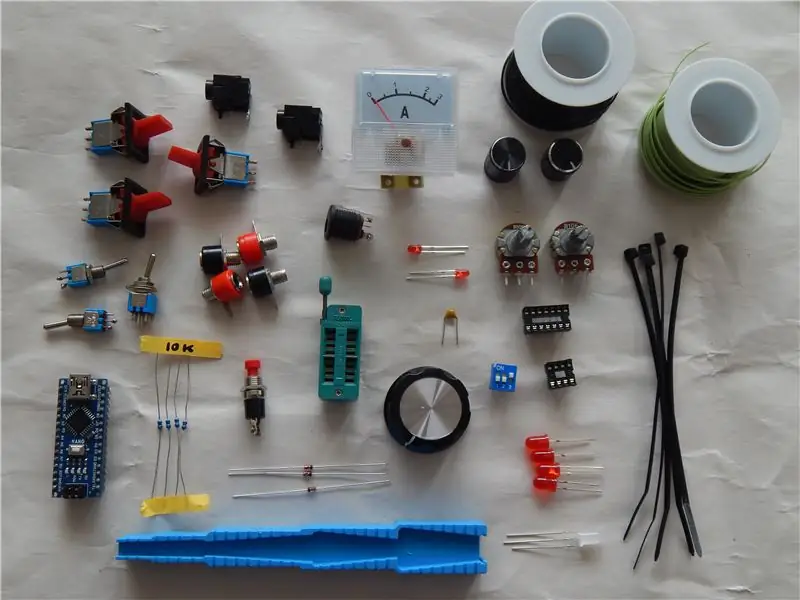

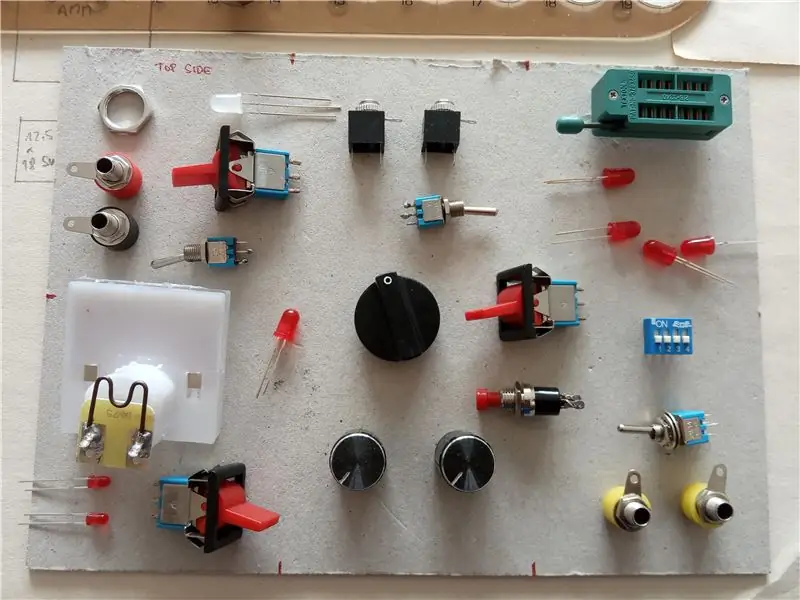

Trin 4: Nødvendige komponenter og værktøjer

Nødvendige komponenter og værktøjer:

- Multimeter

- Bremsekaliber

- Papskærer

- Markør

- Pincet

- Fin tang

- Skære tang

- Wire stripping tang

- Loddekolbe

- Lodde

- Kolofoni

- Ledninger (24 awg)

- 4x spdt switch

- 2x dpdt switch

- 4x bananstik

- Trykknap

- ZIF -stik

- 2x 3,5 mm stik

- DC -stik

- Arduino nano

- 3-polet DIP switch

- 2x 3 mm LED

- 5x 5 mm LED

- Bicolor LED

- Potentiometer knapper

- DIP -stik

- Universal printkort

- Dupont -stik

- Kabelbindere i plast

Og

- Potentiometre

- Modstande

- Kondensatorer

med dine valgte værdier, svarende til lysdiodernes frekvensområder og lysstyrke.

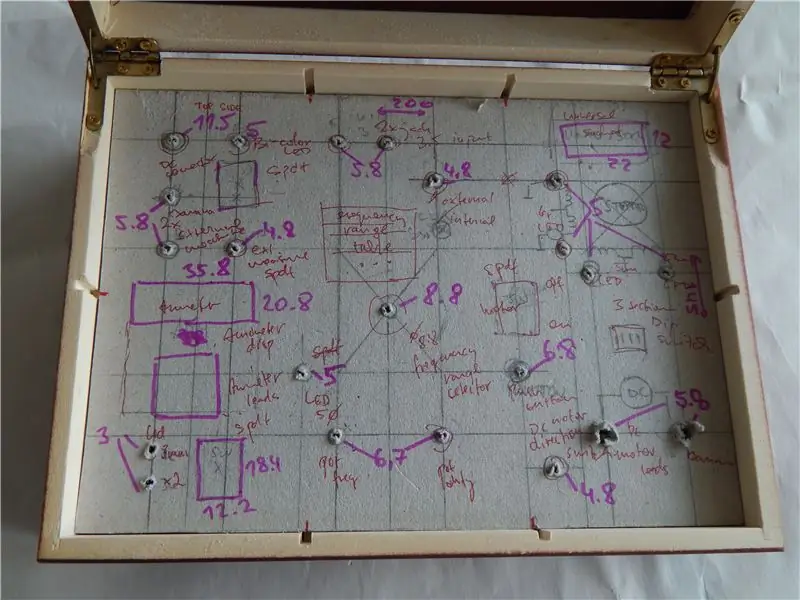

Trin 5: Frontpaneldesign

Testeren blev placeret i en gammel te -æske. Først målte jeg de indvendige dimensioner, og derefter skar jeg et rektangel ud af hård karton, som tjente som en skabelon til placering af komponenter. Da jeg var tilfreds med placeringen af delene, målte jeg hver position igen og skabte et paneldesign i Fusion360. Jeg opdelte panelet i 3 mindre dele, for enkelhed i 3D -udskrivning. Jeg har også designet en L-formet holder til fastgørelse af panelerne til boksens indvendige sider.

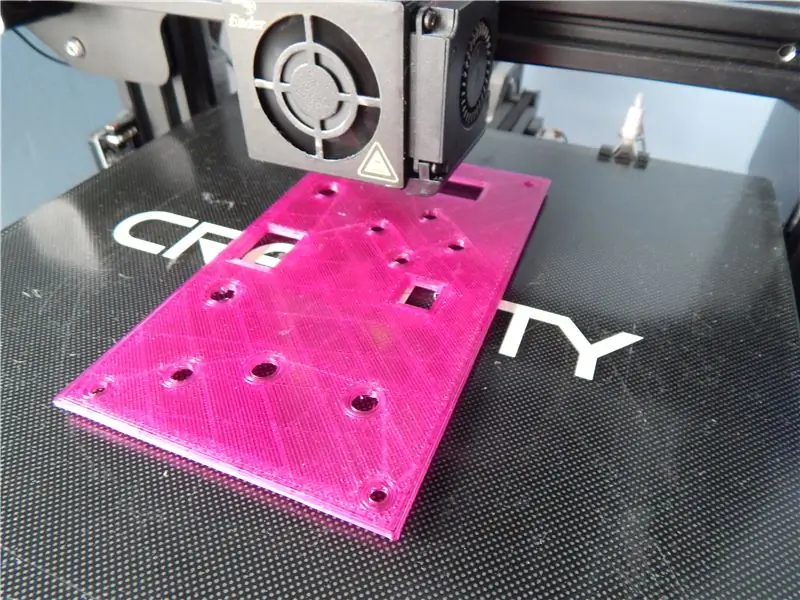

Trin 6: 3D-udskrivning og sprøjtemaling

Panelerne blev trykt ved hjælp af en Ender-3 printer, ud fra det restmateriale, jeg havde derhjemme. Det var en gennemsigtig pink petg. Efter udskrivning sprøjtede jeg panelerne og holderne med mat sort akrylmaling. For fuldstændig dækning påførte jeg 3 lag, lagde dem udenfor i et par timer for at tørre og ventilere i cirka en halv dag. Vær forsigtig, malergasser kan være skadelige. Brug dem kun i et ventileret rum.

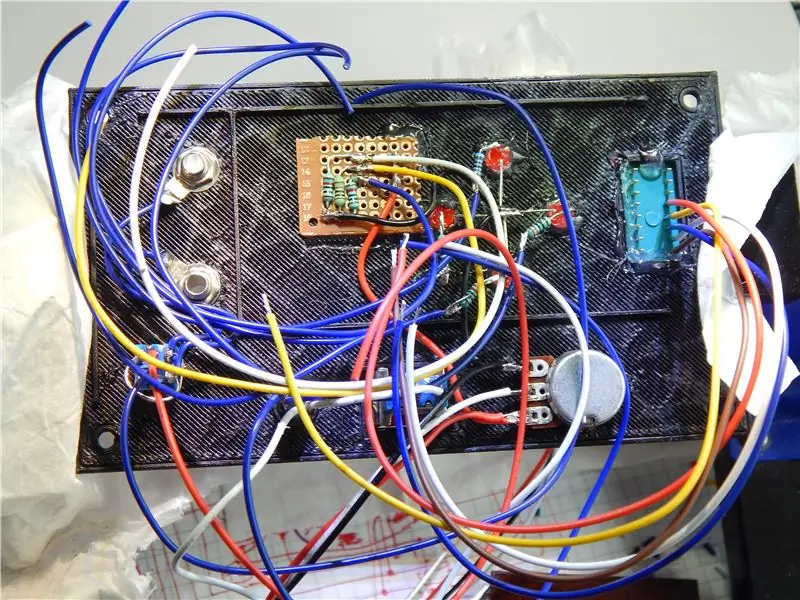

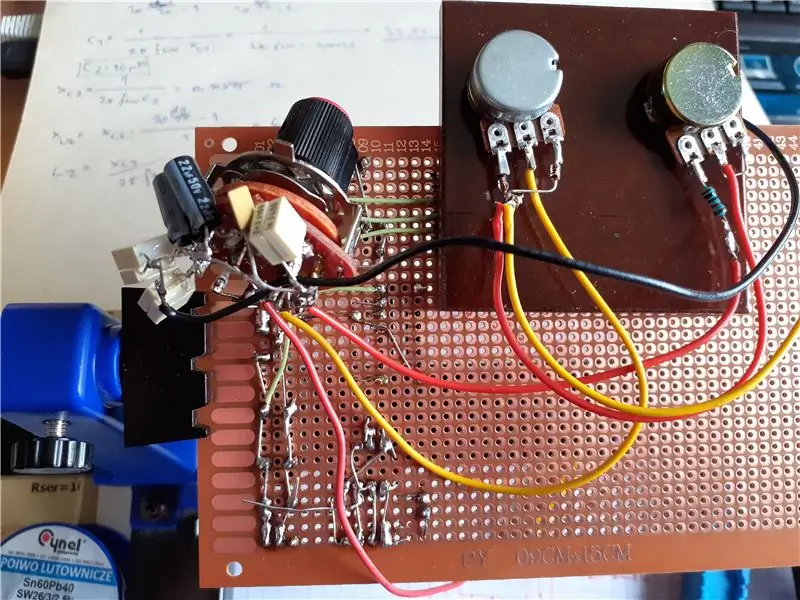

Trin 7: Panelledninger

Personligt min favorit, men den mest tidskrævende del (jeg undskylder på forhånd for ikke at bruge krympeslangerne, jeg var i en tidsklemme - ellers ville jeg helt sikkert bruge dem).

Justerbare beslag hjælper meget ved montering og håndtering af paneler. Det er også muligt at bruge den såkaldte tredje hånd, men jeg foretrækker holderen. Jeg dækkede håndtagene med en tekstilklud, så panelet ikke blev ridset under arbejdet.

Jeg indsatte og skruede alle kontakter og potentiometre, lysdioder og andre stik i panelet. Efterfølgende estimerede jeg længden af de ledninger, der vil forbinde komponenterne på panelet, og også dem, der skal bruges til at forbinde til printkortet. Disse har en tendens til at være lidt længere, og det er godt at forlænge dem lidt.

Jeg bruger næsten altid flydende loddeflux ved lodning af stik. Jeg påfører en lille mængde på stiften og derefter tin og tilslutter den til ledningen. Flux fjerner alt oxideret metal fra overfladerne, hvilket gør det meget lettere at lodde fugen.

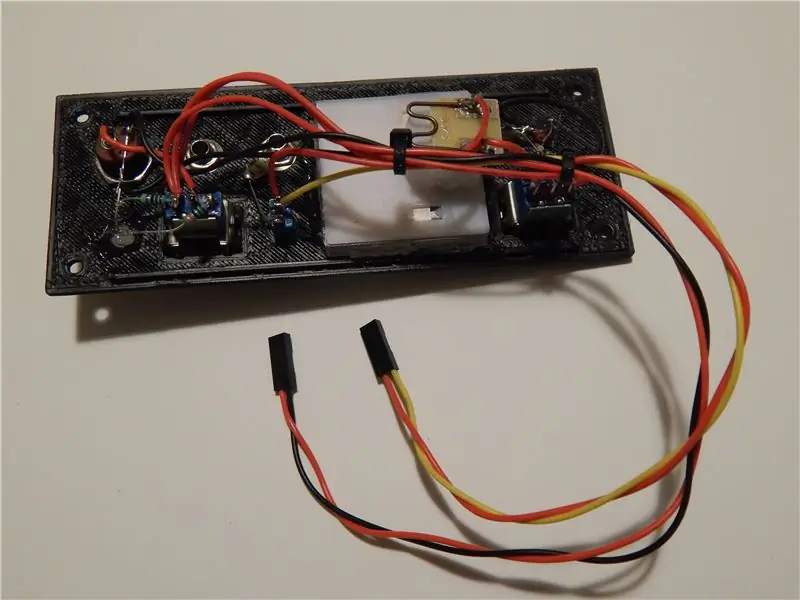

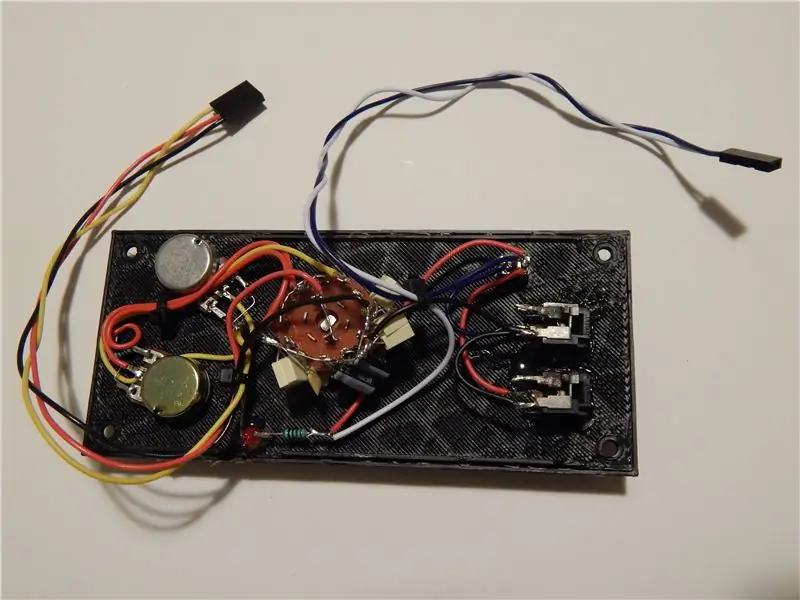

Trin 8: Panel-board-stik

For at forbinde panelet til pcb'et brugte jeg stik af typen dupont. De er bredt tilgængelige, billige og vigtigst af alt små nok til at passe behageligt i den valgte æske. Kablerne er arrangeret i henhold til skemaet, i par, trillinger eller firemænd. De er farvekodede, så de let kan identificeres og er lette at tilslutte. Samtidig er det praktisk for fremtiden ikke at fare vild i et ensartet virvar af ledninger. Endelig er de mekanisk sikret med plastbinder.

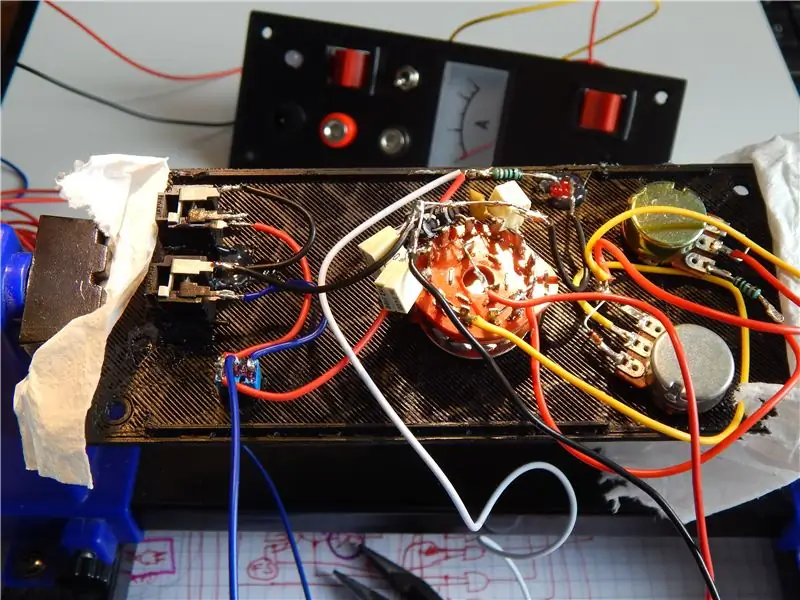

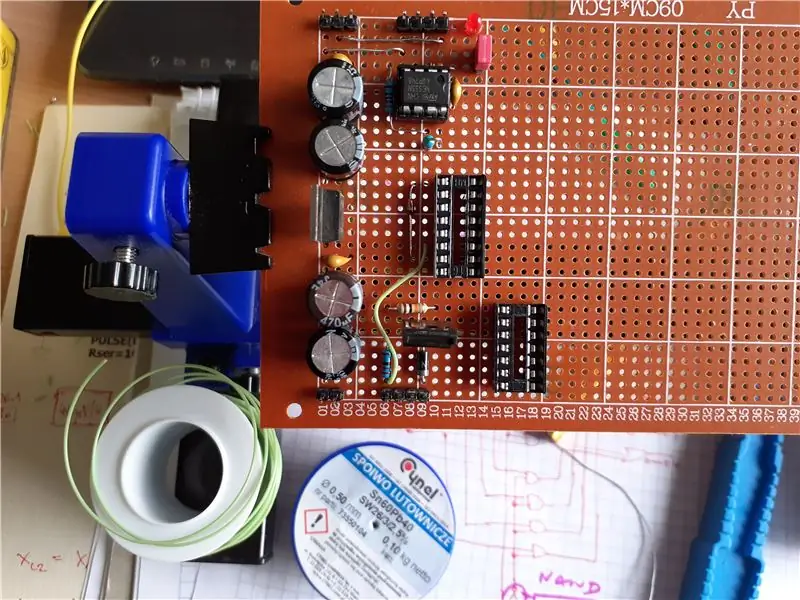

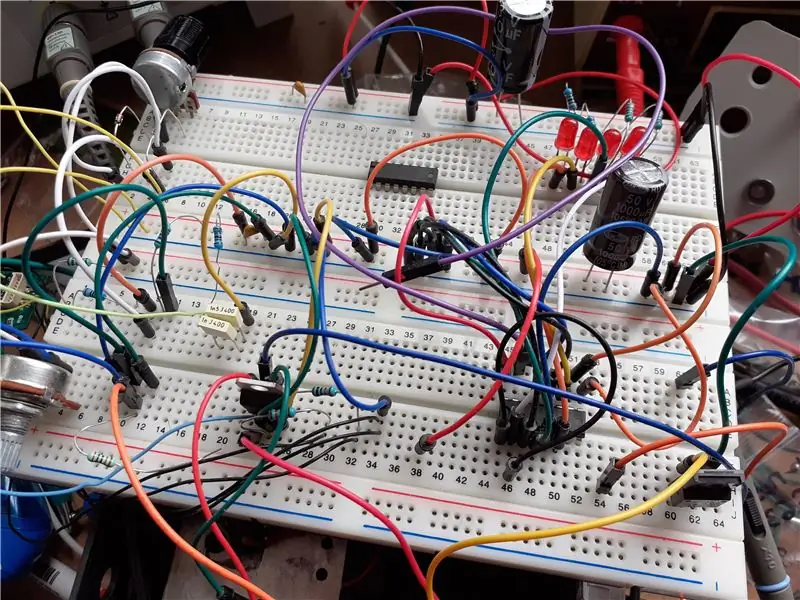

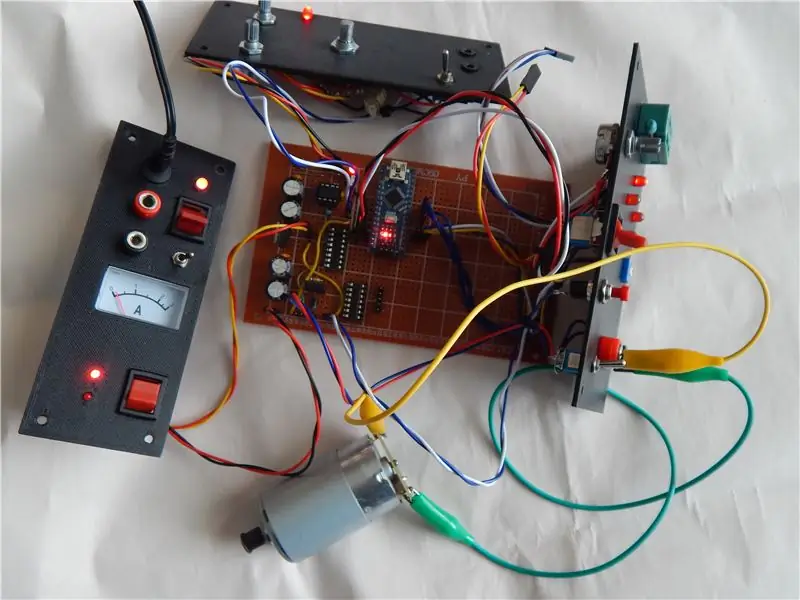

Trin 9: PCB

Da den del af diagrammet, der er uden for panelet, ikke er omfattende, besluttede jeg at lave et kredsløb på en universel pcb. Jeg brugte en almindelig 9x15 cm print. Jeg placerede inputkondensatorerne sammen med den lineære regulator og kølelegeme i venstre side. Efterfølgende installerede jeg stik til IC 555, 4017 tæller og ULN2003 driver. Stik til 4017 tæller forbliver tom, da dens funktion overtages af arduino. I den nederste del er der en driver til N-kanal mosfet F630.

Trin 10: Arduino

Forbindelsen af systemet med arduino er dokumenteret i skematisk blad nr. 4. Følgende arrangement af stifter blev brugt:

- 3 digitale indgange til DIP -switch - D2, D3, D12

- 4 digitale udgange til LED -indikatorer - D4, D5, D6, D7

- 4 digitale udgange til stepper driver - D8, D9, D10, D11

- En analog indgang til potentiometer - A0

LED -indikatorer, der repræsenterer de enkelte motorviklinger, lyser langsomt op, end viklingerne faktisk drives. Hvis LED'ernes blinkhastighed svarede til motorviklingerne, ville vi se det som en kontinuerlig belysning af dem alle. Jeg ønskede at opnå en klar simpel repræsentation og forskelle mellem de enkelte tilstande. Derfor styres LED -indikatorerne uafhængigt med 400 ms intervaller.

Funktionerne til styring af trinmotoren blev oprettet af forfatteren Cornelius på sin blog.

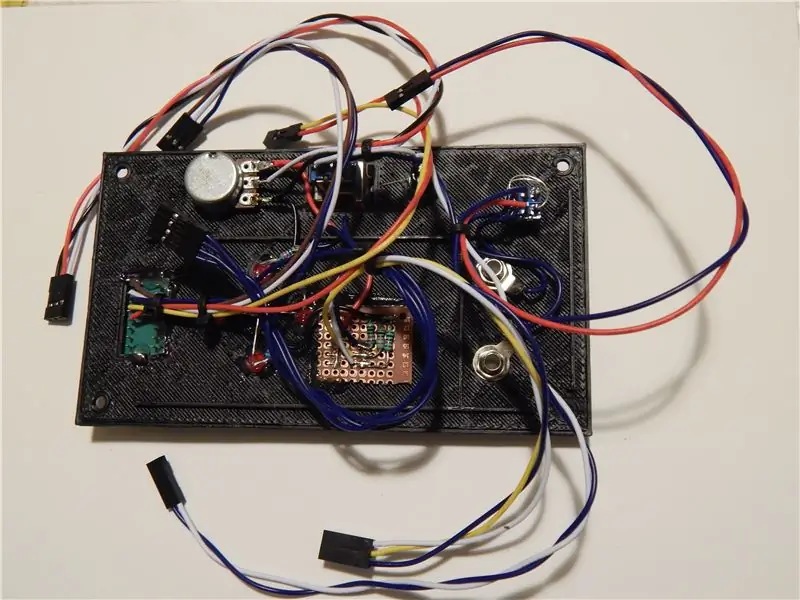

Trin 11: Montering og test

Til sidst sluttede jeg alle panelerne til printkortet og begyndte at teste testeren. Jeg målte oscillatoren og dens områder med et oscilloskop, samt frekvens- og driftscykluskontrol. Jeg havde ingen store problemer, den eneste ændring jeg foretog var at tilføje keramiske kondensatorer parallelt med inputelektrolytkondensatorerne. Den tilføjede kondensator giver dæmpning af højfrekvent interferens, der indføres i systemet af parasitære elementer i DC-adapterkablet. Alle testerfunktioner fungerer efter behov.

Trin 12: Outro

Nu kan jeg endelig bare teste alle de motorer, som jeg har formået at redde gennem årene.

Hvis du er interesseret i teorien, skemaet eller noget om testeren, tøv ikke med at kontakte mig.

Tak fordi du læste og din tid. Vær sund og sikker.

Anbefalede:

Sådan gør du: Installation af Raspberry PI 4 Headless (VNC) med Rpi-imager og billeder: 7 trin (med billeder)

Sådan gør du: Installation af Raspberry PI 4 Headless (VNC) med Rpi-imager og billeder: Jeg planlægger at bruge denne Rapsberry PI i en masse sjove projekter tilbage i min blog. Tjek det gerne ud. Jeg ville tilbage til at bruge min Raspberry PI, men jeg havde ikke et tastatur eller en mus på min nye placering. Det var et stykke tid siden jeg konfigurerede en hindbær

Arduino Halloween Edition - Pop -out -skærm med zombier (trin med billeder): 6 trin

Arduino Halloween Edition - Zombies Pop -out -skærm (trin med billeder): Vil du skræmme dine venner og lave skrigende støj i Halloween? Eller vil du bare lave en god sjov? Denne pop-out-skærm fra Zombies kan gøre det! I denne Instructable vil jeg lære dig, hvordan du nemt laver jump-out zombier ved hjælp af Arduino. HC-SR0

Sådan adskilles en computer med nemme trin og billeder: 13 trin (med billeder)

Sådan adskilles en computer med nemme trin og billeder: Dette er en instruktion om, hvordan du adskiller en pc. De fleste af de grundlæggende komponenter er modulopbyggede og nemme at fjerne. Det er dog vigtigt, at du er organiseret omkring det. Dette hjælper med at forhindre dig i at miste dele og også ved at lave genmonteringen til

Ciclop 3d Scanner My Way Trin for trin: 16 trin (med billeder)

Ciclop 3d Scanner My Way Step by Step: Hej alle sammen, jeg kommer til at indse den berømte Ciclop 3D -scanner.Alle trin, der er godt forklaret på det originale projekt, er ikke til stede.Jeg lavede nogle rettelser for at forenkle processen, først Jeg udskriver basen, og end jeg genstarter printkortet, men fortsæt

Sådan styrer du husholdningsapparater med fjernsyn med fjernbetjening med timerfunktion: 7 trin (med billeder)

Sådan styrer du husholdningsapparater med fjernsyn med fjernbetjening med timerfunktion: Selv efter 25 års introduktion til forbrugermarkedet er infrarød kommunikation stadig meget relevant i de seneste dage. Uanset om det er dit 55 tommer 4K -fjernsyn eller dit billydsystem, har alt brug for en IR -fjernbetjening for at reagere på vores