Indholdsfortegnelse:

- Trin 1: Design

- Trin 2: Indsamling af materialer

- Trin 3: 3D -printede komponenter

- Trin 4: Konstruktion af rammen

- Trin 5: Samling af brevkasserne

- Trin 6: Samling af aktuatorer

- Trin 7: Lav bagpladen

- Trin 8: Fastgør komponenter til bagplade og ledninger

- Trin 9: Montering af bagplade til ramme

- Trin 10: Kalibrering af servoer

- Trin 11: Upload af koden

- Trin 12: Montering af skærmen

- Trin 13: Montering af top- og bunddæksel

- Trin 14: Færdig ur og oversigt

Video: Ordur styret af 114 servoer: 14 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:27

Fusion 360 -projekter »

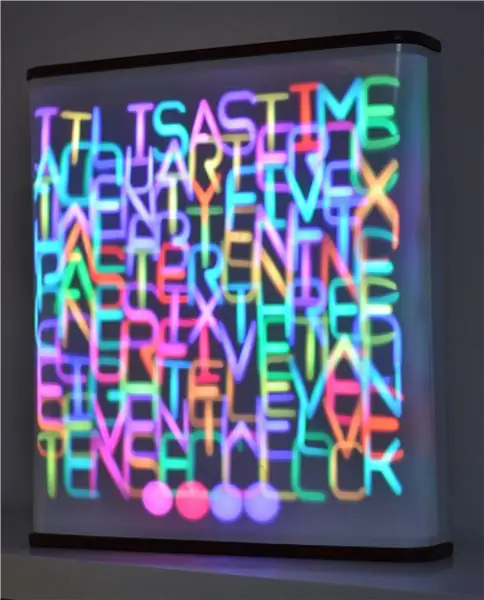

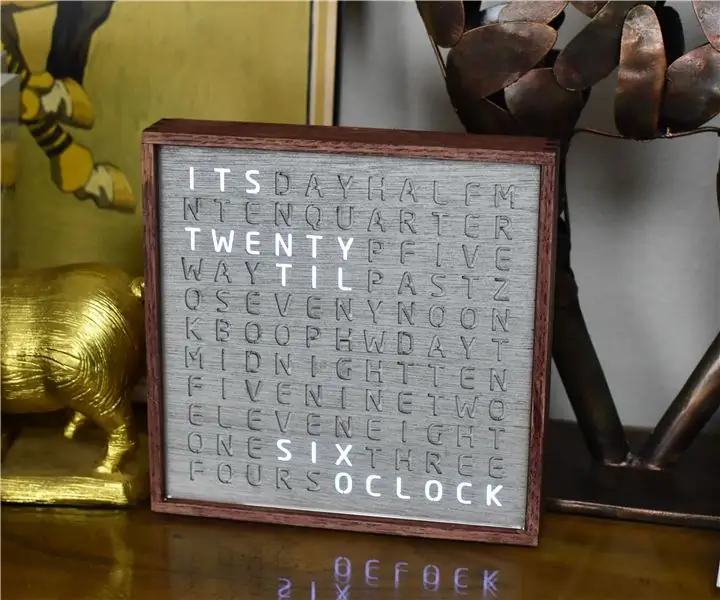

Hvad har 114 lysdioder og kører altid? Som du måske ved er svaret et ordur. Hvad har 114 lysdioder + 114 servoer og er altid i bevægelse? Svaret er dette servokontrollerede ordur.

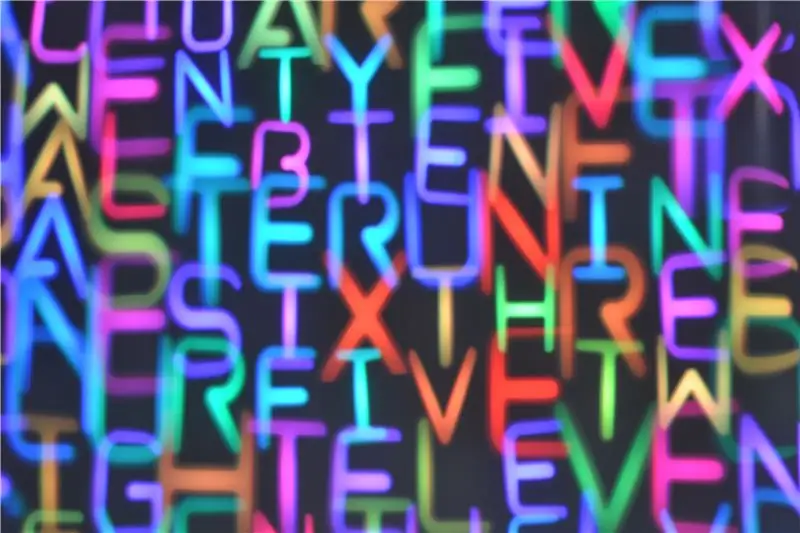

Til dette projekt gik jeg sammen med en af mine venner, som viste sig at være et must på grund af den store indsats i dette byggeri. Derudover supplerede min elektroniske og hans mekaniske skillset hinanden ganske godt. Ideen til denne tilpasning af det populære ordur kom til os, mens vi lavede en almindelig i julegave. Der bemærkede vi, at det også er muligt at projicere bogstaverne bagfra på et hvidt ark papir. På det tidspunkt var dette kun en løsning til at skjule vores skøre håndværk, da vi endte med et lof bobler, mens vi vedhæftede et vinylklistermærke med bogstaverne på bagsiden af en glasplade. Vi bemærkede derefter, at man kan opnå interessante effekter, når man bukker arket, da bogstaverne ændrer størrelse og bliver slørede. Dette fik os til at komme på ideen om at lave et ordur, hvor bogstaverne projiceres bagfra på en skærm og kan flyttes frem og tilbage for at ændre størrelsen på det projicerede billede. Først var vi lidt tilbageholdende med at bygge dette projekt på grund af de omkostninger og kræfter, det tager, når du vil flytte hvert af de 114 bogstaver individuelt. Så vi kastede os over ideen om at lave en version, hvor bare hvert ord, der bruges til at vise tiden, kan flyttes frem og tilbage. Efter at have set, at Epilog -konkurrencen kom på Instructables, der bad om episke projekter, og også efter at have fundet relativt billige servomotorer, besluttede vi at gå hele vejen og lave en ordentlig version, hvor hvert bogstav individuelt styres af en servo.

OBS: Dette er ikke en endagsbygning!

For at give dig en idé om den indsats, der var involveret i dette projekt, skal du overveje følgende tal. Det færdige ur indeholder

- 798 individuelle 3D -trykte modeller (samlet udskrivningstid ~ 200 timer)

- ~ 600 skruer + ~ 250 møtrikker og skiver

- ~ 500 ledninger (samlet længde ~ 50 m). Tæller ikke de ledninger, der allerede var fastgjort til servoerne.

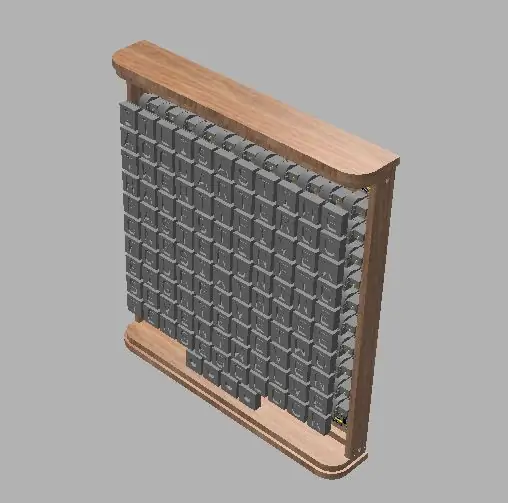

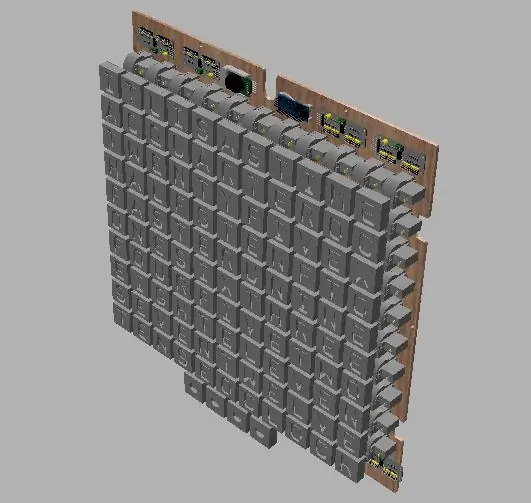

Trin 1: Design

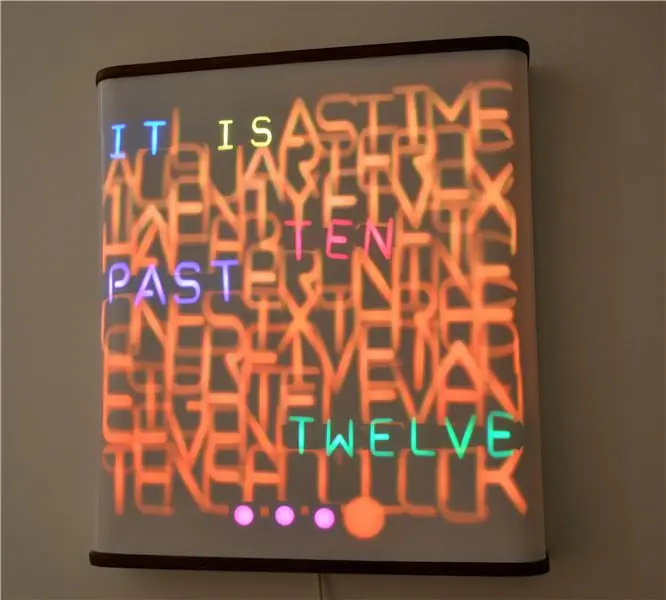

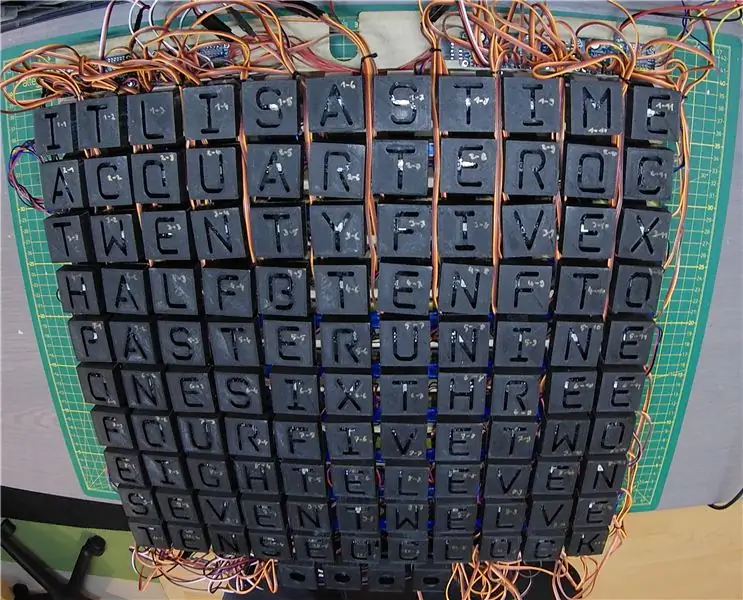

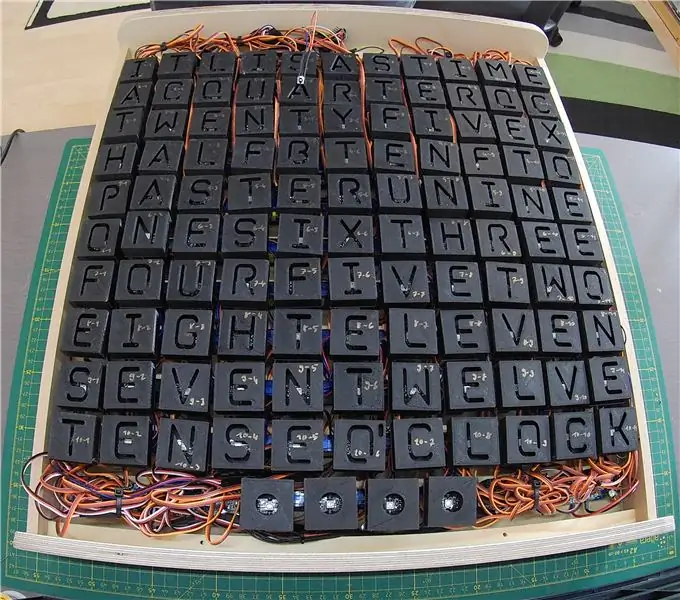

Uret blev designet med Autodesk Fusion 360 og Inventor. Som du kan se består uret af 114 brevkasser, der flyttes af lineære aktuatorer, der igen drives af servomotorer. Hver brevkasse indeholder en LED, der projekterer brevet på bagsiden af en skærm lavet af hvid PVC -folie. Alle komponenter er anbragt i en træramme.

Trin 2: Indsamling af materialer

Elektroniske komponenter

114x SG90 mikro servomotorer (ebay.de)

Selvom servoerne blev mærket med navnet på det populære mærke "Tower Pro", er de helt sikkert billigere knockoffs. Men da prisen på knockoff er omkring 1 EUR sammenlignet med 3 EUR for originalen, gør dette hele projektet langt mere overkommeligt. Tilsyneladende trækker knockoffs også mindre strøm (dette indebærer naturligvis også mindre drejningsmoment), hvilket gjorde det lettere at finde en passende strømforsyning til hele projektet.

- 5 m WS2812B LED strip, 60 LEDs/m (ebay.de)

- 8x 16 Ch PWM servodriver PCA9685 (ebay.de)

- DS3231 RTC -modul (ebay.de)

- Arduino nano (ebay.de)

- VS1838B IR -modtager + fjernbetjening (ebay.de)

- 5 V, 10 A strømforsyning (ebay.de)

- 20x 15 cm servoforlængerkabel (ebay.de)

- kabel DC -stik til bar ledning (conrad.de)

- 300-500 Ohm modstand

- 1000 µF kondensator (> 5 V)

Materialer til stel

-

træ lameller

- 2 stk 40 x 10 x 497 mm

- 2 stk 12 x 12 x 461 mm

- 2 stk 12 x 12 x 20 mm

-

multiplex

- 2 stk 12 x 77 x 481 mm

- 2 stk 12 x 84 x 489 mm

- hvid PVC -folie (700 x 1000 x 0,3 mm) (modul.de)

- 500 x 500 mm HDF -plade, 3 mm tyk

Skruer, kabler osv

- 228x M2 skruer, 8 mm lange + skiver + sekskantmøtrikker

- 228x selvskærende skruer M2.2, 6,5 mm lange

- forskellige træskruer

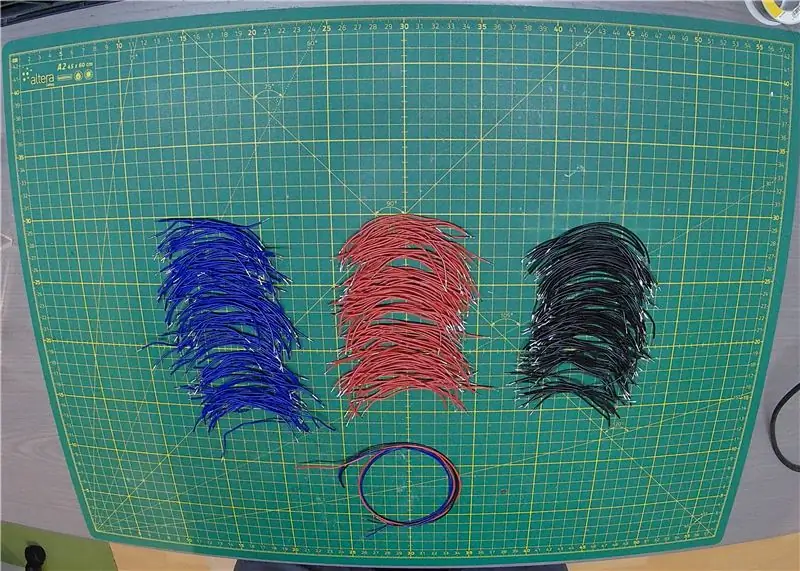

- 50 m, 0,22 mm2 (24 AWG) ledning

Derudover krævede dette projekt en omfattende mængde 3D -print og lodning. Bagpladen blev produceret via laserskæring. Rammen blev bygget med en cirkelsav, stiksav og boremaskine. Som for hvert anstændigt projekt brugte vi også meget varm lim, også noget epoxy og plastlim.

De samlede omkostninger til dette projekt beløb sig til omkring 350 EUR.

Trin 3: 3D -printede komponenter

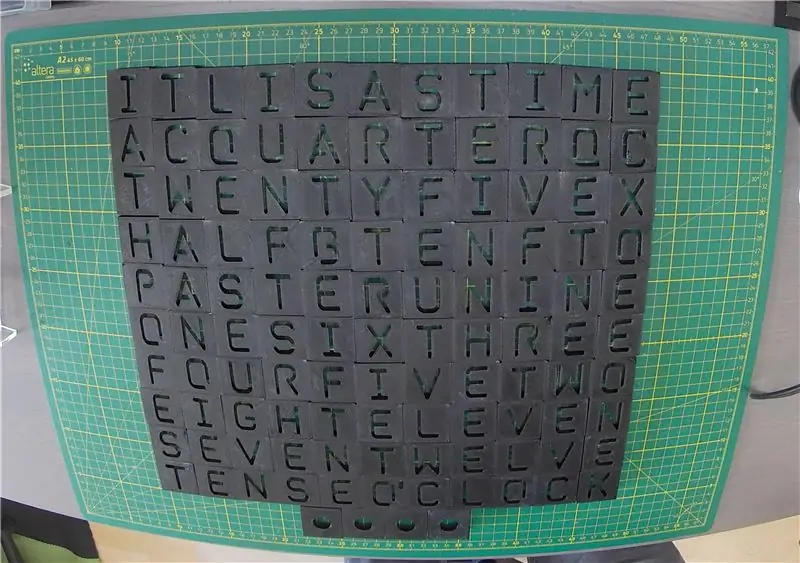

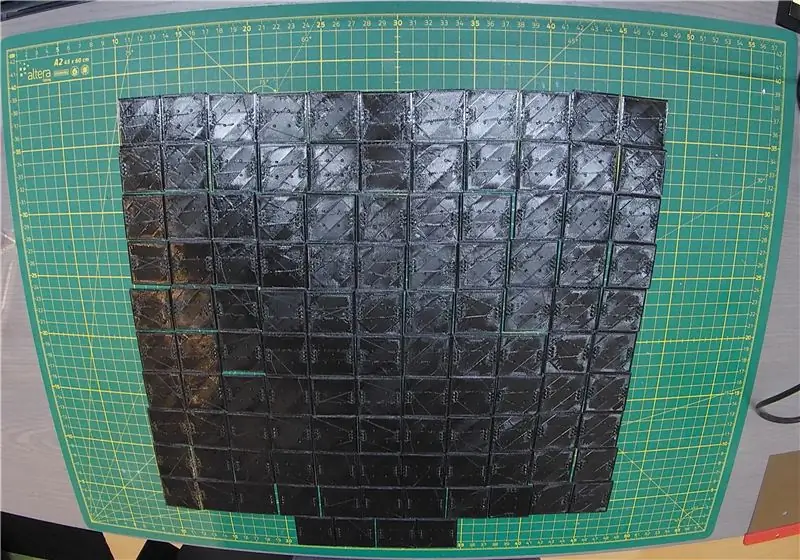

Brevkasser

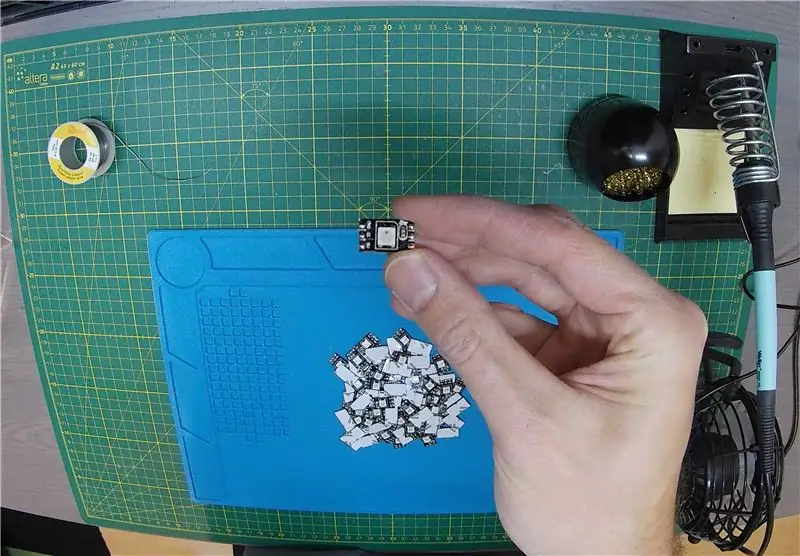

Hver brevkasse består af et 3D -trykt omslag, der fungerer som skygge maske og en bundplade, hvorpå en LED vil blive fastgjort. Bundpladen indeholder fire dyvelstifter, der hjælper med at justere på aktuatoren og seks huller til at føre gennem LED -kablerne. I alt udgør dette 228 modeller, der alle blev trykt fra sort PLA (Formfutura EasyFill PLA) med 0,4 mm laghøjde. Samlet udskrivningstid på min Anycubic Kossel Linear Plus var cirka 23 timer for brevomslagene og 10 timer for bundpladerne. Alle stl -filer findes i den vedhæftede zip -fil.

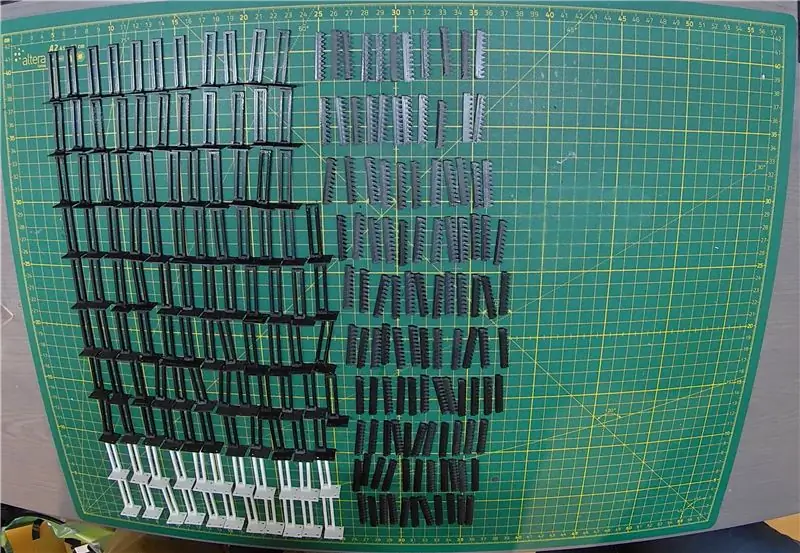

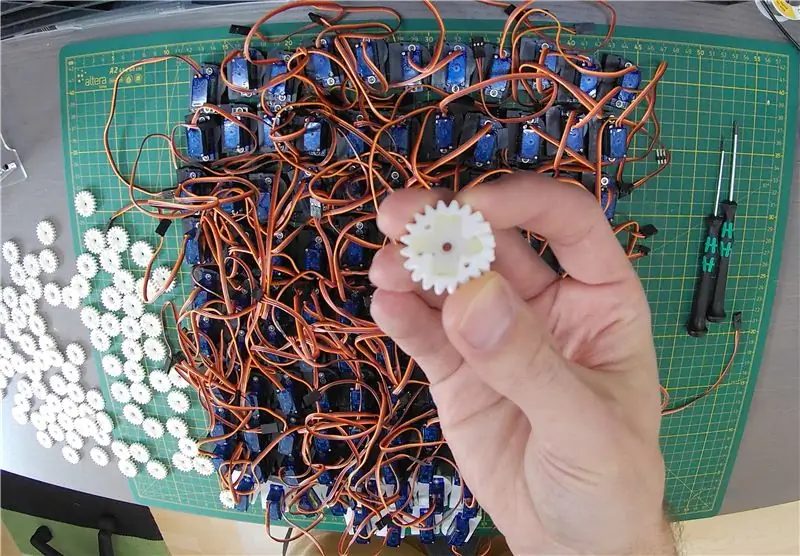

Aktuatorer

Aktuatordesignet blev tilpasset fra den lineære servoforlænger af Roger Rabbit, som kom meget nyttigt. Da delene passer tæt sammen, skal de udskrives på en anstændig 3D -printer. Lille laghøjde er ikke så vigtig (0,2 mm er fint) som en lille dysediameter (vi anbefaler 0,4 mm). Delene skal udskrives i den viste retning. Hver aktuator består af 5 individuelle dele, da vi havde brug for 114 aktuatorer, betyder det i alt 570 dele (!). For at udskrive disse brugte vi den kombinerede effekt fra flere professionelle 3D -printere (Ultimaker S2+, Ultimaker S5, Lulzbot TAZ6, Sindoh 3D Wox DP200). Alligevel havde vi mange fejlslagne udskrifter på delene, og jeg inkluderede nogle billeder til din underholdning. Den samlede udskrivningstid var omkring 150 timer (!). Igen kan stl -filerne findes i den vedhæftede zip -fil.

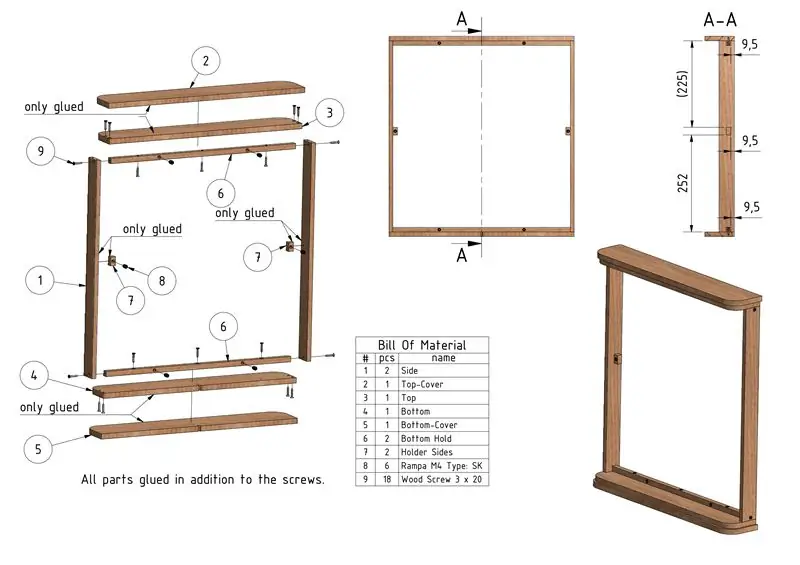

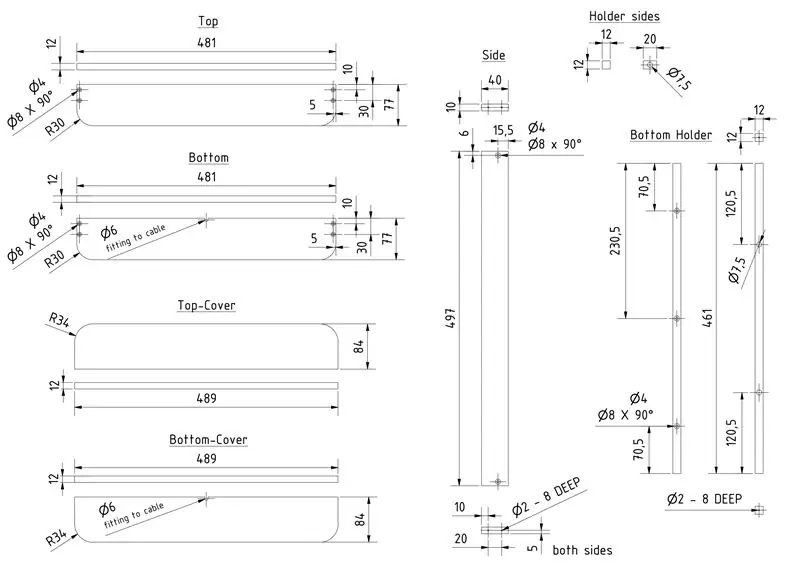

Trin 4: Konstruktion af rammen

Rammen var konstrueret af trælameller og multiplexplade. Delene blev skåret ved hjælp af en cirkelsav og et stiksav og derefter fikseret sammen ved hjælp af trælim og træskruer. Top- og bunddækslet var også farvet for at give det et pænere look. En detaljeret beskrivelse af delene inklusive alle dimensioner findes på de vedlagte tegninger.

Trin 5: Samling af brevkasserne

At samle brevkasserne var meget arbejde og tog meget lang tid, især lodning. Dette skyldes, at hvert trin, du foretager, skal gentages 114 gange.

- Skær 114 individuelle stykker fra LED -strimlen

- Tin alle LED pads

- Sæt hver LED på den 3D -trykte bagplade i en brevkasse. LED'en skal være centreret. Vi sikrede det også med varm lim.

- Dernæst forberedte vi 3x114 = 442 tråde, dvs. at skære i længden, fjerne enderne og fortynde dem. Længden på hver ledning var 10 cm hver undtagen de ledninger, der forbinder det sidste bogstav med prikkerne, der skal være længere (~ 25 cm). Også ledningerne tilsluttet det første bogstav, der vil blive forbundet til arduinoen og strømforsyningen, bør være længere.

- Diasy kæde LED'er ved hjælp af ledninger. Ledningerne føres gennem hullerne i den 3D -trykte bagplade i hver brevkasse.

- Brevkassens forside blev fastgjort med lim

- Dele af det lineære stativ til aktuatoren skal limes sammen

- Lineær rack fastgøres på bagsiden af brevkassen ved hjælp af lim

Trin 6: Samling af aktuatorer

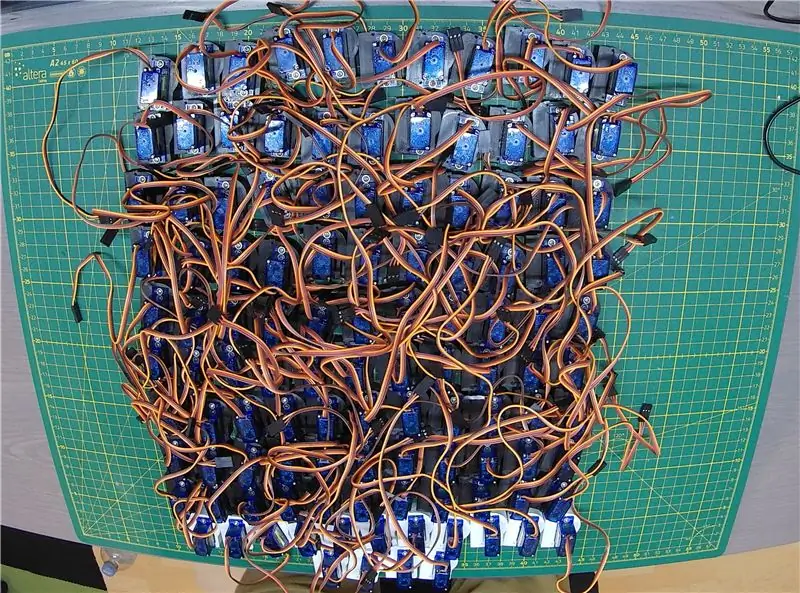

Igen at montere aktuatorerne var en meget kedelig procedure, der tog lang tid.

- Fastgør servo til 3D -printet hus ved hjælp af de medfølgende skruer

- Det runde gear er fastgjort til servoen ved hjælp af det medfølgende plastkryds, men først skal korset skæres i form og fastgøres til gearet ved hjælp af epoxy.

- Fastgør gearet til servoen ved hjælp af den medfølgende skrue

- Inden den lineære rack blev indsat, blev hver servo nulstillet til den samme position

- Isætning af det lineære stativ med brevkassen

- Indsættelse af to M2 -sekskantmøtrikker i det 3D -trykte hus, som senere skal sættes på bagpladen

- Luk huset med 3D -trykt låg ved hjælp af M2.2 selvskærende skruer

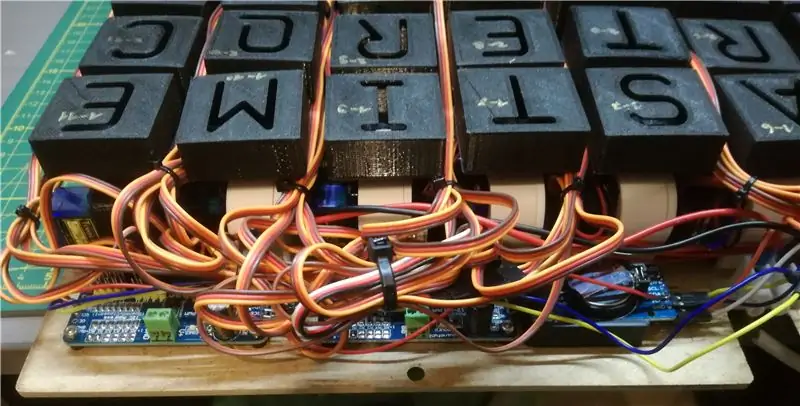

Til sidst endte vi med et stort klumpet rod af diasy -lænkede aktuatorer som vist på billedet ovenfor

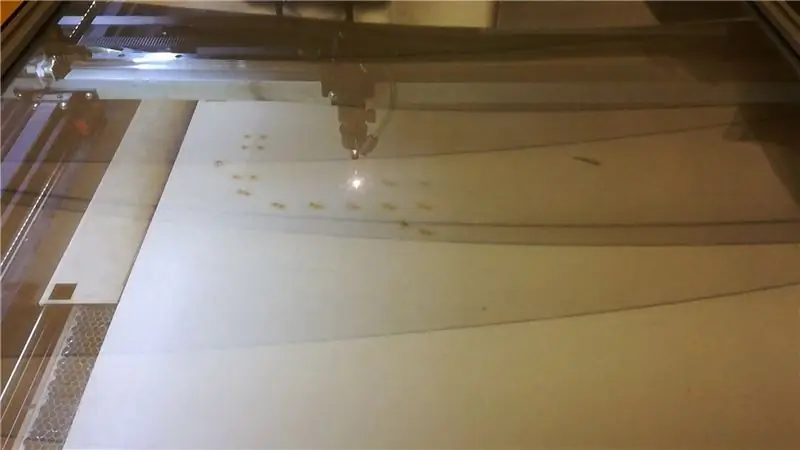

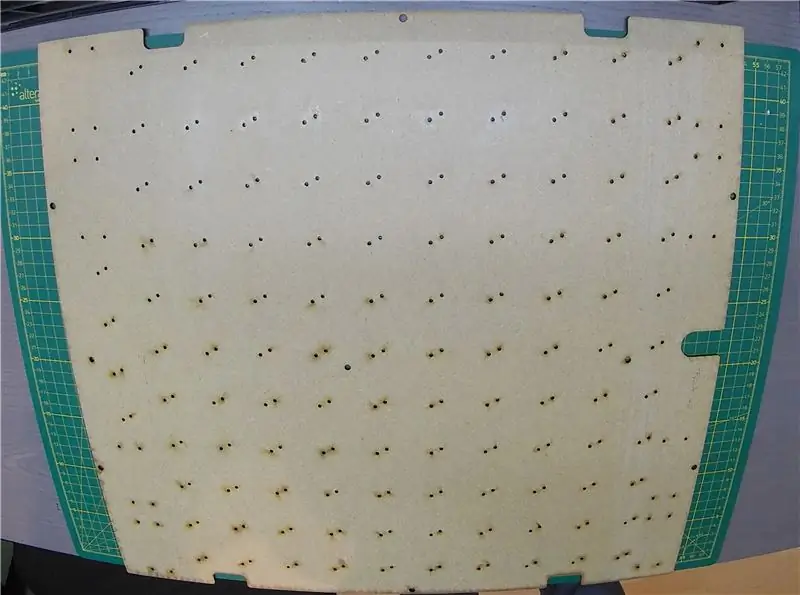

Trin 7: Lav bagpladen

Bagpladen blev laserskåret af 3 mm tykt HDF -træ ved hjælp af en CO2 -laserskærer fra vores lokale producentrum. Først prøvede vi krydsfiner, men det viste sig at være alt for spinkelt til at understøtte vægten af alle komponenterne. Det ville have været endnu bedre at bruge aluminium i dette tilfælde, men det er selvfølgelig dyrere og kan ikke skæres med en CO2 -laser. Dxf -filen til bagpladen er vedhæftet.

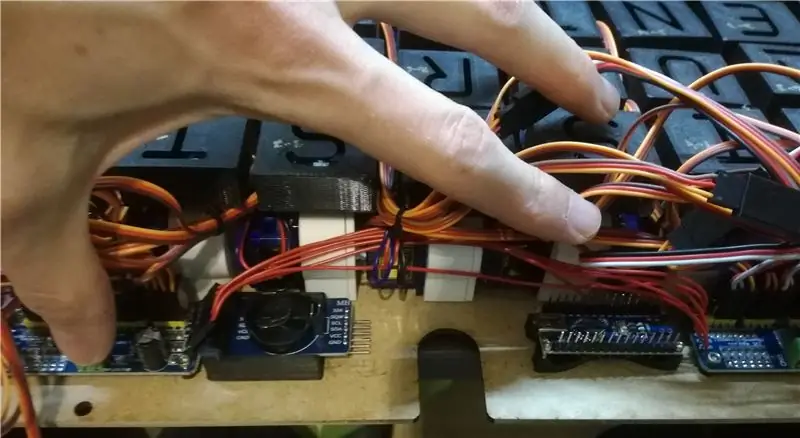

Trin 8: Fastgør komponenter til bagplade og ledninger

Først skal PCA9685 -kortene fastgøres til bagpladen ved hjælp af PCB -afstandsstykker. Derefter kan Arduino nano- og RTC -modulet placeres som vist på billedet ovenfor. Til de to sidstnævnte brugte vi 3D -trykte holdere, der blev fastgjort med varm lim. Komponenter blev tilsluttet som vist i ledningsdiagrammet. Bemærk, at det er bedst at drive hver PCA9685 separat via klemrækken. I første omgang lænkede vi også V +- og GND -stik og tilsluttede kun terminalblokken på det første kort (som foreslået på adafruit -siden), men i dette tilfælde går al strøm gennem det første bord, og vi endte med at brænde MOSFET af det omvendte beskyttelseskredsløb. Der er også vedhæftet et regneark, der viser servoernes kabelføring. Forlængerkabler til servoer, hvor de bruges, når det er nødvendigt. Bemærk, at du skal tildele forskellige I2C -adresser til hver PCA9685 som forklaret på adafruit -siden.

Aktuatorerne blev derefter fastgjort til bagpladen ved hjælp af 228x M2 skruer. Arbejdet var igen meget ensformigt, men efter at det var færdigt begyndte uret allerede at tage form. Vi forsøgte også at organisere servokablerne så godt som muligt, men i sidste ende var kablingen stadig meget rodet.

Strøm blev leveret ved at føre DC -kablet gennem bagpladen og tilslutte det til en terminalblok.

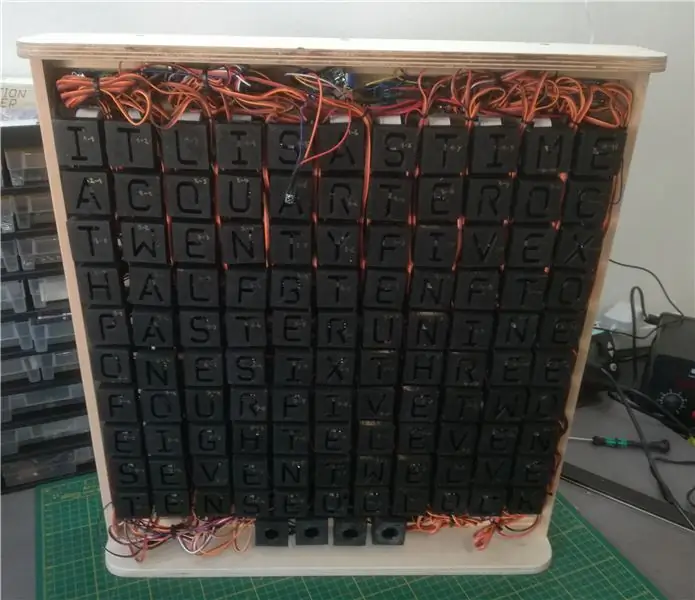

Trin 9: Montering af bagplade til ramme

Efter at alle komponenter var monteret og kablerne organiseret, fastgjorde vi bagpladen til rammen ved hjælp af 6x M4 skruer. Desværre efterlod vi meget lidt plads til alle kablerne, så de skulle presses lidt ind.

Trin 10: Kalibrering af servoer

Da højden på alle brevkasser var lidt anderledes efter montering, brugte vi den vedhæftede kode til at kalibrere alle servoer, så brevkasserne har samme minimums- og maksimumspositioner. For den maksimale position forsøgte vi at placere brevkassen så tæt som muligt på skærmen. De kalibrerede min/max -positioner for hver servo indtastes senere i hovedkoden.

Trin 11: Upload af koden

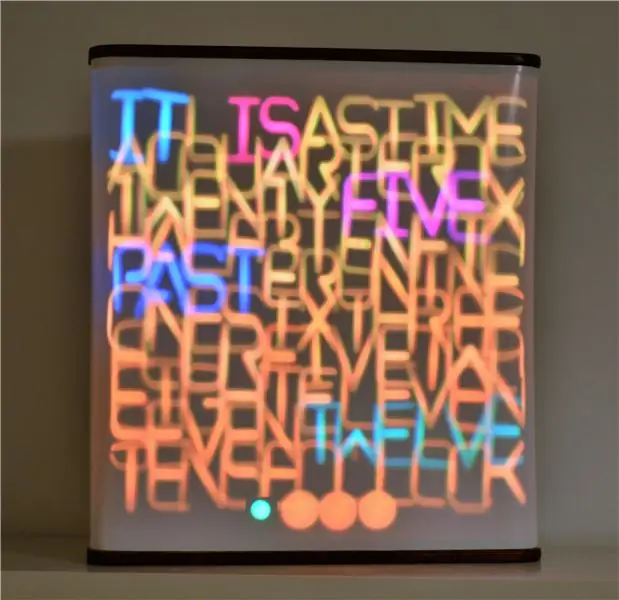

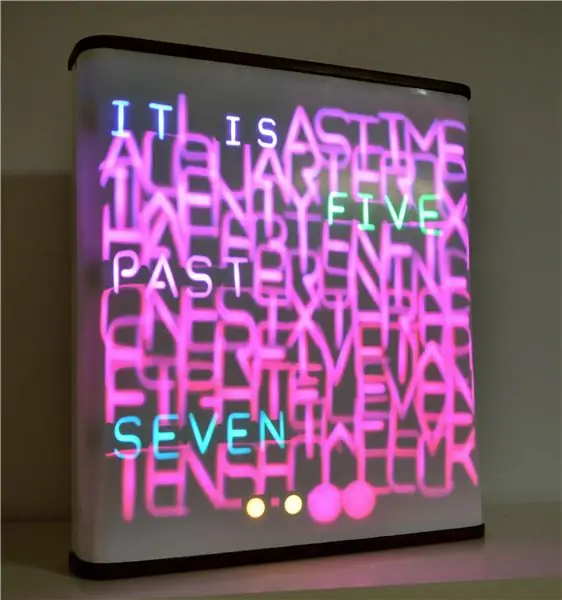

Vedhæftet er hovedkoden for ordet ur. Der er tre typer effekter til visning af tiden.

- Flyt hurtigt alle bogstaverne tilbage (det ene efter det andet) og tænd lysdioder med samme tilfældige farve. Flyt derefter hurtigt bogstaver, der viser tiden forrest efter hinanden og tænder hvert ord i en tilfældig farve.

- Flyt hurtigt alle bogstaverne tilbage (det ene efter det andet) og tænd lysdioder med samme tilfældige farve. Flyt langsomt hvert ord, der viser tiden til forsiden (alle bogstaver samtidigt), og farv farven fra baggrundsfarve til en tilfældig værdi.

- Flyt hurtigt alle bogstaver til en tilfældig position (efter hinanden) og tænd lysdioder med forskellige tilfældige farver. Flyt derefter langsomt alle bogstaverne tilbage og fade farven. Fortsæt med 1. eller 2.

Jeg ville også implementere en effekt, hvor prikken, der viser det aktuelle minut, gradvist bevæger sig fremad og falmer farve, så den er i forreste positon med den korrekte farve, når minuttet er færdigt. Desværre fik jeg det ikke til at fungere endnu, fordi det ser ud til at gøre IR -modtageren ikke reagerer.

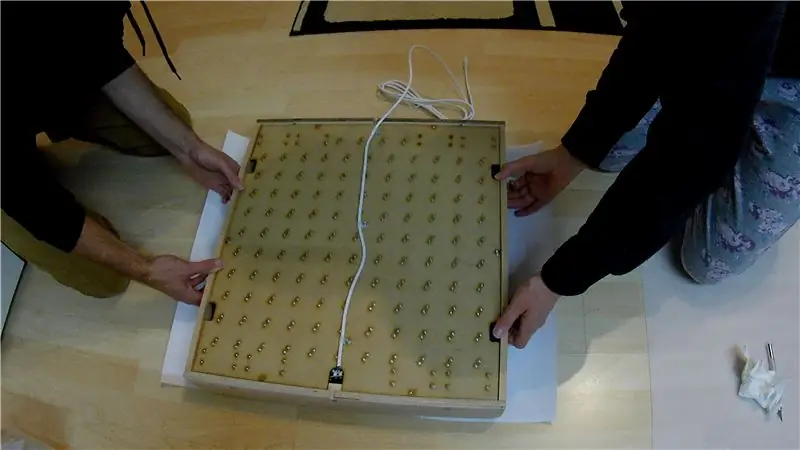

Trin 12: Montering af skærmen

Først ville vi bruge hvidt stof som skærm. Problemet var, at stoffet bøjede sig ned i midten, efter vi havde fastgjort det til rammen, og vi endte med en nålepudeforvrængning. Vi besluttede derefter at i stedet bruge en tynd hvid PVC -folie til skærmen. Folien er også annonceret til fremstilling af lampeskærme, så den har en rimelig transmission, men den er ikke gennemsigtig, så de sorte brevkasser forbliver skjulte. I vores første forsøg fastgjorde vi folien ved hjælp af epoxy, men den klistrede ikke for godt, så vi skiftede til varm lim. Vær dog forsigtig med, at hvis limen er for varm, kan den faktisk smelte folien. Overskydende folie blev fjernet med en exacto -kniv.

Trin 13: Montering af top- og bunddæksel

Endelig blev de farvede trædæksler fastgjort til toppen og bunden. Den mørke farve giver en fin kontrast til den hvide skærm. IR -modtageren blev ført gennem hullet i bagpladen og fastgjort til topdækslet med varm lim.

Trin 14: Færdig ur og oversigt

Efter to måneders intensivt arbejde var uret endelig færdigt og fungerede. Generelt er vi meget tilfredse med resultatet. At flytte bogstaverne bag skærmen parret med at ændre farverne på LED'erne giver meget flotte effekter. I sidste ende var bogstaverne ikke helt på linje, og skærmen var ikke 100% flad, men det får det til at se endnu pænere ud. Der er bestemt ting, der kan forbedres, men jeg tror ikke, at der vil være en version 2.0 på grund af denne monumentale indsats, medmindre vi næste gang outsourcer produktionen til Kina.

Hvis du kan lide denne konstruktion og formåede at rulle ned til bunden, kan du stemme på os i Epilog -konkurrencen.

Første præmie i Epilog X -konkurrencen

Anbefalede:

Ordur: 21 trin (med billeder)

Ordur: Endnu et bud på det populære ordur. Drevet af en arduino -klon og WS2812B LED'er, blev designet først inspireret af dette eksempel, derefter omskrev jeg firmwaren med nogle ideer fra dette instruerbare ved hjælp af det fastled -bibliotek. Mine mål for

Minimalistisk ordur: 28 trin (med billeder)

Minimalistisk ordur: En stor tak til Super Make Something, da dette projekt blev inspireret af deres Neopixel Word Clock. Jeg skabte dette ur som en del af mit IGCSE Design & Teknologi kursus og modtog et A* for det. CAD -modellen blev på forhånd bygget på fusion og dermed

Hollandsk 8x8 ordur: 7 trin (med billeder)

Hollandsk 8x8 ordur: Jeg ved, at jeg ikke er den første til at lave et ordur ved hjælp af en Arduino. Alligevel var det altid noget på min 'to do' liste for at lave en hollandsk. Til et andet projekt har jeg for længe siden købt en 'colorduino / rainbowduino / funduino' for at teste noget

Ordur: 11 trin (med billeder)

Word Clock: For et par år siden begyndte jeg at lave mit første Word Clock, inspireret af de gode Instructables til rådighed. Nu hvor jeg lavede otte Word Clocks, som jeg prøver at forbedre hver gang, synes jeg, det er på tide at dele min oplevelse! Fordelen ved min erfaring er, at

Ordur ved hjælp af Arduino og RTC: 7 trin (med billeder)

Ordur ved hjælp af Arduino og RTC: Jeg besluttede at lave en særlig gave til min kæreste til hendes fødselsdag. Da vi begge er til elektronik, var det en ganske god idé at lave noget " elektronik ". Desuden har vi begge givet hinanden denne slags selvfremstillede gaver før, en