Indholdsfortegnelse:

- Forbrugsvarer

- Trin 1: Fremstilling af kobberpladerne

- Trin 2: Montering af flydende krystalark

- Trin 3: Montering af TEC -element

- Trin 4: Forberedelse af aluminiumsplade

- Trin 5: Vedhæftning af segmenter

- Trin 6: Montering af kølelegemer og holdere

- Trin 7: Upload kode

- Trin 8: Wiring Madness

- Trin 9: Forberedelse af akrylplade

- Trin 10: Færdiggjort projekt

Video: Termokrom temperatur- og fugtighedsvisning: 10 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:27

Jeg har arbejdet på dette projekt i et stykke tid. Den originale idé fik jeg efter at have bygget en TEC -controller demonstrator på arbejde til en messe. For at vise TEC'ernes opvarmnings- og køleegenskaber brugte vi termokrom maling, der skifter fra sort til gennemsigtig.

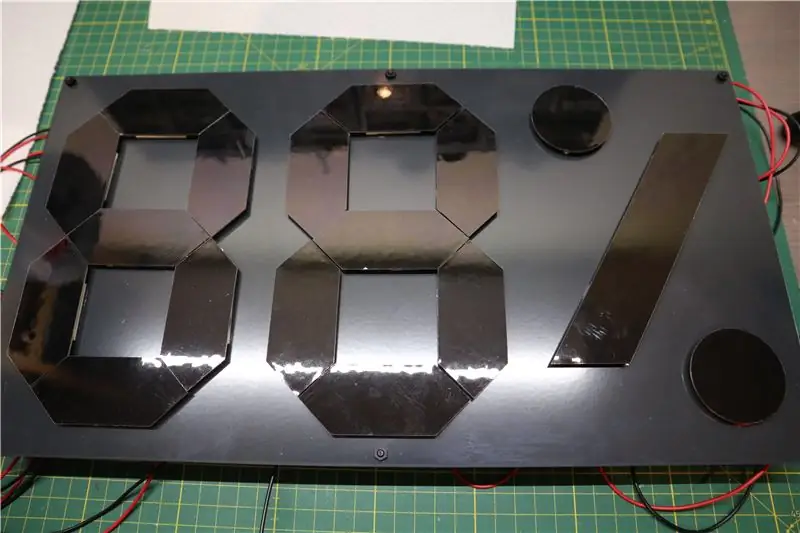

I dette projekt har jeg taget ideen videre og bygget et tocifret 7-segment display ved hjælp af kobberplader, der er dækket med termokromiske ark baseret på flydende krystaller. Bag hver kobberplade sidder et TEC -element, der styrer temperaturen og derved ændrer farven på det flydende krystalark. Tallene viser temperaturen og fugtigheden fra en DHT22 -sensor.

Du kan sætte pris på ironien ved at have en enhed, der viser omgivelsestemperaturen ved at ændre dens egen temperatur;-)

Forbrugsvarer

- 3 stk., 150x150 mm flydende krystalark (29-33 ° C) (se her).

- 17 stk., Kobberplader, 1 mm tykke (mål se nedenfor)

- 401 x 220 x 2 mm aluminiumsplade (grå/sort anodiseret)

- 401 x 220 x 2 mm akrylplade (hvid)

- 18 stk., TES1-12704 peltierelement

- 9 stk., TB6612FNG dobbeltmotor driver

- 6 stk., Arduino Nano

- 2 stk., 40x40x10 mm køleventilator

- 18 stk., 25x25x10 mm køleplade

- 12 V, 6 A strømforsyning

- DHT22 (AM2302) temperatur- og fugtighedsføler

- 6 stk., 40 mm lange printkort

Derudover brugte jeg denne termisk ledende epoxy, som var temmelig billig og har en lang brugstid. Et bor- og dremelværktøj blev brugt til at lave de nødvendige huller i aluminium- og akrylpladerne. Holder til arduinoerne og motordriverens printkort blev 3D -printet og fastgjort med varm lim. Jeg brugte også masser af masser af dupont -ledninger til at lave alle forbindelser. Desuden kom dette printkort med skrueterminaler meget praktisk til at fordele 12 V strømforsyningen.

Bemærk: Mange af TB6612FNG -kortene har tilsyneladende de forkerte kondensatorer installeret. Selvom alle sælgere angiver tavlen til motorspændinger op til 15 V, er kondensatorerne ofte kun klassificeret til 10 V. Efter at jeg havde blæst kondensatorerne på mine to første tavler, afloddet jeg dem alle og erstattede dem med korrekte.

Trin 1: Fremstilling af kobberpladerne

Til kobberpladerne brugte jeg en online laserskæringstjeneste (se her), hvor jeg kunne uploade de vedhæftede dxf -filer. Da formerne ikke er særlig komplicerede, er laserskæring imidlertid ikke et must, og der er sandsynligvis billigere fremstillingsteknikker (f.eks. Stansning, savning). I alt er 14 af segmenterne, to cirkler og et bindestreg nødvendige for displayet. Kobberpladernes tykkelse var 1 mm, men kunne sandsynligvis reduceres til 0,7 eller 0,5 mm, hvilket ville kræve mindre varme-/køleeffekt. Jeg brugte kobber, fordi varmekapaciteten og varmeledningsevnen er bedre end aluminium, men sidstnævnte burde også fungere rimeligt godt.

Trin 2: Montering af flydende krystalark

Nøglekomponenten i dette projekt er den termokrome flydende krystalfolie, som jeg fik fra SFXC. Folien fås i forskellige temperaturområder og skifter farve fra sort ved lave temperaturer over rød, orange og grøn til blå ved høje temperaturer. Jeg prøvede to forskellige båndbredder 25-30 ° C og 29-33 ° C og endte med at vælge sidstnævnte. Fordi opvarmning med et peltierelement er lettere end afkøling, bør temperaturområdet ligge lidt over stuetemperatur.

Flydende krystalfolien har en selvklæbende bagside, der klæber meget godt til kobberpladerne. Den overskydende folie blev skåret rundt på pladen ved hjælp af en exacto -kniv.

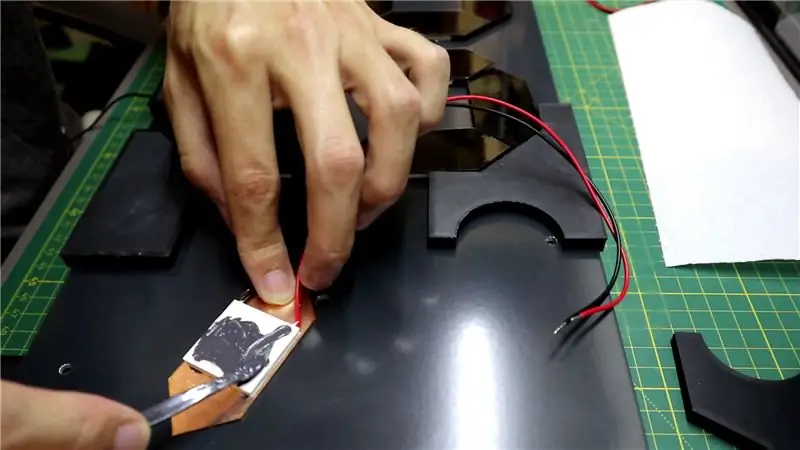

Trin 3: Montering af TEC -element

Peltierne blev fastgjort til midten af hver kobberplade ved hjælp af termisk ledende epoxy. Pladerne er lidt større end peltierne, så de forbliver helt skjult bagved. Til den længere plade, der udgør bindestreget for procentsymbolet, brugte jeg to peltiers.

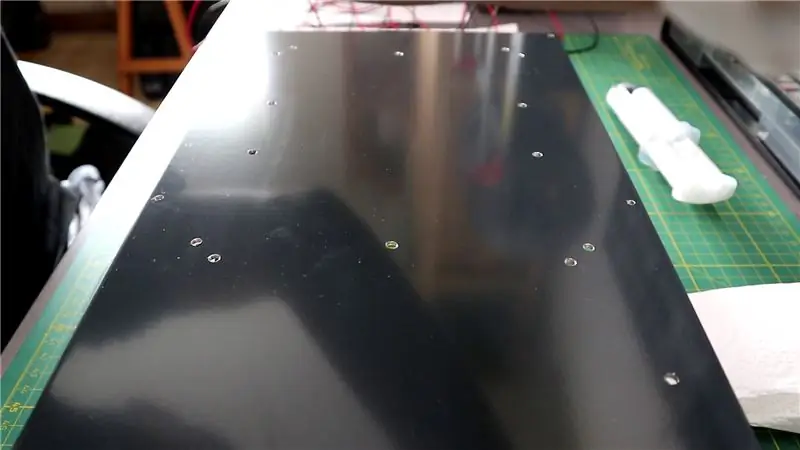

Trin 4: Forberedelse af aluminiumsplade

For at spare nogle penge borede jeg selv alle huller i aluminiumsplade. Jeg har lige udskrevet den vedhæftede pdf på A3 -papir og brugt det som en boreskabelon. Der er et hul til hvert segment, hvor TEC -kablerne løber igennem og 6 huller på kanterne til fastgørelse af akrylpladen senere.

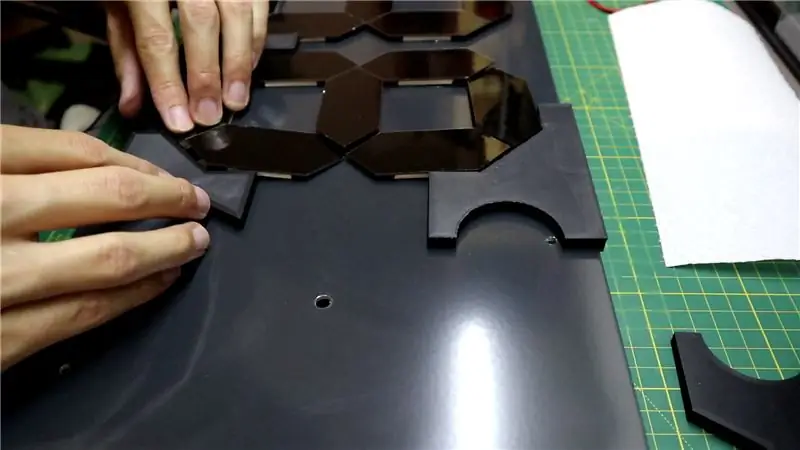

Trin 5: Vedhæftning af segmenter

En af de sværeste dele i dette projekt var at fastgøre segmenterne korrekt til bagpladen. Jeg 3D -printede flere jigs, der ville hjælpe mig med justeringen af segmenterne, men dette fungerede kun delvist, fordi segmenterne konstant gled væk. Derudover skubber kablerne på peltieren, så den løsner sig fra pladen. Det lykkedes mig på en eller anden måde at lime alle segmenterne på det rigtige sted, men en af peltierne i bindestregssegmentet har en meget dårlig termisk kobling. Det er måske bedre at bruge selvklæbende termiske puder i stedet for epoxy, selvom jeg formoder, at det kan løsne sig over tid.

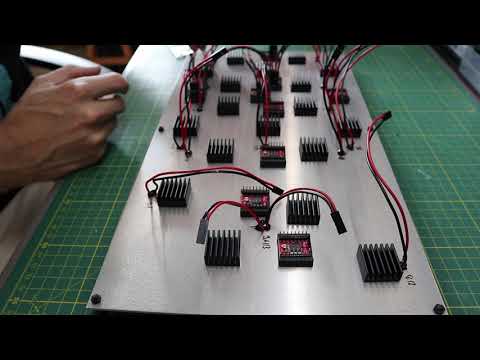

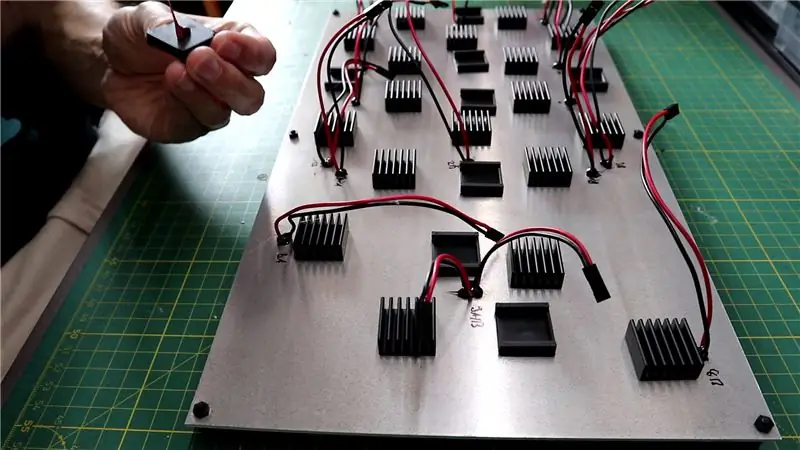

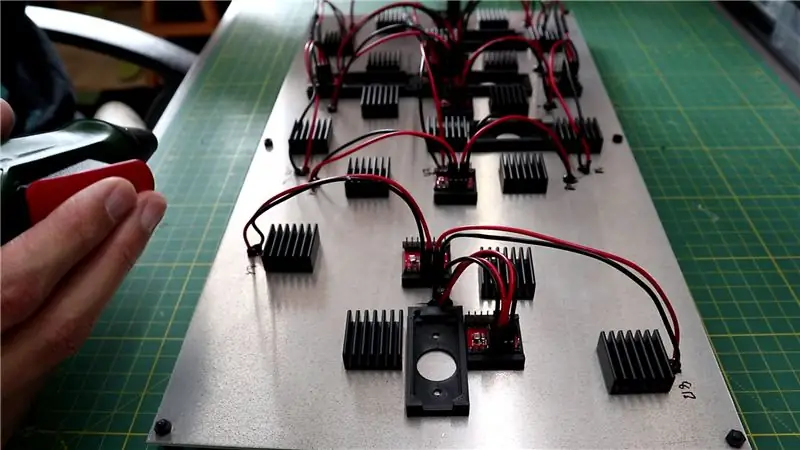

Trin 6: Montering af kølelegemer og holdere

Min oprindelige idé var bare at bruge aluminiumspladen som kølelegeme til peltierne selv uden ventilator. Jeg troede, at pladens samlede temperatur kun vil stige lidt, da nogle segmenter afkøles, mens andre opvarmes. Det viste sig imidlertid, at uden yderligere køleplader og ingen køleventilator vil temperaturen blive ved med at stige til et punkt, hvor kobberpladerne ikke længere kan køles ned. Dette er især problematisk, da jeg ikke bruger nogen termistorer til at styre varme/køleeffekten, men altid bruger en fast værdi. Derfor købte jeg små køleplader med en selvklæbende pude, der var fastgjort til bagsiden af aluminiumspladen bag hver peltier.

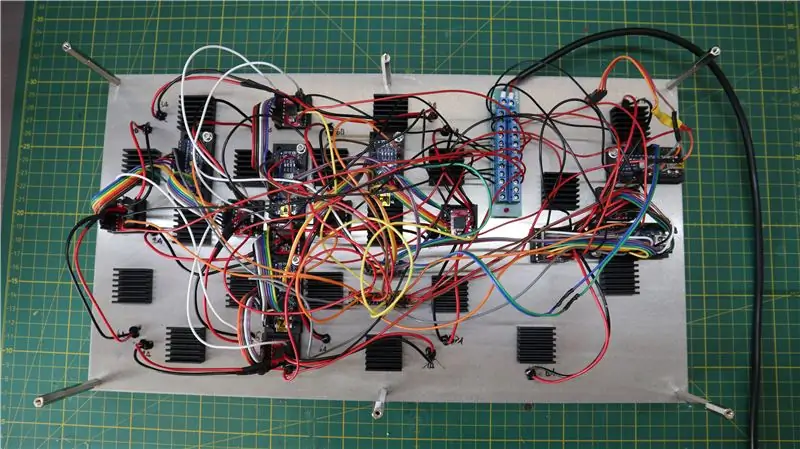

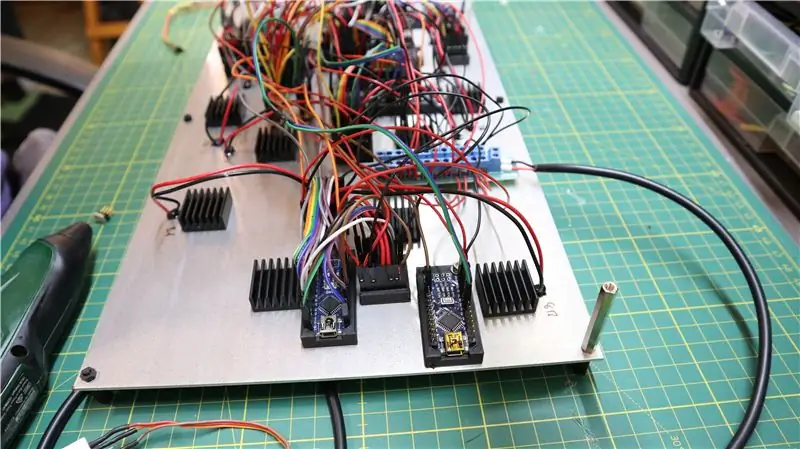

Derefter blev 3D -printede holdere til motorførerne og arduinoerne også fastgjort til pladens bagside ved hjælp af lim.

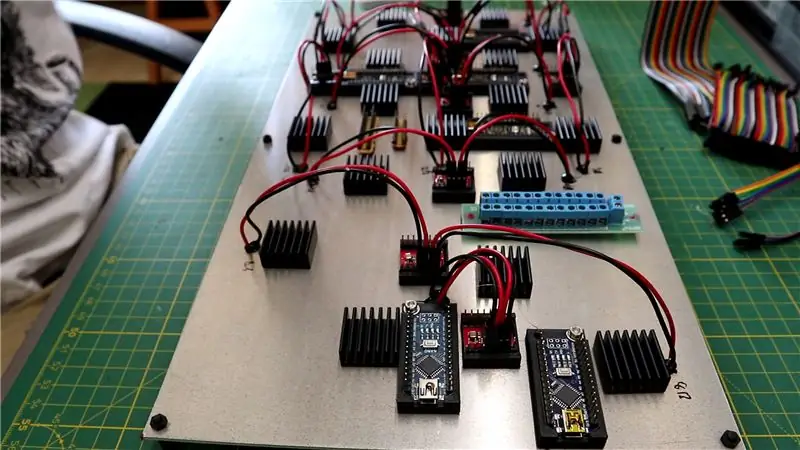

Trin 7: Upload kode

Hver arduino kan kun styre op til to motordrivere, da de har brug for to PWM og 5 digitale IO -ben. Der er også motordrivere, der kan styres via I2C (se her), men de er ikke kompatible med arduinoernes 5 V -logik. I mit kredsløb er der en "master" arduino, der kommunikerer med 5 "slave" arduinos via I2C, der igen styrer motorens chauffører. Koden til arduinoerne kan findes her på min GitHub -konto. I koden for "slave" arduinoerne skal I2C -adressen ændres for hver arduino i headeren. Der er også nogle variabler, der tillader ændring af varme/køleeffekten og de tilsvarende tidskonstanter.

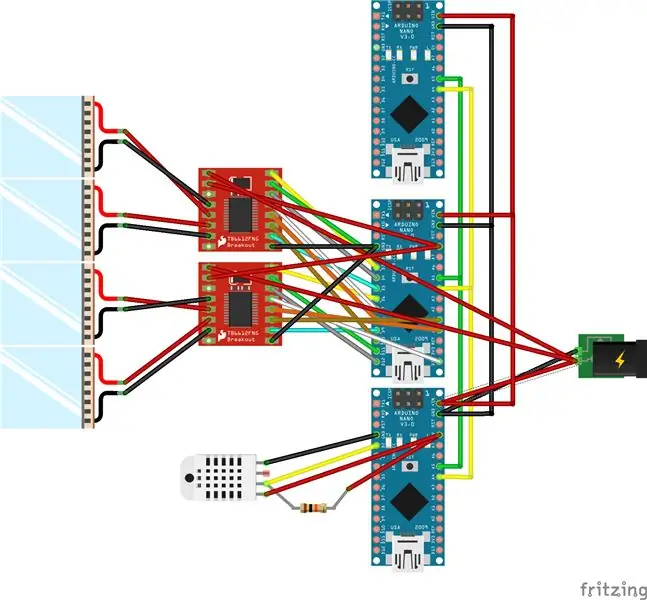

Trin 8: Wiring Madness

Ledningerne til dette projekt var et totalt mareridt. Jeg har vedhæftet et fritzing diagram, der viser forbindelserne til master arduino og en enkelt slave arduino som et eksempel. Derudover er der en pdf, der dokumenterer, hvilken TEC der er forbundet til hvilken motordriver og arduino. Som du kan se på billederne på grund af de store mængder forbindelser, bliver ledningerne meget rodede. Jeg brugte dupont -stik, hvor det var muligt. 12 V -strømforsyningen blev distribueret ved hjælp af et printkort med skrueterminaler. På strømindgangen tilsluttede jeg et DC -kabel med flyvende ledninger. For at distribuere 5 V-, GND- og I2C -forbindelserne udstyrede jeg nogle prototype -printkort med hanstifter.

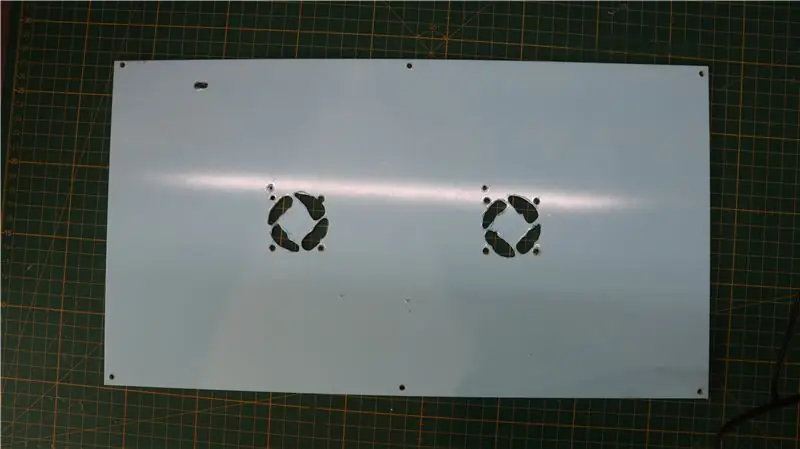

Trin 9: Forberedelse af akrylplade

Dernæst borede jeg nogle huller i akrylpladen, så den kan fastgøres til aluminiumspladen via PCB -standoffs. Derudover lavede der nogle udskæringer til ventilatorerne og en slids til DHT22 -sensorkablet ved hjælp af mit dremel -værktøj. Derefter blev ventilatorerne fastgjort til bagsiden af akrylpladen, og kablerne blev ført gennem nogle huller, jeg borede. Næste gang vil jeg nok lave pladen ved laserskæring.

Trin 10: Færdiggjort projekt

Endelig blev akrylpladen og aluminiumspladen fastgjort til hinanden ved hjælp af 40 mm lange PCB -afstande. Herefter er projektet færdigt.

Ved tilslutning til strømforsyningen vil segmenterne skiftevis vise temperaturen og fugtigheden. For temperaturen ændrer kun den øverste prik farve, mens stregen og den nederste prik fremhæves, når luftfugtigheden vises.

I koden opvarmes hvert aktivt segment i 25 sekunder, samtidig med at de ikke-aktive segmenter afkøles. Derefter slukkes peltierne i 35 sekunder, så temperaturen kan stabilisere sig igen. Ikke desto mindre vil temperaturen på kobberpladerne stige over tid, og det tager noget tid, før segmenterne ændrer fuld farve. Strømtrækningen for et enkelt ciffer (7 segmenter) blev målt til at være omkring 2 A, så den samlede strømtrækning for alle segmenter er sandsynligvis tæt på maksimum 6 A, som strømforsyningen kan levere.

Man kunne helt sikkert reducere strømforbruget ved at tilføje termistorer som feedback for at justere varme-/køleeffekten. At gå et skridt videre ville være at bruge en dedikeret TEC -controller med PID -loop. Dette burde sandsynligvis muliggøre konstant drift uden meget strømforbrug. Jeg overvejer i øjeblikket at bygge et sådant system ved hjælp af Thorlabs MTD415T TEC -drivere.

En anden ulempe med den nuværende konfiguration er, at man kan høre 1 kHz PWM -output fra motordriverne. Det ville også være rart, hvis man kunne slippe af med ventilatorerne, fordi de også er ret høje.

Første præmie i metalkonkurrencen

Anbefalede:

BBQ temperatur- og kødsensor på ESP8266 med display: 5 trin (med billeder)

BBQ temperatur- og kødsensor på ESP8266 med display: I denne instruktionsbog viser jeg dig, hvordan du laver din egen version af et grillværktøj, der måler den aktuelle temperatur i din grill og tænder en blæser for at tænde den, hvis det er nødvendigt. Ud over dette er der også en kødkerntemperaturføler, der

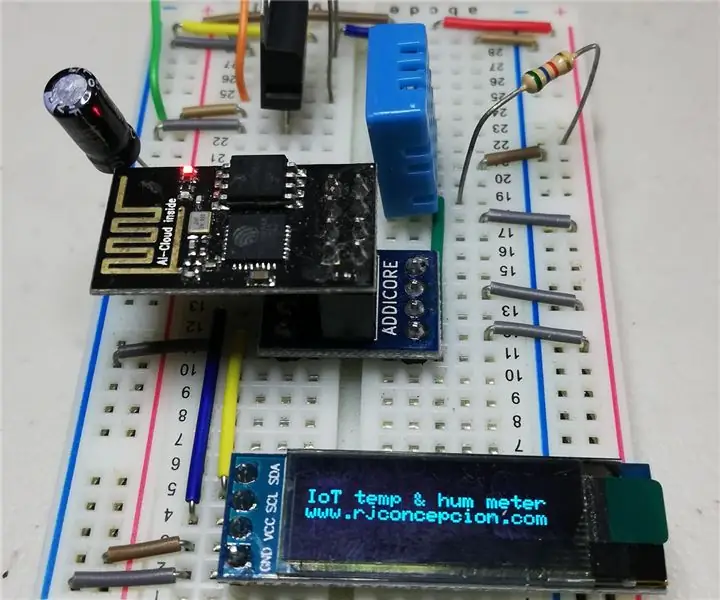

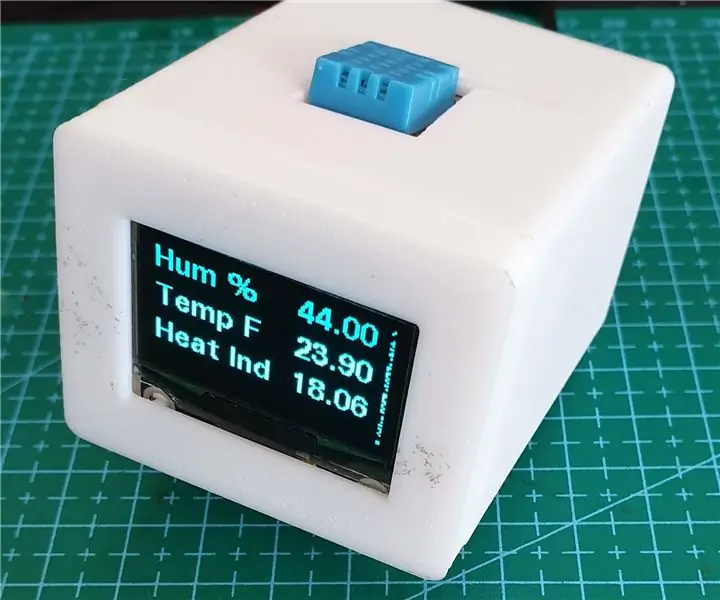

IoT temperatur- og fugtighedsmåler med OLED -skærm: 5 trin (med billeder)

IoT temperatur- og luftfugtighedsmåler med OLED -skærm: Kontroller temperatur og luftfugtighed på en OLED -skærm, når som helst du ønsker det, og saml samtidig disse data i en IoT -platform. Sidste uge udgav jeg et projekt kaldet Simplest IoT temperatur- og luftfugtighedsmåler. Det er et godt projekt, fordi du kan

Termokrom temperatur- og fugtighedsdisplay - PCB -version: 6 trin (med billeder)

Termokromisk temperatur og fugtighedsvisning - PCB -version: For et stykke tid siden lavede jeg et projekt kaldet Thermochromic Temperature & Fugtighedsdisplay, hvor jeg byggede et 7-segment display af kobberplader, der blev opvarmet/afkølet af peltierelementer. Kobberpladerne var dækket med en termokrom folie, der

DHT 11 Temperatur- og fugtighedsvisning: 4 trin

DHT 11 Temperatur- og luftfugtighedsdisplay: Påkrævede dele (UK Shopping Stock) Arduino Nano-https://www.amazon.co.uk/Arduino-compatible-Nano-CH340-USB/dp/B00ZABSNUSDHT 11 Sensor-https: // www .adafruit.com/product/3861.3 " OLED grøn skærm https://www.amazon.co.uk/DSD-TECH-Screen-Support

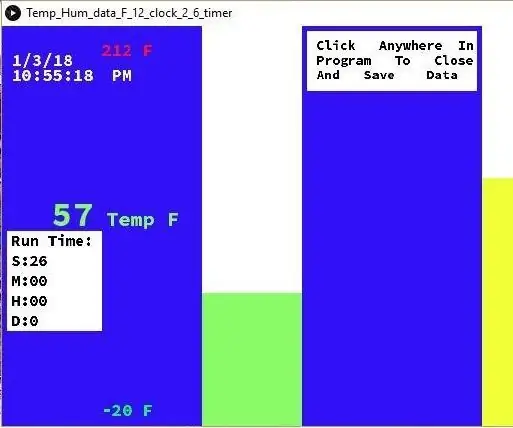

Temperatur- og fugtighedsvisning og dataindsamling med Arduino og behandling: 13 trin (med billeder)

Temperatur- og fugtighedsvisning og dataindsamling med Arduino og behandling: Intro: Dette er et projekt, der bruger et Arduino -kort, en sensor (DHT11), en Windows -computer og et bearbejdningsprogram (et gratis downloadbart) til at vise temperatur, luftfugtighedsdata i digital og søjlediagramform, vis tid og dato, og kør en optællingstid