Indholdsfortegnelse:

- Trin 1: Lasercut -start + overførselsplader

- Trin 2: Forbered startplade til komponenter

- Trin 3: Forbered overførselsplade til selektiv vedhæftning

- Trin 4: Komponentplacering

- Trin 5: Primer -applikation

- Trin 6: Cast/blade Coat Silicone

- Trin 7: Klæb overførselsplade

- Trin 8: Fjern startpladen

- Trin 9: Stencilmaske til topledende lag

- Trin 10: Top konduktivt lag

- Trin 11: Grundkomponentbunde

- Trin 12: Støbe-/bladfrakke silikone

- Trin 13: Stencilmaske til bundledende lag

- Trin 14: Top-bottom VIA'er

- Trin 15: Bundledende lag

- Trin 16: Støbning/klinge Coat Silicone

- Trin 17: Kontaktpuder

- Trin 18: Prøvefrit skåret

- Trin 19: Beundre

Video: Silikoneenheder: 19 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:27

Silikoneenheder leverer de tidlige fordele ved blød og strækbar elektronik gennem en Maker-venlig tilgang. Ved at følge denne Instructable lærer du de grundlæggende færdigheder, der er nødvendige for at oprette dine egne fuldt integrerede bløde elektroniske kredsløb. Tænk på Baymax! Han er en glimrende fremtidsvision af en blød robot, der kun bliver virkelighed ved at udvikle bløde elektroniske kredsløb.

"Hold op Noagels … Hvad mener du helt præcist med dette 'bløde elektroniske kredsløb' hokus-pokus?"

Kort sagt, strækbar elektronik lover at naturalisere den måde, vi er omgivet af og interagerer med vores enheder. De er bogstaveligt talt bløde og 'elastiske' elektroniske kredsløb, der åbner nye muligheder for interaktion mellem mennesker og computere og er en vigtig drivende teknologi bag Soft Robotics.

Silikoneenheder repræsenterer en fremstillingstilgang, der er unik, fordi den bringer teknologi til Maker -samfundet, der plejede at bo i videnskabelige forskningsgrupper. Selvfølgelig er fremstillingsprocessen demonstreret af Silicone Devices ikke den eneste vej mod strækbar og blød elektronik, og det er heller ikke en helt ny. Videnskaben arbejder i trinvise trin. Et af vores skridt er at gøre teknologien let at implementere og nå frem til producenter over hele verden. (Det betyder dig. Lige her, lige nu!) Gennem vores fremstillingsmetode kan du oprette dine egne bløde kredsløb. Silicone Devices understøtter inklusion af mikrokontrollere, I/O -komponenter og en strømkilde, der alle er kombineret til en selvstændig enhed.

Dette arbejde kom sammen gennem samarbejde mellem Raf Ramakers, Kris Luyten, Wim Deferme og Steven Nagels (det er mig) ved Hasselt University, Belgien. Teknikken præsenteret i denne instruktionsbog udgives på det førende sted inden for interaktion mellem mennesker og computere: Human Factors in Computing Systems (CHI 2018). Denne instruerbare har til formål at kommunikere vores forskningsresultater ud over det akademiske samfund. Der er mere dybdegående information at læse, hvis du vil: Her er projektsiden for Silicone Devices, den fulde akademiske publikation findes her, og en mere generel baggrund om fremstilling af sammenkoblingsbaseret strækbar elektronik kan findes her.

Men - for at sikre, at du ikke TL; DR - lad os komme i gang!

Det skal du bruge:

- Adgang til en Fablab eller Makerspaces CO2 -laserskærer (reference: en 60W Trotec Speedy 100R)

- Airbrush (foretrukket) eller sprayflaske (mere tilgængeligt alternativ)

- akryl/PMMA/plexiglasplader (nok til at skære 2 firkanter på 280x280 mm) vi har brugt 3 mm tyk, alt fra 1,5 mm og fremover burde fungere

- Sort vinylklistermærke (nok til at skære 4 firkanter på ca 260x260mm) (vi brugte MacTac 8900 Pro Matte black)

- Skimmelsvampespray (Voss Chemie Trennspray, Smooth-on Ease Release)

- Flydende metal: Galinstan (bedst er at have 10 g ved hånden, afhængigt af hvor spildt du er, kan du bruge en mængde op til 5 g)

- 2 stk. 3 ml engangspipette til at tage Galinstan fra beholderen på stencilen

- Fin pensel, fx fra dette sæt

- Blød gummirulle (også kaldet gummibrayer '', som denne)

- Silikone primer (Bison Silicone Primer testet, 3M AP596 adhæsionspromotor kan også fungere)

- Et rør med billige silikoneforseglingsmidler + dispenser (fugepistol)

- Platinbaseret 2 -komponent hurtighærdende silikone (silikonerog mere testet, DragonSkin 10 -alternativ) Ved hjælp af de medfølgende designfiler bør du ikke overstige 150 g. De fleste kits sælges dog i mængder på 1 kg.

- 3 blandeskåle (> 100 ml) og rørestænger (6 "er mest bekvemt)

- Skala nøjagtig til 0,1 eller 0,001 gram (disse bærbare gør tricket)

- Højde rekonfigurerbar bladcoater eller laserskåret DIY -version i højder 1 mm, 1,5 mm og 2 mm (TODO, super kort separat Instruerbar på dette)

- 2 lavprofilerede lysdioder i størrelse 1206 (Digikey, Farnell)

- 2 modstande på 100 ohm i 2010 (Digikey, Farnell)

- Kobber- eller aluminiumstape. Folie er endnu bedre (hvis tapelim skal vaskes af)

- Fin pincet

- en X-acto kniv

-

Scotch Magic tape

Denne vejledning går ind i temmelig store detaljer! Bliv ikke frastødt af antallet af trin eller lange beskrivelser. Da vi forsegler vores system med silikone, vil det være svært at rette fejl, der viser sig i testfasen. Du bliver derfor nødt til at læse hvert trin grundigt og få det lige fra starten. Hele processen bør ikke tage over 2 timer, hvis du hele tiden har alle værktøjer til rådighed og anvender støbningssilikone med en 15 minutters hærdningstid.

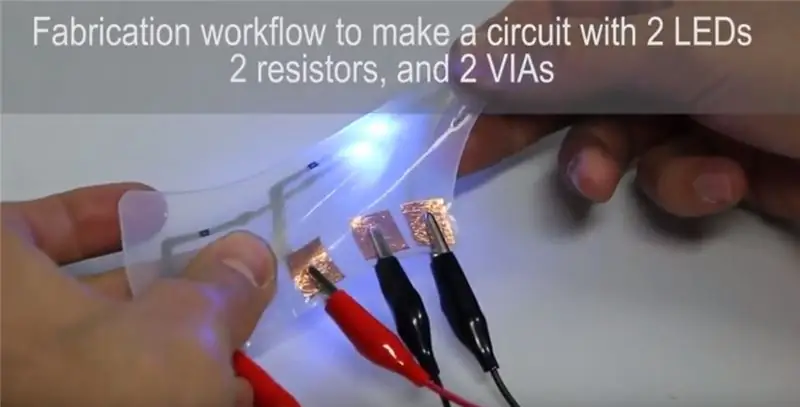

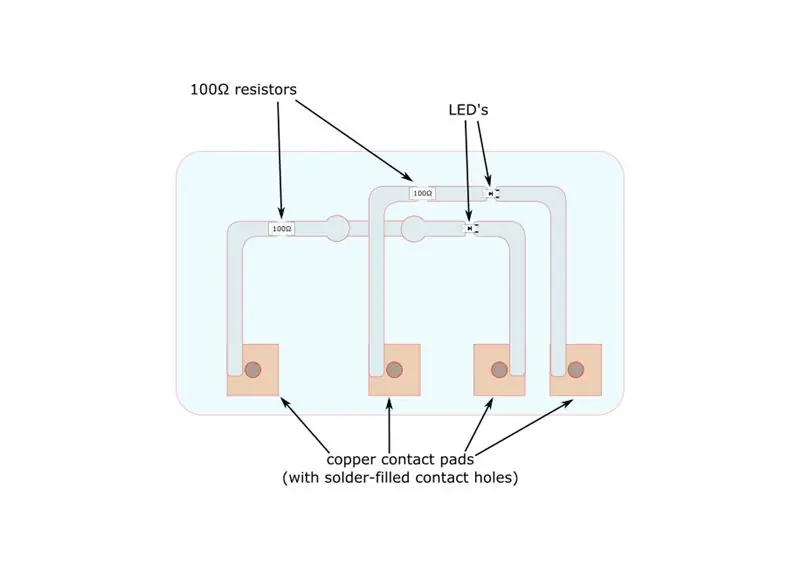

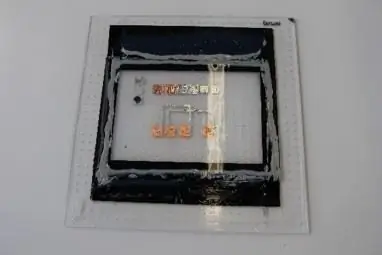

Denne vejledning bruger et meget grundlæggende design af en silikonenhed, der består af 4 kontaktpuder, 2 lysdioder og 2 VIA'er som et eksempel. Det endelige resultat vises på foto og video oven på. Selvom dette design er temmelig grundlæggende, understøtter vores DIY -fremstillingsmetode mange typer SMD -komponenter og et hvilket som helst antal lag. Derfor er det vores tilgang, der skaleres til strækbare kredsløb af enhver kompleksitet, som det fremgår af eksempeldesignerne i youtube -videoen, der er linket i begyndelsen af denne instruerbare.

Alle designfiler (samlet som.zip) her. Praktisk enkelt pdf vejledning kompilering her.

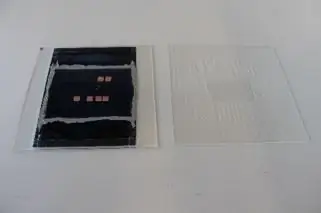

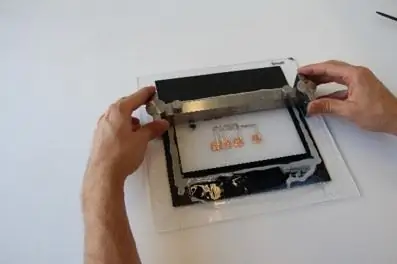

Trin 1: Lasercut -start + overførselsplader

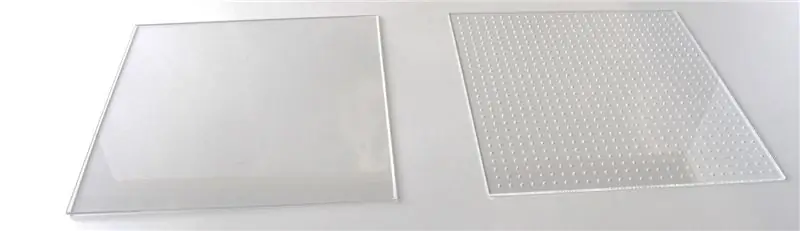

Som et første trin skal du laserskære nogle stive bærerplader at arbejde på.

Hvorfor har du brug for 2 tallerkener? Efter at have oprettet et komponentlag på den glatte startplade, vil vi klæbe silikonearket med komponenter indeni til overførselspladen, vende stakken om, tage den glatte startplade af og derved udsætte komponenterne fra deres bagside. Overførselspladen har små huller, så luft kan slippe ud, når den kommer til et vådt silikonelag i trin 7.

Krav til bærerpladerne:

• Skal have samme størrelse for korrekt justering i overførselstrinnet

• Størrelse: 280x280mm

• Materiale: klart akryl (PMMA eller Plexi glas)

• Markér startpladen i øverste venstre hjørne, overføringspladen øverst til højre

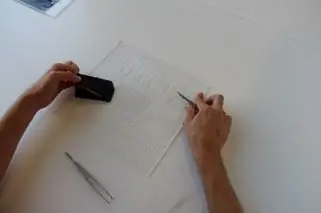

Trin 2: Forbered startplade til komponenter

Vi vil begynde at bygge vores kredsløb på den glatte startplade i dette trin. Senere ønsker vi imidlertid at fjerne denne plade igen. Derfor bør du starte med at sprøjte en tynd film af skimmelsvampespray over hele startpladeoverfladen. Tag bagefter et sort vinylklistermærke med dimensioner et par centimeter under din startplade. Skræl derefter mærkatpapiret af og anbring mærkaten fladt på og i midten af startpladen; klæbrig side opad. Fastgør klistermærket på plads med scotch tape (pas på ikke at trække for hårdt i tapen, da dette vil forårsage rynker i klistermærkets overflade). Afslut med endnu et lag skimmelsvampespray oven på den klæbrige overflade. Sørg for at holde dysen cirka 20 cm over overfladen og sprøjt et glat, kontinuerligt lag. Tip: spray to gange og i et overlappende gittermønster!

Forberedelse af startpladen:

• Klip klistermærket i størrelse (ca. 2 cm mindre end tallerkenmål)

• Læg statisk ladning på klistermærke og tallerken ved at gnide med bomuldsklud eller papirhåndklæde, det får den til at ligge mere jævnt

• Slip sprøjte startpladen (to gange og i et gittermønster)

• Klistermærke til startpladen, klæbrig side opad

• Markér komponentplaceringsmarkeringer med laserskærer (P = 6-7) SKÆR IKKE GENNEM

• Slip sprayklæbende ark (to gange og i et gittermønster)

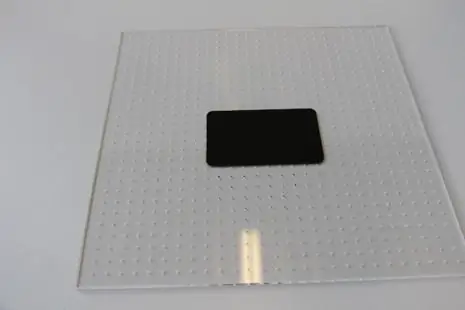

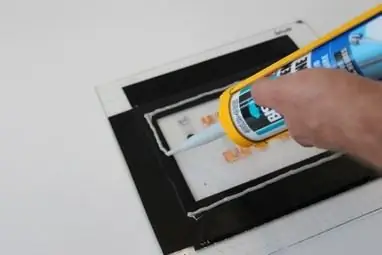

Trin 3: Forbered overførselsplade til selektiv vedhæftning

For at garantere korrekt justering under alle trin efter trin 7, får vi vores silikone til at skabe en stærk binding med overføringspladen på steder uden for vores bløde kredsløbs omrids. Denne stærke binding opnås ved forbehandling af transferpladen med Bison Silicone Primer. I slutningen af byggeprocessen vil du let skille dit bløde kredsløb fra byggepladen og dermed ikke have bundet sig til det. Så vi er nødt til at holde området optaget af vores bløde kredsløb fri for grundmateriale. Vi gør dette ved at dække dette område under sprøjtning af primeren med et klistermærke, der er skåret i størrelse. Denne maske opnås ved at klæbe et klistermærke (normal måde, klæbrig side nedad) på hele overføringspladens overflade og efterfølgende laserskære kredsløbets kontur + 5 mm marginform ud af klistermærket. Overskydende mærkatmateriale fjernes.

Huske:

• Klip klistermærket i størrelse (ca. plademål)

• Påfør klistermærket uden at indføre luftbobler

• Designet skal spejles (pladen placeres med forsiden nedad)

• Skær primermaske (pladekonturer + 5 mm margin) med laserskærer (8-9W)

• Fjern klistermærket selektivt for at afsløre underliggende plexi. Forlad mærkatdelene, der dækker printkortområdet.

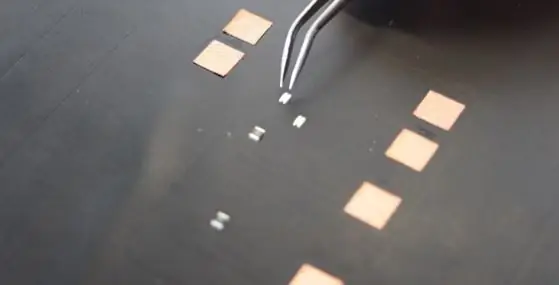

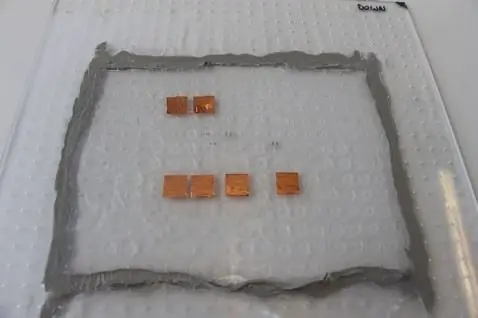

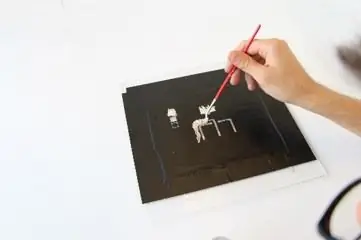

Trin 4: Komponentplacering

En noget kontraintuitiv funktion er at starte med komponenterne før ledende spor. Placer både modstande og lysdioder som angivet på billedet her.

Hvorfor placerer vi komponenter først? Vi har brug for, at vores komponenter er pænt tværbundet med silikone -materialet omkring dem. På toppen og siderne er dette let at opnå. På undersiden ønsker vi imidlertid at binde vores silikone til komponenten overalt undtagen på de steder, der vil blive kontaktet af ledende spor. En måde at opnå dette på er ved følgelig a) at indlejre og binde oversiden af komponenterne i et silikone ark, b) vende over stakken for at afsløre hver komponents kontaktpuder, c) anvende ledende spor og først derefter d) binde den resterende eksponerede komponent bundoverflade til et andet lag støbningssilikone. Disse trin a) b) c) og d) diskuteres yderligere i Ible.

Generelle retningslinjer for dette trin:

• Anbring komponenterne i henhold til kredsløbets design på startpladen. Skub komponenten fast gennem det sprøjtede frigivelseslag ind i klistermærkets klæbelag. På den måde forbliver den på plads.

• Komponenter skal være SMD. Helst 2010 størrelse eller større. Afstand på en IC's nabostifter kan ikke være under 0,8 mm. TQFN -pakker er den nedre grænse.

• Hver placeret komponent skal have sine kontaktpuder i plan med klistermærkets klæbelag

Trin 5: Primer -applikation

Anvendelse af primeren er et afgørende trin, som ikke kan udelades. Uden god adhærens mellem komponenten og omgivende silikone ville stamme skabe en løs pasform af silikonen omkring hver komponent. Denne løse pasform ville derefter tillade flydende metal at strømme hen over kontaktpuder og dermed introducere shorts. Et tyndt, ensartet lag af Bison Silicone Primer skal helt dække alle udsatte dele af komponenten, der ligger fladt på mærkaten.

Til din overvejelse:

• Brug Bison Silicone Primer og luftbørste (Sealey Tools AB931)

• Sprøjt komponenterne på startpladen med et tyndt lag fra alle vinkler

• Lad tørre og straks fortsætte med trin 6 for optimal tværbinding

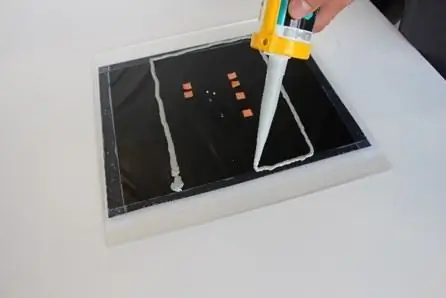

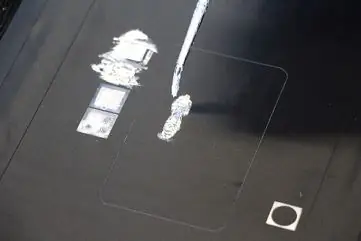

Trin 6: Cast/blade Coat Silicone

Næste op: støbning af silikone rundt og over vores komponenter! Tykkelsen af dette lag skal være omkring 300 mikron mere end din tykkeste komponents tykkelse. For de komponenter, der er angivet i begyndelsen af denne Ible, betyder dette 1 mm. For at opnå denne krævede tykkelse vil vi bruge en oversvømmelsesstang, som vi fejer hen over overfladen i præcis denne højde. (For de nysgerrige sind: jargonbetegnelse for dette er bladbelægning).

At støbe silikone alene er ikke tyktflydende. Jeg ville ikke beholde formen efter at have givet den en vis højde. Derfor påføres en slags 'swimmingpool' af mere tyktflydende akrylmastik (silikontætningsmasse). Vi ønsker ikke at smøre dette fugemasse ind i vores prøve: Derfor vil vi belægge to gange og fra midten og udad.

Punktliste:

• Sæt akrylmastik kit omkring den nødvendige silikone ark omkreds

• Bland 2 komponent shore 15 hårdhed platin poly-additions silikone

• Hæld i mastiks 'pool', startende fra midten og på alle komponenter

• klinge belægger et silikone lag med højde 300um> højeste komponent

• Vent på, at silikonen er hærdet

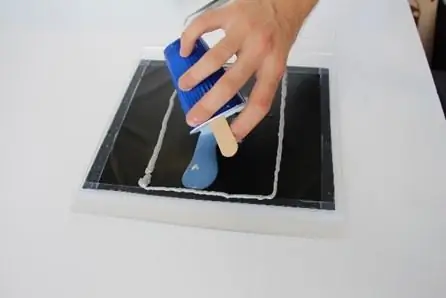

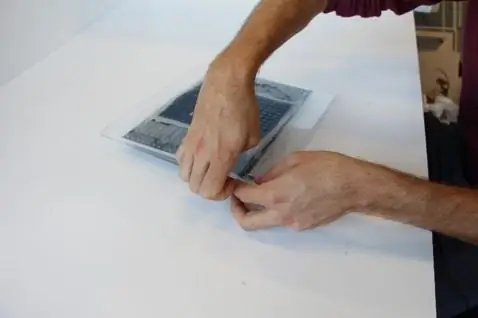

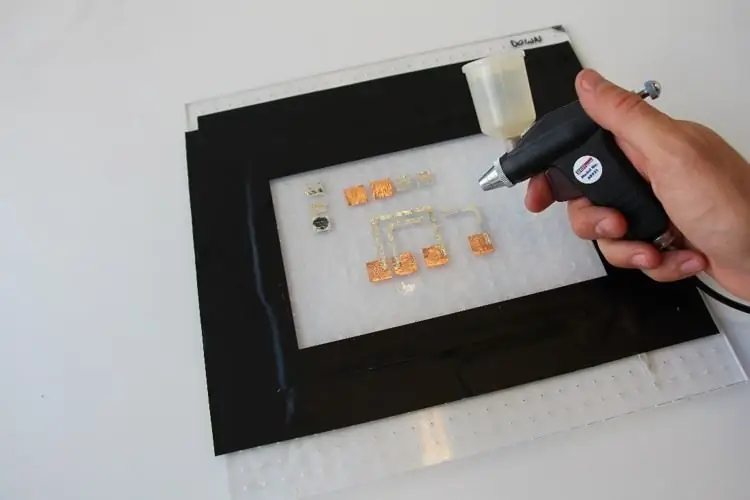

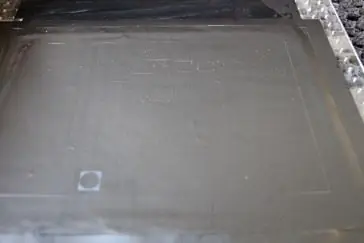

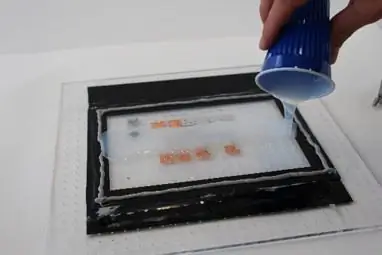

Trin 7: Klæb overførselsplade

Hej du gør et godt stykke arbejde indtil videre! Normalt på dette tidspunkt er der et silikone, komponentfyldt ark, der smiler tilbage til dig. Komponenterne skal være helt dækket af silikone og have deres bundkontakter liggende fladt på plexiglasholderpladen med et vinylklistermærke imellem. Lad os nu vende denne stak og afsløre disse kontakter!

*indsæt advarsel om fejljustering her*

Det, vi har på dette tidspunkt, er et ark med komponenter, der er placeret nøjagtigt (du gjorde et præcist stykke arbejde, ikke?) I henhold til et digitalt design, der er justeret til det øverste venstre hjørne af din bærerplade. Vi skal nu placere en anden plade ovenpå, klæbe silikonepladen til den, vende stakken og fjerne den første bærerplade - alt sammen uden at miste denne hjørnejustering! Du vil se, at dette er lettere, end det lyder. Sørg for at have en god skruestik eller lige hjørne, som du kan skubbe pladerne til.

Først skal vi sprøjte vores anden bærerplade (den med lufthullerne), som du allerede har lagt et vinylklistermærke på og skåret i form for at danne en primermaske. Sprøjt i et jævnt, kontinuerligt mønster. Fjern derefter klistermærket til primermaske.

Tag nu din tallerken med den komponentfyldte plade. Ret dets øverste venstre hjørne ind i din skruestik eller lige hjørne. Bland derefter lidt mere silikone (ca. 50 ml vil klare sig fint). Hæld det oven på silikonepladen og spred det ud til et mere eller mindre lige lag. Tag derefter den anden bærerplade (med lufthuller), vi lige har grundet. Dens rop højre hjørne blev markeret et par skridt tilbage. Placer den oven på den første plade, der er sprøjtet med siden nedad og med det markerede hjørne også nedad i overensstemmelse med den øverste venstre markering på startpladen. Tryk ned, pres luftbobler ud, og bliv ved med at justere pladerne imellem. At presse mere silikone ud gennem hullerne giver mindre luftbobler og en bedre binding. Tilfældigvis betyder dette imidlertid også flere vanskeligheder for dig, når du skifter pladerne længere ind. Så juster først, og begynd derefter at presse luft ud.

Til sidst skal du vente på, at silikonen er hærdet.

En oversigt over shortlisten:

• Sprøjteoverføringsplade med primer. Fjern primermaske

• Bland 2 komponent shore 15 hårdhed platin poly-additions silikone

• Påfør et jævnt lag på den nu hærdede komponent indeholdende silikone -ark, ca. 1 mm tyk

• Overføringsplade med grundet side nedad

• Juster med startpladen

• Påfør tryk, pres luft ud

• Dobbelt tjek justering

• Vent på, at silikonen er hærdet

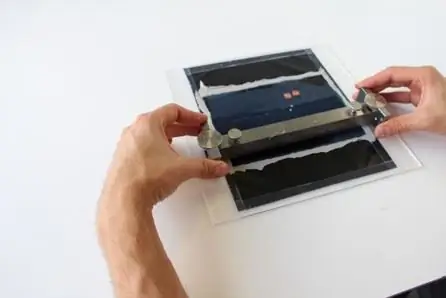

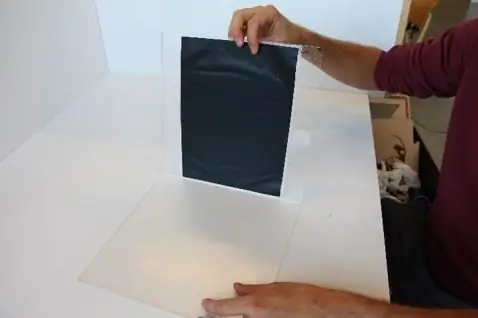

Trin 8: Fjern startpladen

Den afgørende del er forbi. Lad os nu arbejde videre til det øjeblik, vi kan verificere dine justeringsevner!

Tag din plexi-silikone-klistermærke-plexi-sandwich, brug en skærekniv til at løsne tape i kanterne af dit vinylmærkat. Startpladen til plexiglas bør let komme af nu. Hvis dette ikke er tilfældet, skal du bruge en flad genstand mellem klistermærket og din tallerken eller mellem begge plader for at løsne stakken. Vær forsigtig med ikke at rive din silikone -stak af den anden plade (med huller), da dette vil medføre fejljusteringer.

Hvis komponenterne blev placeret korrekt - i overensstemmelse med klistermærket - og silikoneprocessen blev udført omhyggeligt nok til ikke at rive komponenter ud af stedet; du skulle nu have dine komponenter med deres bagside pænt udsat!

Brug et multimeter til at måle hver komponents værdi. (modstande måler ohm, LED's bruger diodeindstilling til at tænde dem). På denne måde kan du verificere elektrisk, om der ikke dækker en tynd film af klistermærker eller støbt silikone over kontaktpuderne - næsten ikke synlige for det blotte øje.

Kort sagt:

• Løsn mærkaten på den ene side af plexi-silikonen+klistermærke-plexi sandwich

• Skræl startpladen og klistermærket af de integrerede silikonekomponenter

• Kontroller komponenterne for uhindret eksponering af ledende puder

• Da vi har vendt stakken, skal alle yderligere trin opfyldes med spejlede designlag (alle filer i denne vejledning var allerede udarbejdet i overensstemmelse hermed, ingen yderligere tilpasninger nødvendige)

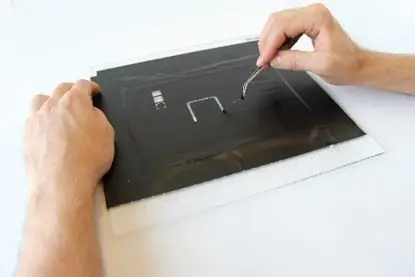

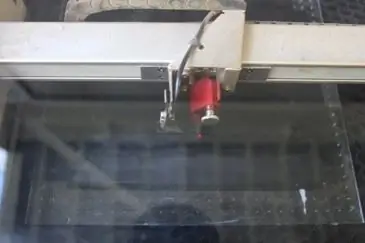

Trin 9: Stencilmaske til topledende lag

Dit sandhedens øjeblik! Lad os kontrollere, hvor godt du klarede dig i de foregående trin.

Påfør et nyt klistermærke for helt at dække din silikoneplade med udsatte komponentkontakter. Placer pladen i din laserskærer, mens dens markering ses i øverste højre hjørne, og skær det første kredsløb gennem klistermærket.

Hvis stencilen vi klipper næste, flugter fint med dine komponenter, har du gjort det godt i alle tidligere trin. Hvis ellers.. Jamen pokker. Problemer vedrører sandsynligvis, at dit klistermærke ikke ligger fladt under påføring af silikone og/eller væsentlig forskydning af den anden bærerplade til den første bærerplade 2 trin tilbage. Mål, hvor mange mm du er fra, og du kan korrigere for dette ved hjælp af designplacering i laserskærersoftwaren.

Et resumé, for din bekvemmelighed:

• Klip klistermærket i størrelse (ca. plademål)

• Påfør klistermærket uden at indføre luftbobler

• Kalibrer laser for præcist at skære igennem klistermærket (8-9W)

• Skær de øverste kobberkredsspor med laserskærer

• Fjern mærkaten i områder, der skal gøres ledende (kredsløbsspor, puder)

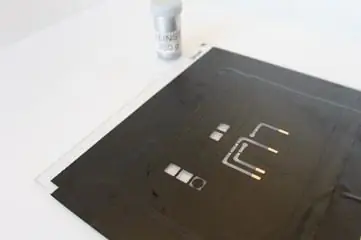

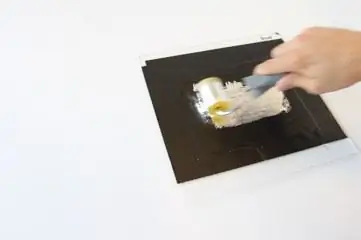

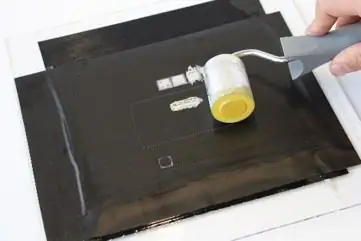

Trin 10: Top konduktivt lag

Vi vil arbejde med det flydende metal i dette trin. Sørg for, at dit arbejdsområde er helt dækket (f.eks. Med avis). Når du spilder flydende metal, bliver det en smerte i a at rense det igen. Der er ikke noget reelt opløsningsmiddel til det, og det suger heller ikke ind i svampe eller køkkenrulle. Bedst er at arbejde virkelig virkelig rent og lige bagefter smide de aviser, du måske har spildt på. Brug bedst handsker eller vask dine hænder bagefter. Der kommer udstrygninger.

På dette tidspunkt skal du have en korrekt defineret stencil. Sørg for, at den klæber pænt til silikonen i kanterne. Vi vil ikke have flydende metal til at strømme igennem nedenunder.

Tag nu det flydende metal og en fin børste. Påfør det flydende metal på stencilåbningerne i korte udstrygninger (billeder til reference). Dette burde være mere en dyppeaktion end udtværing. Det flydende metal skal tvinges i tæt kontakt, så det kan klæbe godt. Når du har dækket din stencils mønster, skal du tage rullen og rulle overskuddet af flydende metal til siden. Dette kan genvindes med en lille plastpipette.

Kort sagt:

• Sørg for, at dit mærkat klæber godt rundt om kanterne på udsatte områder

• Rengør udsatte silikone- og komponentpuder med isopropylalkohol

• Brug en pensel til groft at dække alle udsatte områder med Galinstan

• Brug rullen til at vende den påførte galinstan til en jævn belægning

• Gendan overskydende galinstan tilbage til beholderen

• Fjern mærkaten stencilen forsigtigt

• Hvis Galinstan under fjernelse flyder til områder, hvor den ikke burde være, var din belægning for tyk. Rengør overfladen og genstart i trin 9.

Trin 11: Grundkomponentbunde

Dette trin er ganske selvforklarende. Du har allerede påført primer to gange før. Bare gør det igen. Fokus ligger ikke på silikonearket, men med komponentens undersider og især de dele, der ikke er trykt på flydende metal. Lad primeren tørre og straks efter fortsæt med trin 12.

• Brug af Bison Silicone Primer og luftbørste (Sealey Tools AB931)

• Sprøjt udsatte komponentbunde med et tyndt lag primer

• Lad tørre og straks efter fortsæt med trin 12

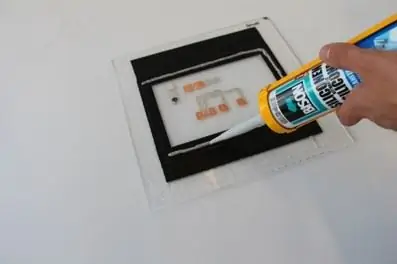

Trin 12: Støbe-/bladfrakke silikone

Denne er også mere af det samme, du gjorde før. Vigtigst her er højden, hvorpå du klinger. Forrige lag (komponentlag) var 1 mm (anbefalet led var 0,7 mm tykt + 0,3 mm som foreslået før). For hvert kredslagslag tilføjes en højde på 0,5 mm silikone ovenpå for at efterlade nok margen til ujævne belægninger med flydende metal. Højden, hvorpå du klinger her, bliver derfor 1 mm + 0,5 mm = 1,5 mm.

Detaljerede trin i korte træk:

• Sæt akrylmastik kit omkring den nødvendige silikone ark omkreds

• Bland 2 komponent shore 15 hårdhed platin poly-additions silikone

• Hæld i mastiks 'pool', startende fra midten og på alle komponenter

• klæd et silikonelag med en højde på 0,5 mm> nuværende stabeltykkelse

• Vent på, at silikonen er hærdet

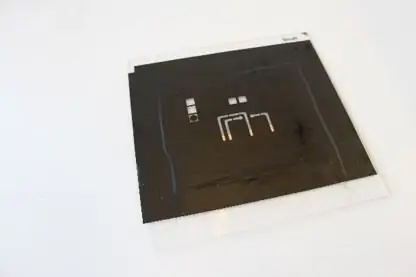

Trin 13: Stencilmaske til bundledende lag

Og vi er nu gået helt ind i de lette dele! Hvad du finder her er al gentagelse. Hvert kredsløb, du anvender oven på, er en gentagelse af trin udført for tidligere kredsløb. Her skal du oprette en stencilmaske til kredsløb 2.

Uden for meget uddybning:

• Klip klistermærket i størrelse (ca. plademål)

• Påfør klistermærket uden at indføre luftbobler

• Skær bundkobberkredsløbsspor med laserskærer (W à kalibrering)

• Fjern mærkaten i områder, der skal gøres ledende (kredsløbsspor, puder)

• Sørg for, at dit mærkat klæber godt rundt om kanterne på det udsatte område

• Rengør udsat silikone med isopropylacohol

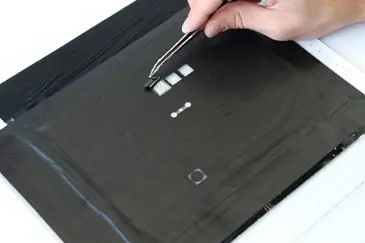

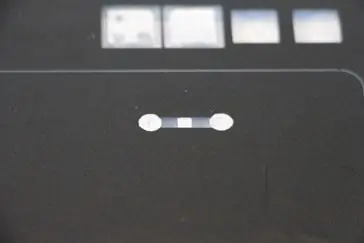

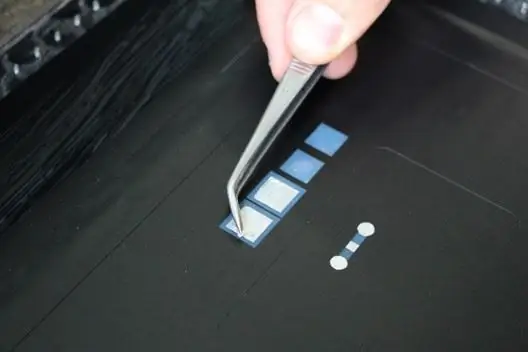

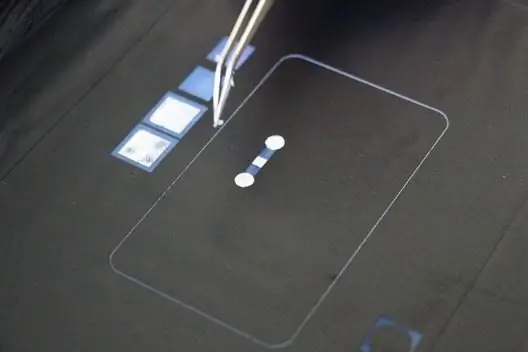

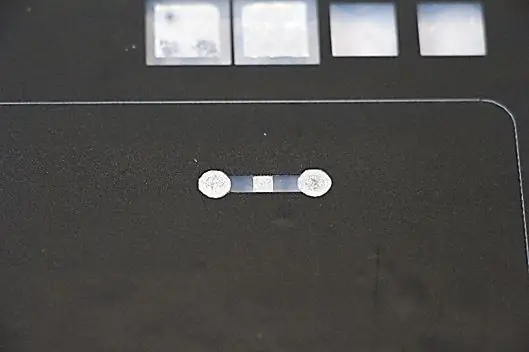

Trin 14: Top-bottom VIA'er

Kun nyheden ligger hos de steder, hvor vi har brug for en forbindelse mellem 2 efterfølgende kredsløb. I jargon kaldes disse Vertical Interconnect Access eller VIA for kort. For at oprette et via skal du skære en åbning i silikonen, der dækker et tidligere kredsløbslag. Når du derefter udskriver nyt flydende metal ovenpå til det næste kredsløb, flyder det ind i denne åbning og tilsluttes elektrisk.

Du skal først kalibrere (se: kalibrering) laseren for præcist at skære igennem silikone -dæklaget oven på det forrige kredsløbslag. Skær derefter bare VIA'erne ud i henhold til den fil, der er leveret hermed. Fjern hver udskæring i silikone -dæklag med en pincet, og gå videre til næste trin: udskriv et nyt lag af flydende metalkredsløb ovenpå!

Oprettelse af VIA'er, en kort version:

• Med det bundledende lag stencilmaske klar

• Kalibrer laser for præcist at skære igennem silikonelaget for at afsløre det øverste ledende lag (12-17W)

• Skær VIA’er igennem silikone, hvor det øverste og nederste ledende lag skal være forbundet med hinanden

• Fjern udskåret silikone for at afsløre det øverste ledende lag

Trin 15: Bundledende lag

Sørg igen for, at dit arbejdsområde er dækket, når du arbejder med flydende metal. Dette vil gøre det meget lettere at håndtere spild.

Udskrivning af dette lag er igen en gentagelse af tidligere bestræbelser. Sørg for, at stencilen klæber pænt til silikonen i kanterne. Vi vil ikke have flydende metal til at strømme igennem nedenunder. Brug dyppningen igen til at påføre flydende metal på stencilåbningerne med en fin børste. Tag rullen og rul overskuddet af flydende metal til siden. Gendan store klatter flydende metal med en plastikpipette.

En anden TL; DR -version:

• Brug en pensel til groft at dække alle udsatte områder med Galinstan

• Brug rullen til at vende den påførte galinstan til en jævn belægning

• Fjern mærkaten stencilen forsigtigt

• Hvis Galinstan under fjernelse flyder til områder, hvor den ikke burde være, var din belægning for tyk. Rengør overfladen og genstart ved trin 13.

• Brug pensel til at røre ved hver VIA og sørg for, at de øverste og nederste ledende lag forbinder

Trin 16: Støbning/klinge Coat Silicone

Du kan begynde at blive begejstret nu! Dette er vores sidste lag af støbende silikone, hvilket betyder, at dit bløde kredsløb er næsten færdigt! Dette har du allerede gjort to gange før. Så jeg vil bare holde det kort og fortælle dig, hvilken højde du skal sigte mod for bladbelægning. Vi har allerede et 1 mm tykt komponentlag og et 0,5 mm tykt første kredsløbslag. Dette kredsløbslag skal også være 0,5 mm tykt. Derfor klinge på 2 mm total tykkelse i dette trin!

Overhalingsbane:

• Sæt akrylmastik kit omkring den nødvendige silikone ark omkreds

• Bland 2 komponent shore 15 hårdhed platin poly-additions silikone

• Hæld i mastiks 'pool', startende fra midten og på alle komponenter

• klinge belægger et silikone lag med højde 500um> nuværende stabeltykkelse

• Vent på, at silikonen er hærdet

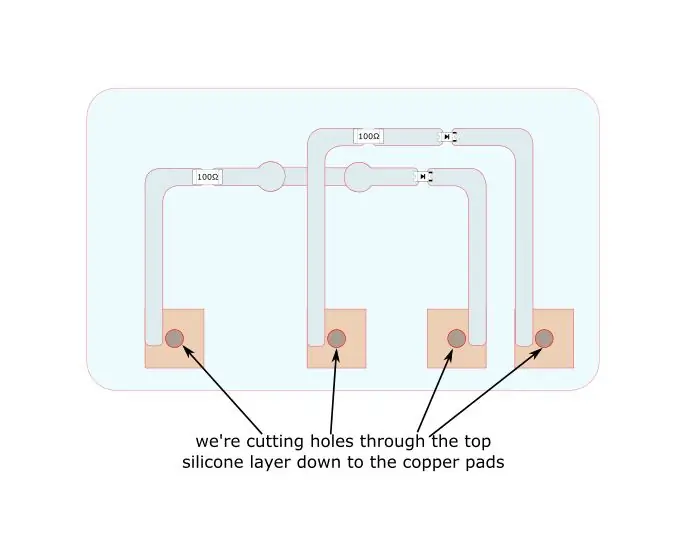

Trin 17: Kontaktpuder

Mens silikoneenheder kan integrere strøm (batteri) og behandling (mikrokontroller), tilføjer vi for enkeltheden af dette eksempel eksterne stik for at levere strøm til lysdioderne. I dette trin skærer vi gennem silikonen op til de kontakter, som vi har indlejret indeni. Igen skal du kalibrere laseren (se: kalibrering) for ikke at beskadige underliggende lag. Når du har foretaget snittene, skal du rive silikoneudskæringerne ud med en pincet. Skrab derefter overskydende silikonerester af dine kontakter og rengør med vatpinde og påfør loddemateriale på kontakterne for ekstra pålidelighed.

Kontaktpuder, en novelle:

• Kalibrer laser for at skære igennem silikonelaget og udsætte kontakter af kobberbånd (20-30W)

• Afbryd kredsløbskontakter med laserskærer

• Fjern silikone i udskæringsområder

• Rengør udsatte kobberpuder med et hurtigtørrende opløsningsmiddel

• Påfør loddemateriale på udsatte puder, indtil kontakterne kommer i niveau med silikone. Fortsæt med at lodde, mens du skraber overskydende silikone af dine kontakter og renser snavs væk, indtil din lodning klæber til puden.

Trin 18: Prøvefrit skåret

Tid til at frigøre dit bløde kredsløb fra dets bærerplade! Da vores overføringsplade ikke var belagt med primer under vores bløde kredsløb, er alt, hvad vi skal gøre, at skære siderne løs, og vi kan tage det af. Brug den hermed vedhæftede fil til at klippe prøven. Fortsæt med at gentage nedskæringer med stigende effekt, indtil prøven kommer fri. Z -forskydning af din laser skal være -1 (halvdelen af stabelhøjden). Når prøveudskæringen er fuldstændig gennemført, løftes et hjørne fra den ene side og derefter skæres dit bløde kredsløb fri for alle vedhæftede filer nedenunder, som blev dannet i bærepladens lufthuller. Tag et godt kig på det: din første silikoneenhed! Et formbart, strækbart og blødt kredsløb!

Prøveklip fri i bulletpoints:

• Kalibrer laser for at skære igennem hele silikone stakken (40-60W)

• Skær prøveoversigt med laserskærer

• Løft prøven fra pladen, mens den manuelt skæres fri for silikoneudstyr, der blev dannet i overføringspladens lufthuller

Trin 19: Beundre

Tilslut nu din silikoneenhed til en 5V strømforsyning. Hver stik-modstand-led-stik-sti har et separat behov for strøm. Du kan forbinde begge parallelt. Bare hold øje med polariteten på din LED, og match dine strømforbindelser i overensstemmelse hermed. Når dit bløde kredsløb er tændt, skal den blå lysdiode tænde.

Giv en strækning til dit kredsløb! Hvis du har gjort det rigtigt, skal du let nå 50% belastning uden at beskadige kredsløbet. Hovedpunktet for fejl vil være dine kontaktpuder, da disse er lavet af stive folier, der rives fra hinanden med høje belastninger.

Følgende adjektiver matcher din silikoneenhed:

•Fleksibel

• Blød/strækbar

• Selvhelbredende

•Gennemsigtig

• Fuldt indkapslet

Ansøgningsdomæner, som jeg forudser: bioovervågningsplaster (på huden), wearables, silikonenheder indlejret i tekstiler, elektroniske kredsløb, der spænder over mekaniske led, kørsel eller sensingelektronik til bløde robotter, …

Hvilke applikationer synes du passer til disse unikke slags bløde kredsløb? Lad mig vide det i kommentarerne! Jeg kan ikke vente med at se, hvad I finder på. Lad mig vide, hvis din bygning er noget unikt. Hvem ved, at jeg måske kan give dig nogle råd!

Held og lykke med at eksperimentere, Skål, Noagels

Anbefalede:

Sådan gør du: Installation af Raspberry PI 4 Headless (VNC) med Rpi-imager og billeder: 7 trin (med billeder)

Sådan gør du: Installation af Raspberry PI 4 Headless (VNC) med Rpi-imager og billeder: Jeg planlægger at bruge denne Rapsberry PI i en masse sjove projekter tilbage i min blog. Tjek det gerne ud. Jeg ville tilbage til at bruge min Raspberry PI, men jeg havde ikke et tastatur eller en mus på min nye placering. Det var et stykke tid siden jeg konfigurerede en hindbær

Arduino Halloween Edition - Pop -out -skærm med zombier (trin med billeder): 6 trin

Arduino Halloween Edition - Zombies Pop -out -skærm (trin med billeder): Vil du skræmme dine venner og lave skrigende støj i Halloween? Eller vil du bare lave en god sjov? Denne pop-out-skærm fra Zombies kan gøre det! I denne Instructable vil jeg lære dig, hvordan du nemt laver jump-out zombier ved hjælp af Arduino. HC-SR0

Sådan adskilles en computer med nemme trin og billeder: 13 trin (med billeder)

Sådan adskilles en computer med nemme trin og billeder: Dette er en instruktion om, hvordan du adskiller en pc. De fleste af de grundlæggende komponenter er modulopbyggede og nemme at fjerne. Det er dog vigtigt, at du er organiseret omkring det. Dette hjælper med at forhindre dig i at miste dele og også ved at lave genmonteringen til

Ciclop 3d Scanner My Way Trin for trin: 16 trin (med billeder)

Ciclop 3d Scanner My Way Step by Step: Hej alle sammen, jeg kommer til at indse den berømte Ciclop 3D -scanner.Alle trin, der er godt forklaret på det originale projekt, er ikke til stede.Jeg lavede nogle rettelser for at forenkle processen, først Jeg udskriver basen, og end jeg genstarter printkortet, men fortsæt

Sådan styrer du husholdningsapparater med fjernsyn med fjernbetjening med timerfunktion: 7 trin (med billeder)

Sådan styrer du husholdningsapparater med fjernsyn med fjernbetjening med timerfunktion: Selv efter 25 års introduktion til forbrugermarkedet er infrarød kommunikation stadig meget relevant i de seneste dage. Uanset om det er dit 55 tommer 4K -fjernsyn eller dit billydsystem, har alt brug for en IR -fjernbetjening for at reagere på vores