Indholdsfortegnelse:

- Trin 1: Elektronikdesign

- Trin 2: Elektronikmontering

- Trin 3: Elektronikprogrammering og test

- Trin 4: Bearbejdningsopsætning

- Trin 5: Bearbejdning af sagen

- Trin 6: Bearbejdning af sidekontakten

- Trin 7: Bearbejdning af sagen tilbage

- Trin 8: Watch Assembly

- Trin 9: Endelige noter

Video: MechWatch - et brugerdefineret digitalt ur: 9 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:29

MechWatch er et ur, jeg har designet til at have fordelene ved Arduino med hensyn til fleksibilitet, men jeg ville have, at det skulle se ud og føles så professionelt, som jeg kunne. Til dette formål bruger denne instruerbare ret avanceret elektronik til overflademontering (ingen udsatte forbindelser til lodning) og CNC -fræseudstyr.

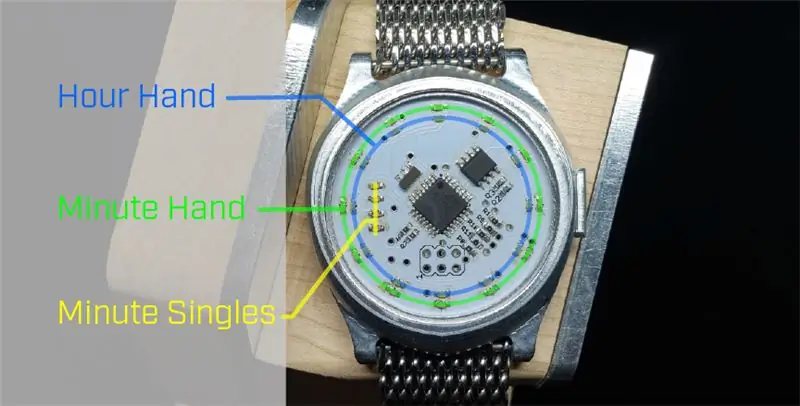

Jeg begynder med, hvordan tiden læses, med en illustration på det andet billede. Der er to LED-ringe, den ene er timesviseren og den anden fungerer som en minutviser, der peger fra 1-12 som på en analog urskive. Fordi minutviseren kun kan bevæge sig i trin på 5 minutter, er der 4 separate lysdioder, der viser alle enkelte minutter. Som et eksempel viser det tredje billede uret med 9:41.

Urinteraktionen udføres gennem en tovejskontakt på siden, der glider mod tapperne (frem/tilbage). Sådan indstilles klokkeslættet:

1. Tryk på kontakten, og hold den nede, indtil lysene slukker. Når den er frigivet, blinker tiden, og kontakten kan skubbes op/ned for at ændre timen

2. Tryk på kontakten igen, og hold den inde, indtil lysene slukkes for at skifte til indstilling af minutter på samme måde

3. Tryk og hold kontakten nede, indtil lysene slukker igen for at spare tid

4. Hvis du venter for længe, mens du indstiller tiden uden at trykke på en knap, går uret bare i dvale uden at gemme ændringer

Denne instruktør beskriver, hvordan man laver hele uret og indeholder alle de nødvendige kildefiler.

Trin 1: Elektronikdesign

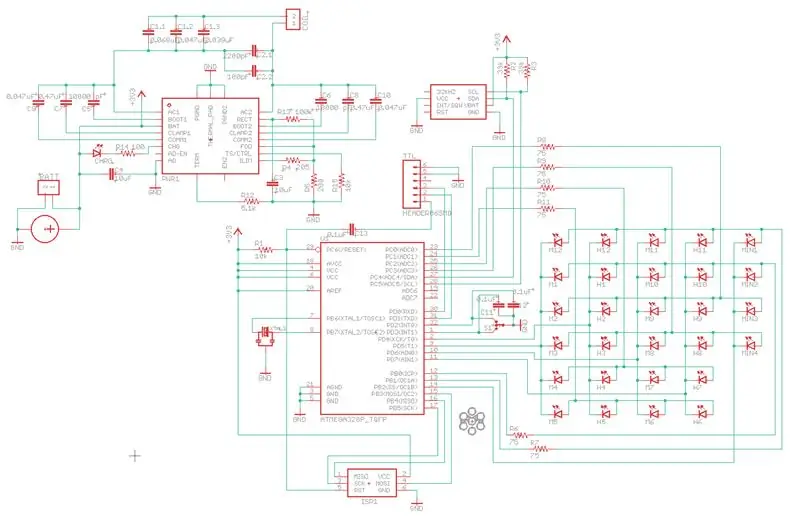

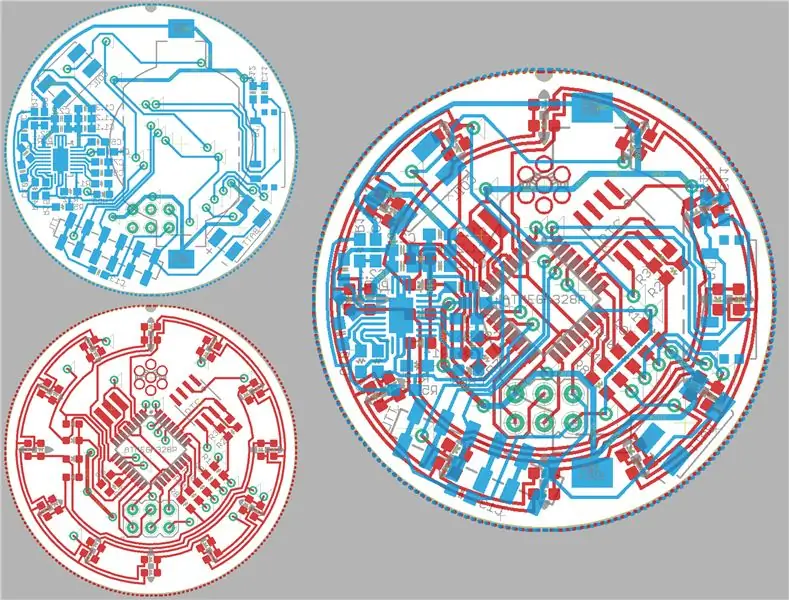

Dette trin beskriver detaljerne i elektronikken. Det første billede er det elektriske skema, der viser, hvordan alle delene er skitseret. Det andet billede viser, hvordan tavlen er arrangeret, toppen er rød og bunden er blå.

For alle, der er interesseret i den nøjagtige materialekartotek til alle elektronikdelene samt hvor jeg køber dem, har jeg vedhæftet en excel -fil med links, frem for at få alle til at rulle efter den lange liste.

Jeg ville holde toppen af kredsløbskortet relativt klart med en konsekvent designæstetik, så jeg satte mikrokontrolleren i midten og lagde RTC, krystal og modstande rundt om den. Lysdioderne omgiver ydersiden og endda sporene omkring ydersiden spejler den cirkulære designæstetik.

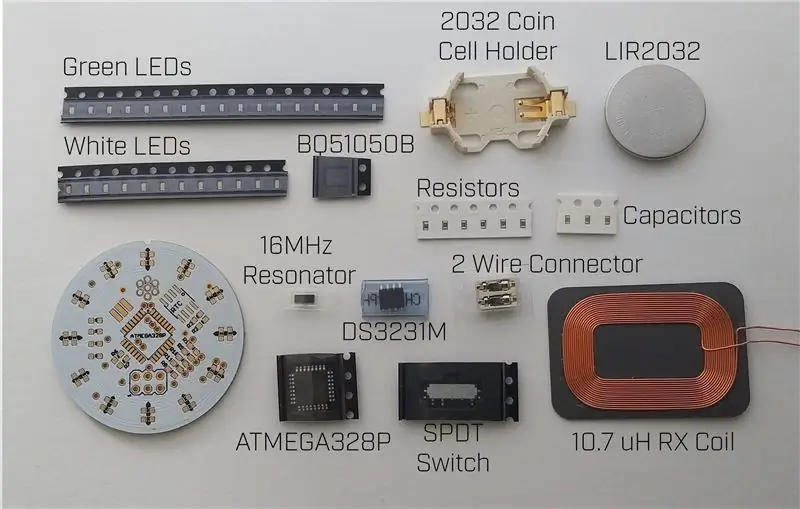

For at interface LED'erne med mikrokontrolleren kan de arrangeres i et gitter, der kræver 12 digitale I/O -ben til at drive dem. Jeg vil også bruge et realtidsur (RTC) til at holde tiden, så jeg kan sætte mikrokontrolleren i en dyb søvn for at spare strøm. RTC bruger betydeligt mindre strøm end en mikrokontroller, hvilket giver op til 5 dage mellem opladninger. For at kommunikere med mikrokontrolleren kræver RTC I2C -kommunikation. Jeg valgte ATMEGA328P, fordi den opfylder disse krav, og jeg er allerede bekendt med at bruge den (den bruges også i mange Arduinos).

For at interagere med uret har brugeren brug for en slags switch, så jeg fandt en tovejs glidekontakt, der vender tilbage til midten ved hjælp af fjedre. En ekstern glidekontakt fastgøres til den elektriske kontakt med en sætskrue.

Jeg besluttede at bruge et litiumbatteri til at drive alt og Qi induktiv opladning for at genoplade det. Jeg ville undgå at bruge nogen form for stik til at genoplade uret, fordi de præsenterer åbninger for at slippe snavs og vand ind og sandsynligvis vil korrodere med tiden, så tæt på huden. Efter at have læst flere datablade, end nogen nogensinde ville, besluttede jeg mig for BQ51050BRHLT. Det har gode referencediagrammer og en indbygget litiumbatterioplader (plads er til en præmie).

Da der ikke var nogen god måde at arrangere Qi -opladningselektronikken på toppen, måtte jeg lægge den på bagsiden af brættet med batteriet. Kontakten er også placeret på bagsiden, men det er fordi det er en bedre placering at tilslutte en ekstern switch.

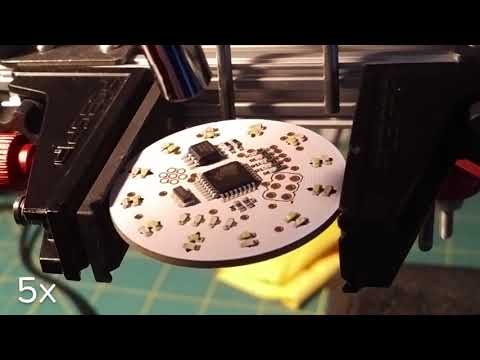

Trin 2: Elektronikmontering

Jeg har arrangeret næsten alle elektronikstykker på det første billede. Jeg udelod flere af kondensatorerne og modstandene, fordi de alle ligner meget og er lette at blande eller tabe.

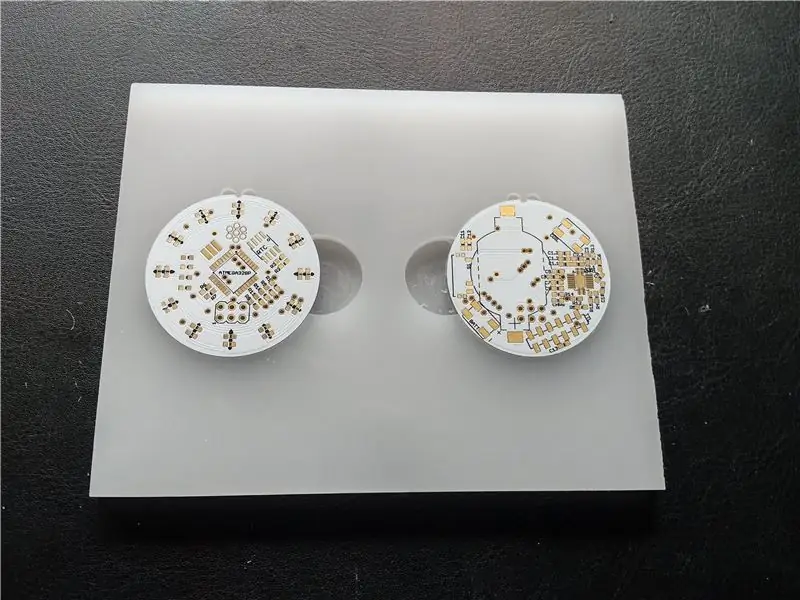

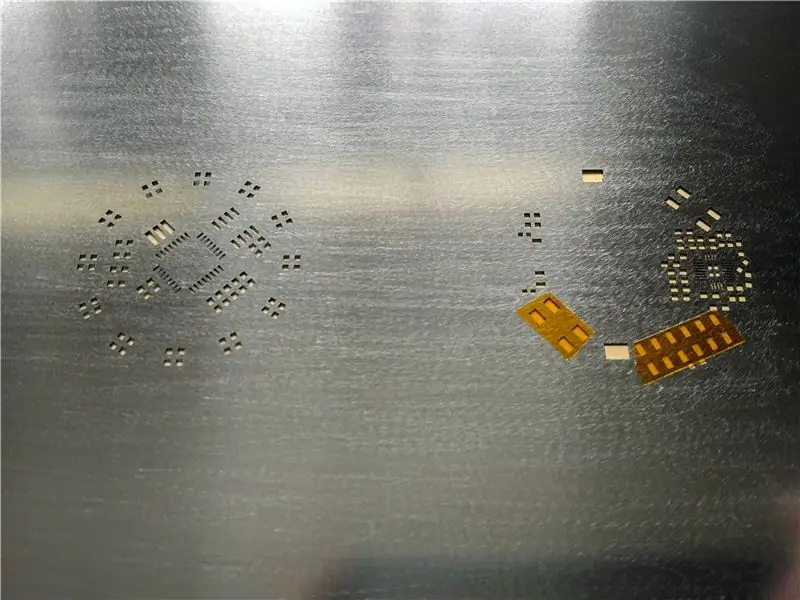

For at få loddetøjet på puderne bruger jeg en loddemetalstencil. Jeg lavede hurtigt holderen på det andet billede for at holde printkortene justeret under stencilen, men der er flere lettere muligheder tilgængelige, den enkleste er tape.

Det tredje billede viser stencilen justeret over brættet. Det fjerde billede viser smøring af loddemassen i stencilens huller. Det er vigtigt, at stencilen løftes lige op efter påføring af loddetin. Dette foto afslører også den provisoriske måde, jeg gør dette på, fordi jeg aldrig har brugt en stencil før. Næste gang ville jeg ikke købe rammen. Det ville have været lettere at bare tape et mindre ark langs den ene kant uden rammen, leve og lære.

Nu en kedelig og vanskelig opgave; placer hver del på tavlen med en pincet. Billede 7 viser de placerede dele, og billede 8 viser dem loddet.

Videoen i stedet for det 6. billede viser lodningsprocessen. Jeg bruger en varmlufts loddestation indstillet til 450C til at smelte loddet uden at forstyrre delene, skiftevis er det muligt at bruge en loddeovn til at gøre det samme. Efter lodning i bunden skal du bruge et multimeter indstillet til kontinuitetstilstand for at kontrollere, om der er shorts mellem tilstødende stifter på IC. Når der er fundet en kort, skal du bruge et loddejern til at trække det væk fra chippen og bryde det.

Ved lodning som denne er det vigtigt at langsomt opvarme brættet i et par minutter, før du går ind til smelten. Ellers kan termisk chok ødelægge delene. Jeg vil foreslå at se mere detaljerede instruktioner, hvis du ikke kender denne metode.

Dernæst er det nødvendigt at tilslutte spolen til 2 -lederstikket og holde det over ladestationen. Hvis alt gik godt, skulle den grønne opladningslampe tænde i cirka et sekund og derefter slukke. Hvis der er tilsluttet et batteri, skal den grønne opladningslampe forblive tændt, indtil den er fuldstændig opladet.

Efter at opladningen fungerer som forventet, er det den samme proces at lodde oversiden af brættet. En note til lysdioderne i billede 9, der er en lille markering i bunden af lysdioderne for at vise retningen. Den side, den lille linje kommer ud mod, er den smalle ende af trekanten i LED -skematikken. Det er vigtigt at kontrollere dette for hver overflademonteret LED, du bruger, fordi markeringerne kan variere mellem forskellige producenter.

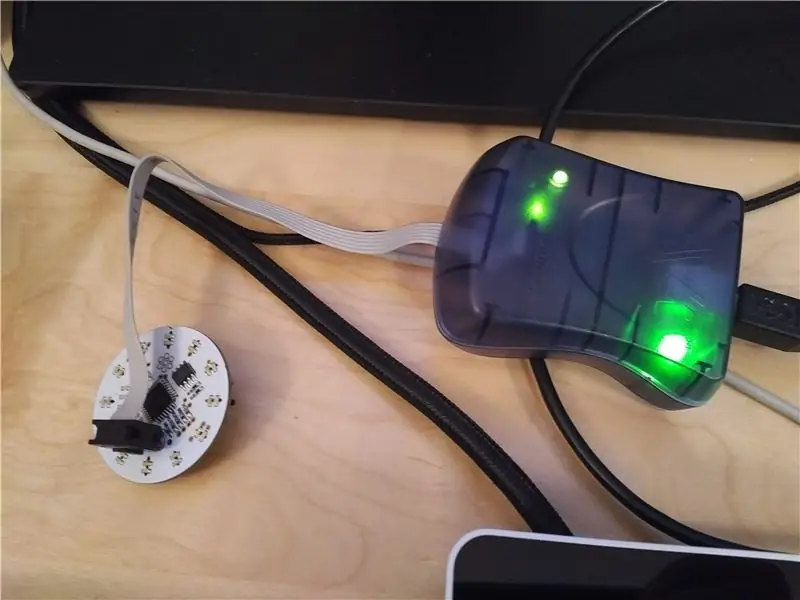

Trin 3: Elektronikprogrammering og test

Brug en AVRISP mkII til at programmere mikrokontrolleren (tryk og hold shift nede, mens du klikker på upload i Arduino IDE). Det er også muligt at bruge det til bare at brænde bootloaderen som normalt og bruge den serielle forbindelse bag på uret med et FTDI -kabel. Men ved at omgå bootloaderen og programmere direkte med AVR ISP mkII starter koden hurtigere ved opstart.

Jeg har også vedhæftet koden til dette trin. Hvis nogen gerne vil se mere dybtgående, har jeg kommenteret koden for at forklare, hvad hver del gør. Kodens generelle struktur er en statsmaskine. Hver stat har et stykke kode, den kører, samt betingelser for at flytte til en anden tilstand.

Meget af koden, der styrer I/O -benene, styrer direkte registre, det er lidt sværere at læse, men det kan være op til 10x hurtigere i udførelse end digitalt. Skriv eller læs.

Trin 4: Bearbejdningsopsætning

Bearbejdningsopsætningen til urkassen er temmelig kompleks og tager en god smule forberedelse.

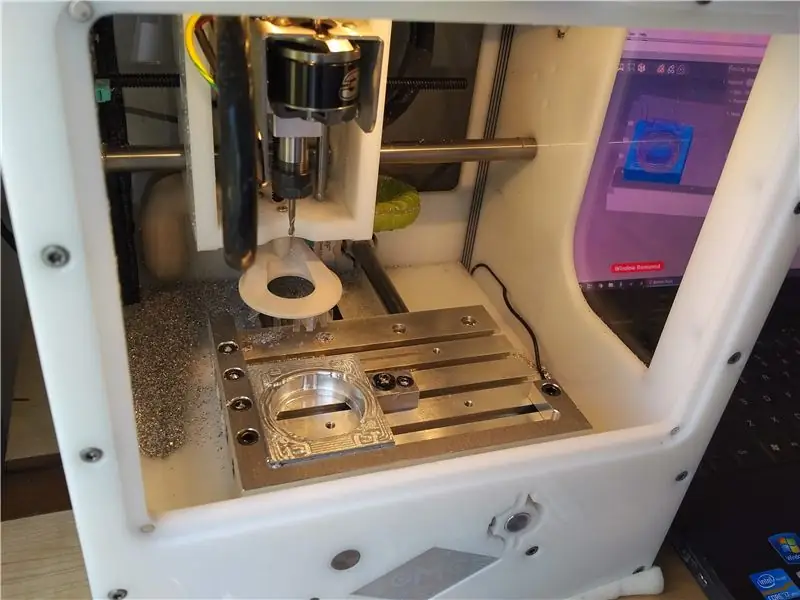

Møllen, jeg bruger, er en Othermill v2 (nu kaldet Bantam Tools) med en klemmekit. Klemmerne tillader mig at holde emnet fra siderne, som jeg bruger til den første opsætning.

Urbearbejdningen udføres i tre opsætninger. Den første opsætning har lige startmaterialet fastspændt til CNC -sengen, og møllen skærer urets indvendige form ud og fjerner en smule af overfladen. Opsætningen af bearbejdningssoftware kan ses på det 6. billede.

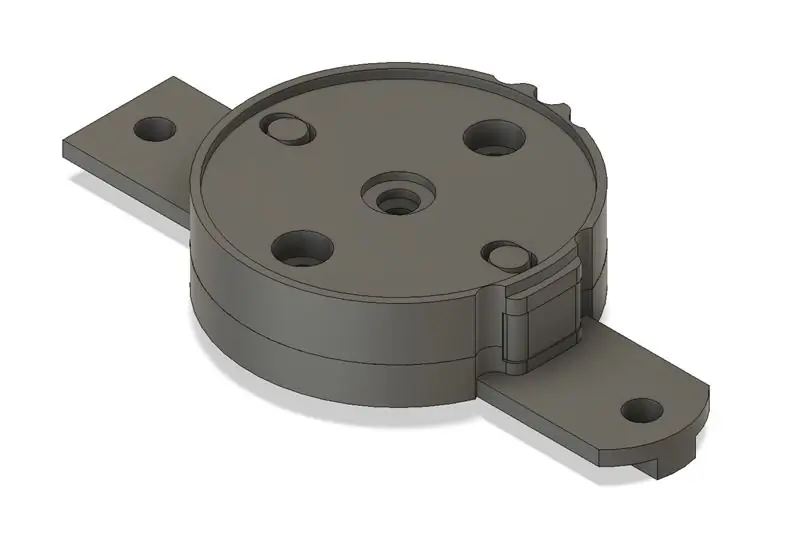

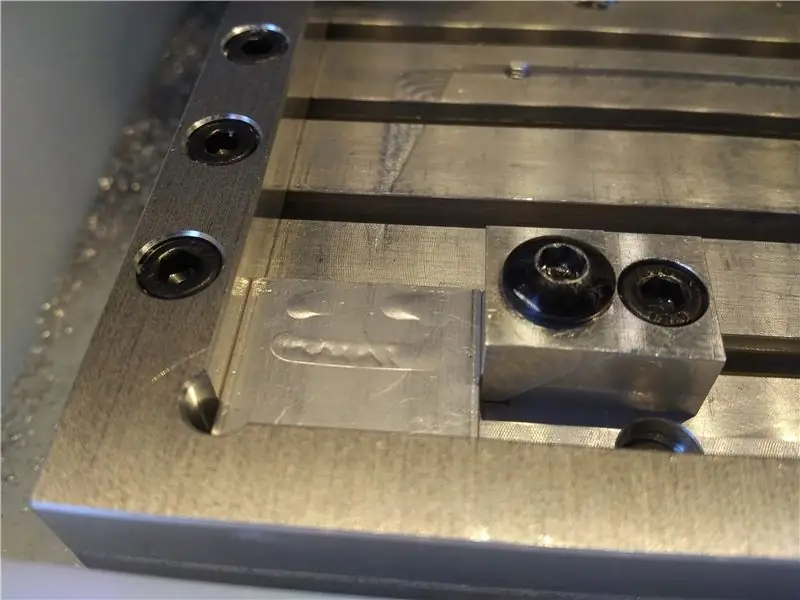

Den anden opsætning kræver en tilpasset armatur til at holde urkassen indefra, så det er muligt at skære hele den ydre udvendige form på uret. Den tilpassede armatur kan ses på det første billede med en eksploderet udsigt på det andet billede. Det lille midterstykke har et gevindhul, så når en skrue strammes, løfter det stykket og tvinger de to sidestykker ind i urkassen og holder det på plads. Bearbejdningssoftwaren til den anden opsætning ses på billede 7.

Den tredje opsætning kræver en anden tilpasset armatur til at holde uret; denne er lidt enklere. Armaturet består af en base og et stykke, der går inde i uret. Stykket inde i uret registreres med to stolper på basen og skruer på plads for at holde urkassen på hovedet.

Jeg bearbejdede armaturstykkerne fra større stykker aluminium og lod dem være forbundet med faner. Efter at begge sider er bearbejdet, skærer jeg fanerne med en rullesav og sliber dem glatte.

Jeg har inkluderet de fusion360 CAD -filer, jeg plejede at lave alle delene (inklusive urkassen og sidekontakten), men brug din egen vurdering, hvis du prøver at lave delene. Jeg er ikke ansvarlig, hvis noget går galt og går i stykker.

Et tip til at gøre armaturerne mere præcise: bearbejd alle dele, der først er i kontakt med maskinen, og sæt dem derefter på det sidste sted, og bearbejd det derefter til de sidste dimensioner. Dette sikrer, at mange små fejl ikke sammensættes og holder urkassen på det forkerte sted. Denne viden bragt til dig af en bunke skrotaluminium.

Trin 5: Bearbejdning af sagen

Startaluminiumemnet kan ses på det første billede. Jeg bruger en 1-1/4 hulsav til at fjerne midten, dette sparer en del bearbejdningstid.

Som nævnt i det foregående trin er der 3 opsætninger til bearbejdning af sagen. Den første opsætning efter bearbejdning ses på billede 2. Jeg bruger først 1 1/8 "endefræser (flad i bunden) til at fjerne det meste af materialet. Jeg skifter derefter til en 1/32" endefræser for at skære de 4 skruer huller. Til at skære gevindene i skruehullerne bruger jeg derefter en M1.6 gevindfræser (fra Harvey -værktøjer). De specifikke indstillinger, jeg bruger, er indeholdt i Fusion360 CAD -filen.

Billede 3 viser den anden opsætning med bearbejdningen færdig og det fjerde billede viser den tredje opsætning før bearbejdning.

Den anden opsætning bearbejdes ved hjælp af en 1/8 "endefræser for hurtigt at fjerne det meste af materialet, derefter bruger jeg en 1/8" kuglemølle (rund ende) til at skære de buede overflader. Handlingerne er også de samme for den tredje opsætning.

Den anden opsætning kræver brug af et andet specialiseret værktøj, en 3/4 slidsav med en modificeret spids, så den kan passe tæt sammen med urkasseholderen. Slidsaven drejer ved 16500 o/min og bevæger sig med 30 mm/min. Denne hastighed skubber til, hvad Othermill er i stand til, så det kan være nødvendigt at bremse den endnu mere. Dette trin vises i videoen ovenfor.

Hvis du ønsker at lære mere om detaljerne om CNC -bearbejdning, vil jeg pege dig på NYC CNC på YouTube, De gør et bedre stykke arbejde, end jeg nogensinde kunne her.

Bare til reference for dem, der ved, hvad det betyder, er de indstillinger, der bruges på den anden mølle v2 til 1/8 slutmøllen, 16400 omdr./min. (163,5 m/min.), 300 mm/min., 1 mm skæredybde og 1,3 mm bredde på skære.

Fordi den anden mølle ikke har nok z -højde til at holde uret på siden, skal jeg manuelt bore hullerne til urbåndet og hullet til sidekontakten. For at hjælpe med at lokalisere dem på urets uregelmæssigt formede sider 3D-printede jeg nogle guider, set på billederne 5-7. For at hjælpe med borenøjagtigheden er det vigtigt at få boret så langt ind i borepatronen som muligt; dette gør det sværere for bit at vandre.

Sidekontakthullet er en ikke-cirkulær form, så det skal raffineres efter at have startet med boret, hvilket gøres ved hjælp af schweiziske filer. Ved hjælp af kalibre måler jeg det aktuelle hul og arkiverer det til den korrekte dimension. Hullet skal være 4,6 mm fra den øverste overflade, 3,8 mm fra bundoverfladen og 25,8 mm fra det længste punkt på hver klap. Jeg foreslår, at du ser Clickspring på YouTube for at få inspiration, mens du arkiverer hullet.

Trin 6: Bearbejdning af sidekontakten

Filerne, der blev brugt i dette trin, blev inkluderet i zip -filen tilbage i bearbejdningsopsætningen.

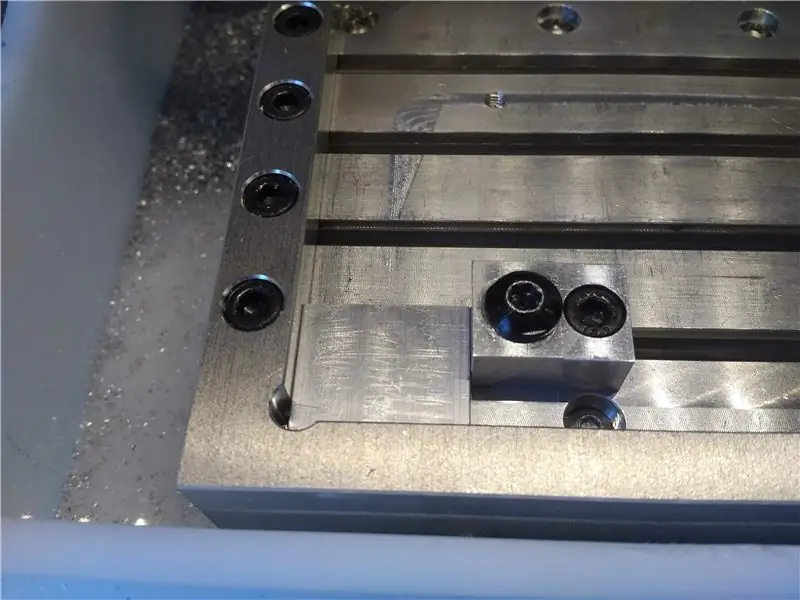

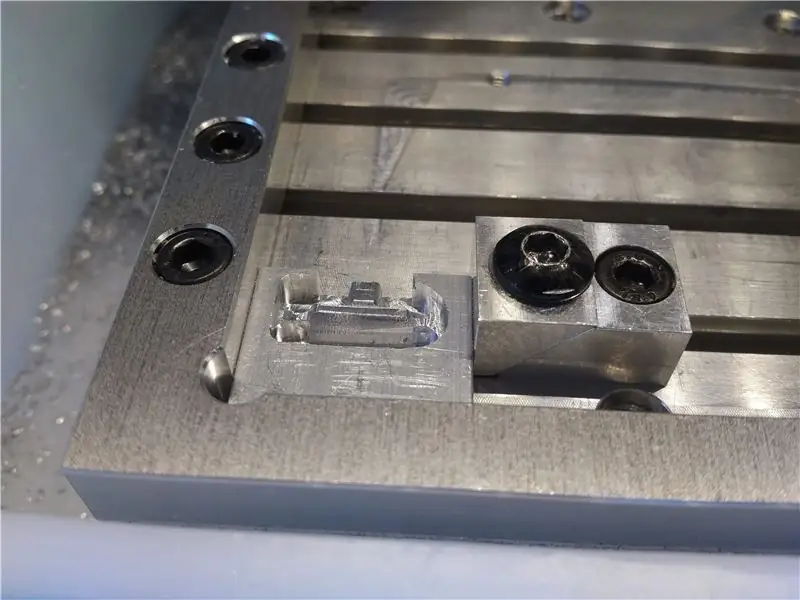

Sidekontakten er bearbejdet meget ligner MechWatch -kassen. Det fræses med en 1/8 "endefræser ved hjælp af de samme indstillinger som sagen. Brug derefter en 1/8" kuglemølle på de buede overflader, samme indstillinger som før.

Den anden opsætning ses på billederne 3-4 før og efter bearbejdning. 1/8 "endefræser, 1/8" kuglemølle, 1/32 "endefræser derefter M1.6 gevindfræser. (Der er et gevindhul til at holde det til kontakten på brættet).

Jeg bearbejder kontakten fra et større stykke aluminium af to grunde. Den første grund er, at jeg kan klemme siderne og ikke ved et uheld fræse stykket, der holder det. Den anden er, så når jeg placerer den i åbningen til den tredje operation, kan den stadig klemmes fast (se billede 5).

Trin 7: Bearbejdning af sagen tilbage

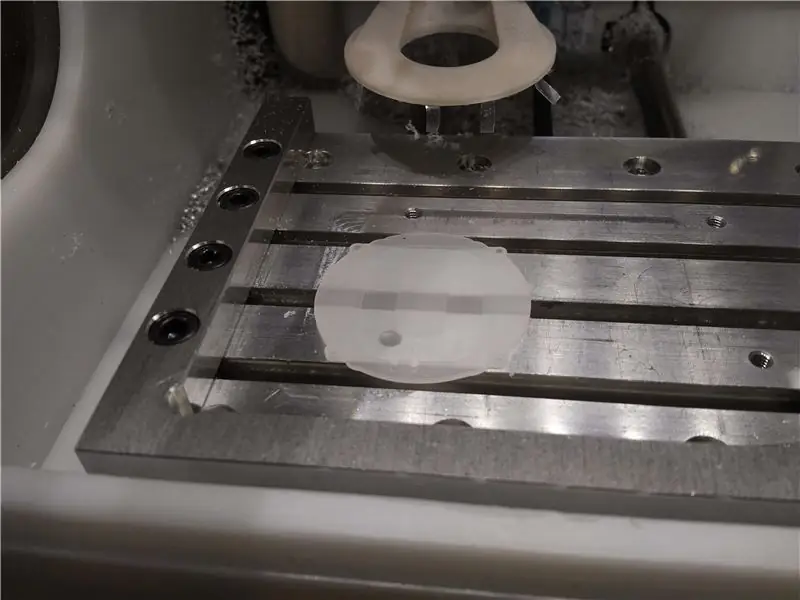

Urets bund er lavet af akryl, det skal være ikke-metallisk på grund af den induktive opladning. Jeg bruger nogle aluminiumsafskæringer til at rumme det fra kanten (hver 12,7 mm tyk) og dobbeltsidet tape til at holde det på plads.

Fordi plasten er meget lettere at bearbejde end aluminium, er det muligt at være mere aggressiv med CNC -indstillingerne. Startende med en 1/8 "endefræser er indstillingerne 16500 o/min, 600 mm/min skærehastighed, 1,5 mm snittedybde og 1 mm bredde. For at skære de fine detaljer skal du bruge en 1/32" endefræser med samme indstillinger men 0,25 mm skæredybde og 0,3 mm klippebredde.

Efter at have vendt en tandstikker fra en log (jeg skulle bruge tyndere lager, men det er hvad jeg har) har jeg uret færdigt. Det har elektromagnetformen skåret i det for at holde uret tyndt.

For at fjerne det fra sengen satte jeg en unbrakonøgle i t-åbningen og lirede forsigtigt op og flyttede til det næste punkt, når det begynder at løsne.

Det sidste trin er at tage et bor og forsigtigt forsænke hullerne på undersiden. Jeg gør dette ved at dreje boret i hånden. Jeg synes, det er lettere at holde centreret og under kontrol.

Igen blev filerne, der blev brugt i dette trin, inkluderet i zip -filen tilbage i bearbejdningsopsætningen.

Trin 8: Watch Assembly

Dette er det mest givende trin ved at tage alle delene og samle dem i det sidste ur. Alle de arrangerede dele (minus 24 mm brede urbånd og 24 mm lange 1,5 mm diameter quick release fjederstænger) ses på billede 1.

Den første del er vanskelig, da de o-ringe med en diameter på 40 mm, jeg bestilte, faktisk er tættere på 37 mm, så de skal strækkes ud og installeres hurtigt. Brug enden af en kugle -unbrakonøgle til at trykke den på plads ved at rulle den langs rillen som vist på billede 2.

Når O-ringen sidder korrekt, skal du trykke krystallen (40 mm diameter 1,5 mm tykkelse) fast ind i urkassen. O-ringen skal holde den på plads, mens den er næsten usynlig.

Nu er det tid til at installere elektronikken. Tør først indersiden af krystallen med en fnugfri klud og sæt elektronikken i sagen, og vær opmærksom på nøglen for at holde retningen lige. PCB'en skal sidde fast i sagen, men hvis den er løs, kan den sikres med en lille dråbe superlim på nøglen for at holde den på plads.

Når elektronikken er tilsluttet, passer sidekontakten gennem hullet og over kontakten monteret på printet. En M1.6 -sætskrue holder de to stykker sammen som vist på billede 4.

Dernæst skal de længere kabler på spolen foldes op og gemmes, hvor de ikke gnider nogen udsatte elektriske kontakter.

Det næstsidste trin er at lukke det hele, og fastgøre plastikhuset tilbage med de 4 M1.6 -skruer. Det er vigtigt at være opmærksom på, at formen i ryggen stemmer overens med spoleformen. Det kan være nødvendigt at justere trådplaceringen, så den passer bedre.

Det sidste trin er at fastgøre urbåndet ved hjælp af fjederstængerne til hurtig frigivelse (billeder 8-9). Afhængigt af det valgte bånd kan det være nødvendigt at ændre båndet til at arbejde med fjederstængerne. Til det viste hajmaskebånd bruger jeg trådskærere til at oprette et lille hul til hurtig frigivelsesmekanisme.

Trin 9: Endelige noter

Uret er nu færdigt!

Bare et par bemærkninger: Sidekontakten kan til tider blive lidt klæbrig, for at løse dette kan det være nødvendigt at forstørre hullet eller justere kontaktens placering ved at løsne sætskruen, holde kontakten tæt på kroppen og stramme igen skrue.

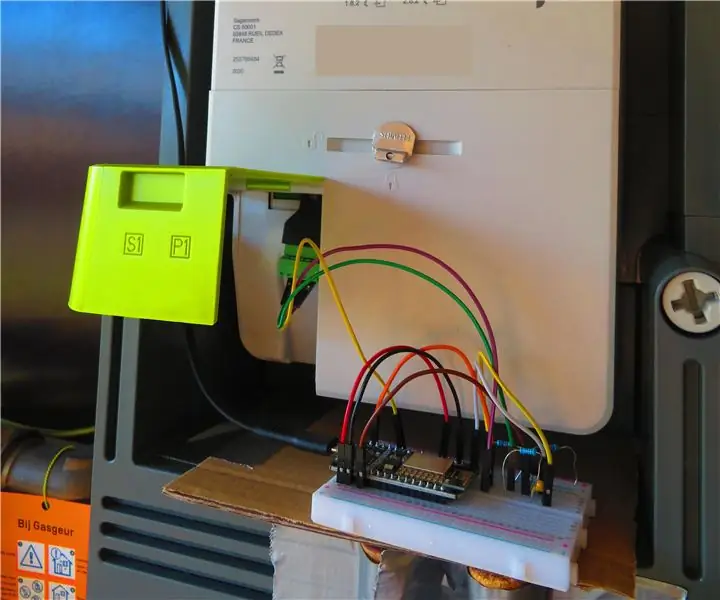

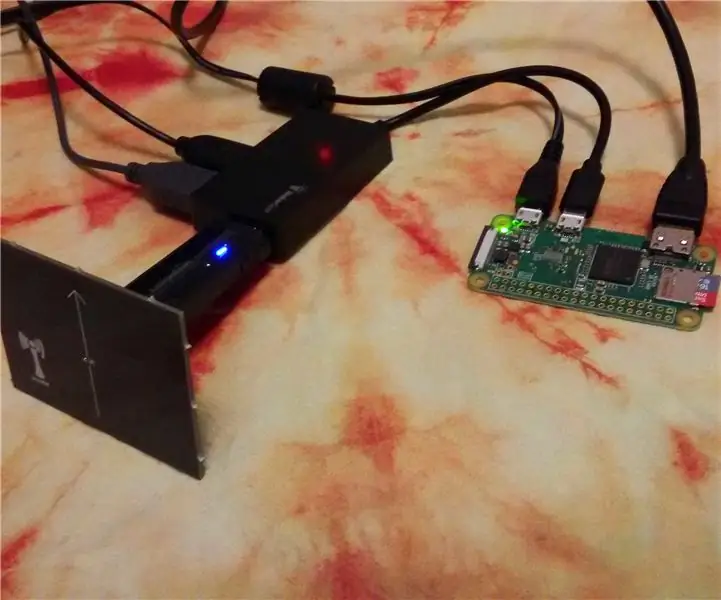

For at oplade uret lavede jeg et brugerdefineret ladestativ baseret på Adafruit Qi -oplader (https://www.adafruit.com/product/2162) set på det andet billede, men det er et emne for en anden gang.

Uanset hvilken oplader der vælges, er det vigtigt at bemærke, at intet metal kan være mellem spolen og opladeren. Fordi det band, jeg valgte, er metal, skal det rundt om opladeren

Tak fordi du læste til sidst, jeg håber du har lært noget. Jeg er glad for at dele MechWatch efter flere måneder undervejs.

Første præmie i urkonkurrencen

Anbefalede:

Hovedtelefonforstærker med brugerdefineret printkort: 8 trin (med billeder)

Hovedtelefonforstærker med brugerdefineret printkort: Jeg har bygget (og forsøgt at perfektionere) hovedtelefonforstærkeren i nogen tid nu. Nogle af jer ville have set mine tidligere 'ible builds'. For dem, der ikke har, har jeg linket disse herunder. På mine ældre builds har jeg altid brugt prototype board til at bygge t

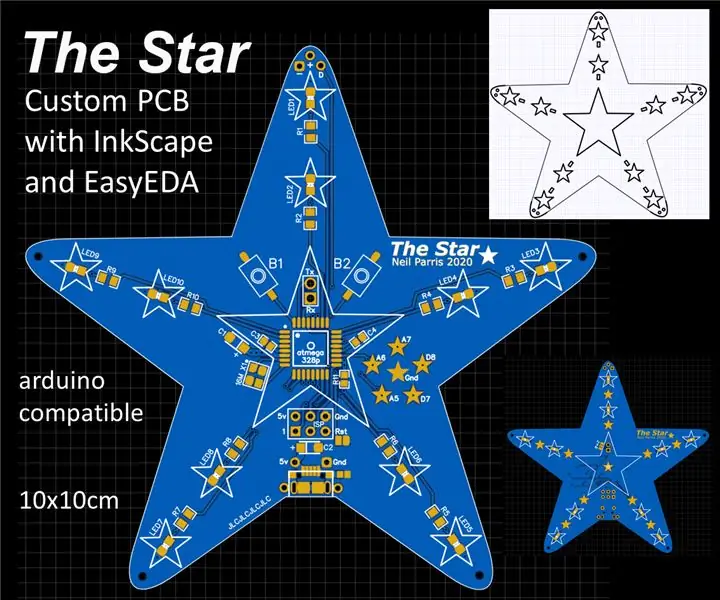

Lær, hvordan du designer et brugerdefineret formet printkort med EasyEDA Online -værktøjer: 12 trin (med billeder)

Lær, hvordan du designer et brugerdefineret PCB med EasyEDA Online Tools: Jeg har altid ønsket at designe et brugerdefineret printkort, og med online værktøjer og billige PCB -prototyper har det aldrig været lettere end nu! Det er endda muligt at få overflademonteringskomponenterne samlet billigt og let i lille volumen for at spare den vanskelige sol

Sådan laver du en brugerdefineret printkort ved hjælp af en lasergraver med lav effekt: 8 trin (med billeder)

Sådan laver du et brugerdefineret printkort ved hjælp af en lasergraver med lav effekt: Når det kommer til at lave et hjemmelavet printkort, kan du finde flere metoder online: fra de mest rudimentære, kun ved hjælp af en pen, til de mere sofistikerede ved hjælp af 3D -printere og andet udstyr. Og denne tutorial falder på den sidste sag! I dette projekt vil jeg

Raspberry Pi Zero Wifi Access Point med en brugerdefineret PCB -antenne: 6 trin (med billeder)

Raspberry Pi Zero Wifi Access Point med en brugerdefineret PCB -antenne: Hvad laver vi? Titlen på denne tutorial har masser af tekniske termer i den. Lad os bryde det ned. Hvad er en Raspberry Pi Zero (Rπ0)? En Raspberry Pi Zero er en lille computer. Det er den mindre version af Raspberry Pi single board computer

Arduino digitalt ur med alarmfunktion (brugerdefineret printkort): 6 trin (med billeder)

Arduino digitalt ur med alarmfunktion (brugerdefineret printkort): I denne DIY -guide viser jeg dig, hvordan du laver dit eget digitale ur til denne alarmfunktion. I dette projekt besluttede jeg at lave mit eget printkort, der er baseret på Arduino UNO mikrokontroller - Atmega328p. I det følgende finder du det elektroniske skema med PCB l