Indholdsfortegnelse:

- Trin 1: Værktøjer og komponenter

- Trin 2: Brug af overfladepladen

- Trin 3: Opbygning af den svingbare foraksel

- Trin 4: Opbygning af bagaksel

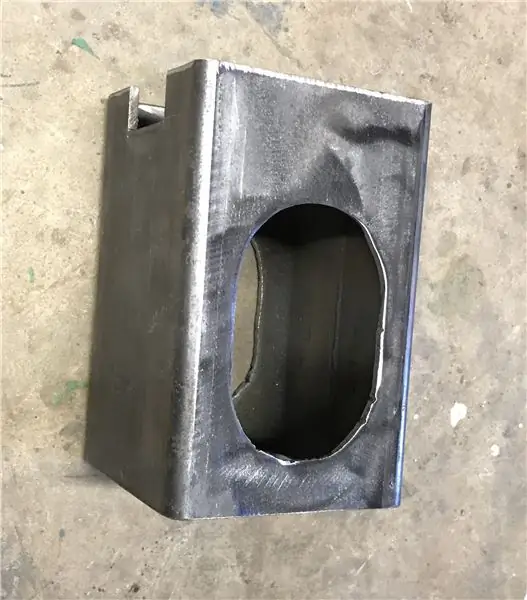

- Trin 5: Lav ovale slots i 100 x 100 æske

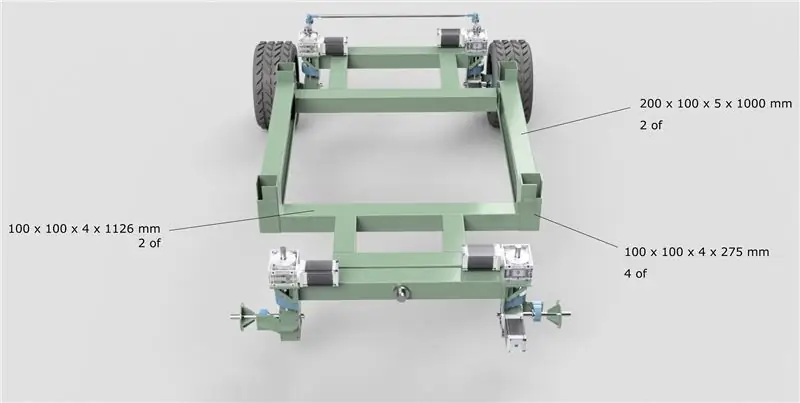

- Trin 6: Slå 200 x 100 kassen ud

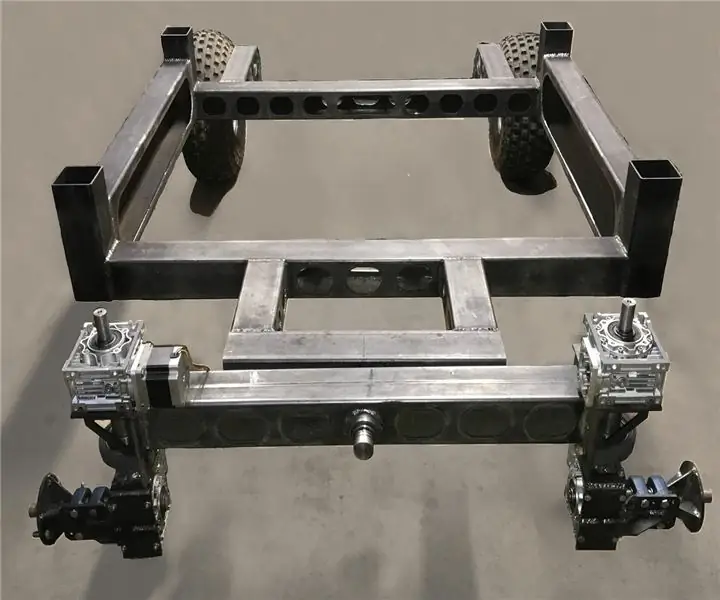

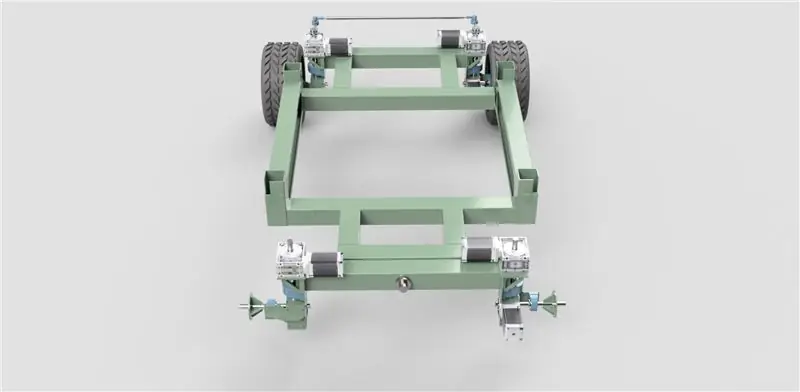

- Trin 7: Færdig chassis

- Trin 8: Næste trin

Video: ☠WEEDINATOR☠ Del 3: Chassisbygning: 8 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:29

Vinteren er det perfekte tidspunkt at bygge maskiner, især når svejsning og plasmaskæring er involveret, da begge giver en god del varme. Hvis du undrer dig over, hvad en plasmaskærer er, så læs videre for detaljerede procedurer.

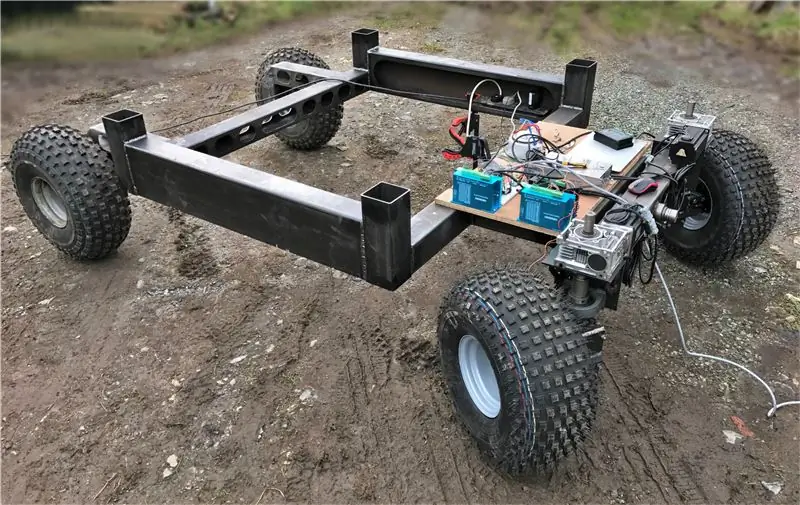

Hvis du har fulgt Weedinators fremskridt, viste trin et motor- / styre- / affjedringsmekanismen, og siden da har jeg dumpet affjedringssystemet til en mere enkel version, der findes på min International 454 -traktor. I dette system forbliver baghjulene fastgjort til chassiset, mens forhjulene drejer på en enkelt aksel. Dette system egner sig til at have styretøjet forbundet med en trækstang, som kan bruges til at fjerne tilbageslag i gearkassen og afbalancere kræfter, der opstår ved acceleration, friktion eller bremsning på selve hjulene.

Vil styresystemet fungere med hjulene der køres / bremses? Jeg tror, det vil komme ned på momentforholdet mellem de respektive systemer, idet styringen skal være tilstrækkelig kraftig til at klare transmissionskræfter. Lyder det kompliceret? Resultater vil blive opnået, når Weedinator rulles ud af værkstedsdøren og testes i begyndelsen af 2018.

Trin 1: Værktøjer og komponenter

- Nivelleringsbord / overfladeplade

- MIG svejser

- Plasmaskærer

- Klemmer

- Halv rund grov 12 "fil

- 100 x 100 x 4 mm bokssektion

- 200 x 100 x 5 mm bokssektion

- Magnetisk Broaching boremaskine

- 40 mm boremaskine

- 60 mm borehammer

- 6 x 617082RS Tynd sektion Deep Groove kugleleje 40x50x6mm (61708-2RS-EU)

- Stubaksler til 4 "12 mm hjul PCD …. 2 af

- Vaterpas

Trin 2: Brug af overfladepladen

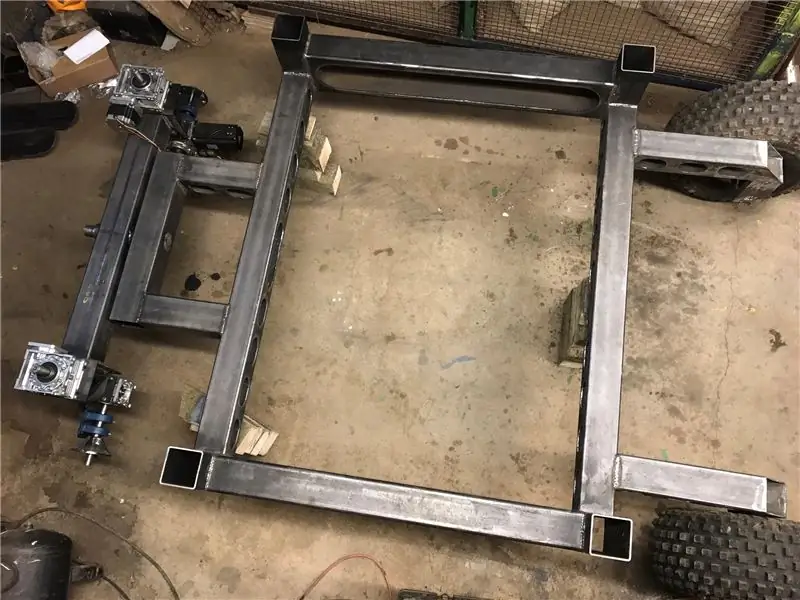

Den centrale del af chassiset, der også skal være CNC -maskinen, er lagt ud på en ekstremt flad overfladeplade, så stykkernes sektionsdel kan placeres så præcist som muligt, så CNC -komponenterne kan køre pænt og problemfrit. Brikkerne svejses op på bordet med stor omhu for ikke at få varme stænk på selve bordet, hvilket ville ødelægge det.

Selve kassesektionen skal skæres med en nøjagtighed på cirka 0,2 mm, og jeg valgte den bedste stålleverandør i min lokation med en sav, der brugte automatiseret foder for at få en nøjagtighed til 0,1 mm. Andre stålleverandører skærer til +- 5 mm, hvilket er ubrugeligt!

Sektionerne kontrolleres for firkant til hinanden og klæbes omhyggeligt sammen i diagonale sekvenser for at undgå forvrængning.

På dette stadium synes konstruktionen at være vildt tung og meget overkonstrueret, men i de senere faser vil plasmaskæreren blive brugt til at fjerne så meget masse fra strukturen som muligt.

Trin 3: Opbygning af den svingbare foraksel

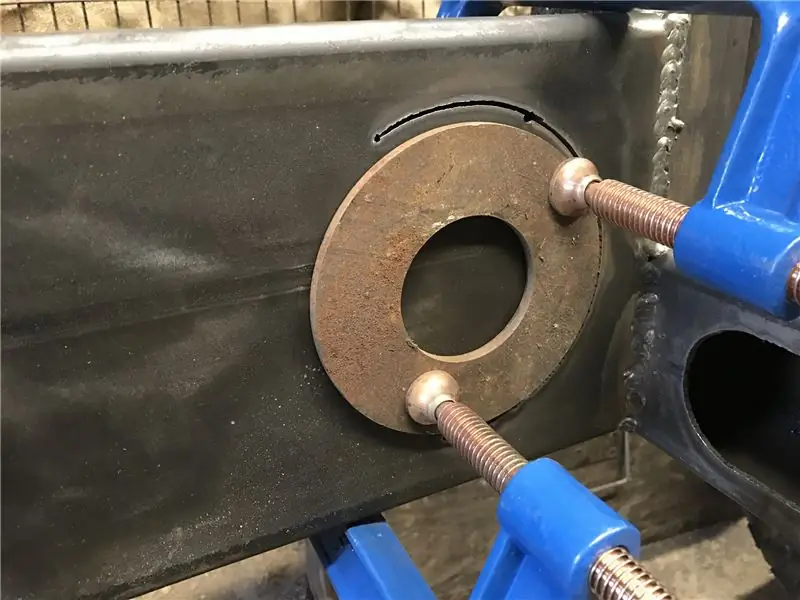

De forreste drivenheder er placeret i forhold til hovedchassiset, og træblokke bruges til at niveauere det. Dette gør det muligt at måle forakslen. Det bores derefter på hver side med et hul på 60 mm i midten i midten ved hjælp af en broacherbor. Den 600 mm lange kasse er boret i diameter 40 mm.

Den lille ramme på 100 x 100 boks svejses på hovedchassiset, får den så plan og firkantet som muligt, og ophængningsrøret indsættes og svejses i de 60 mm huller.

De lavprofilede 50 mm lejer indsættes i røret, og akslen placeres omhyggeligt og svejses ind.

970 mm akselkassesektion svejses derefter til hver af drivenhederne efter tur.

Trin 4: Opbygning af bagaksel

Bagakslen er en midlertidig armatur for at muliggøre test af de forreste hoveddrev. Dimensionerne på de anvendte kassesektioner på 100 x 100 mm er angivet ved at indstille resten af chassisniveauet og foretage målinger.

Trin 5: Lav ovale slots i 100 x 100 æske

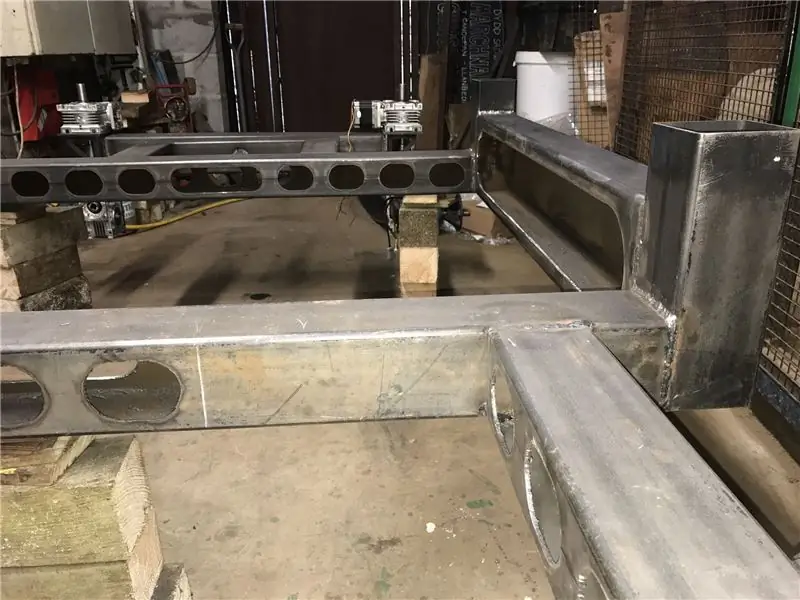

Kassesektionerne, der bruges i chassiset, er alt for tunge, og derfor skal vægten fjernes ved hjælp af plasmaskæreren.

En skabelon er lavet i 2 mm stål og fastspændt til boksdelen, hvor der er brug for et hul. Inden skæringen påbegyndes, bores et lille hul i den bit af stål, der skal fjernes, hvilket gør det muligt at starte skæreflammen uden at skulle sprænge igennem massivt stål, hvilket meget hurtigt vil ødelægge dysen. Plasmaflammen fungerer meget bedre ved at skære sidelæns i stål.

Meget øvelse er nødvendig for at få et rent snit, som starter ved det borede hul. Fakkelen holdes meget fast og trækkes langsomt bagud mod siden af skabelonen. Skub aldrig brænderen frem eller til siden! Nogle gange skal skabelonen repareres med en fil for at sikre en glat overflade.

Hvis det gøres godt, med en dyse i god stand, skal det metal, der skal fjernes, bare falde ud, og alle linjer skal være pæne og rene, ellers vil der være meget meget kedeligt arbejde, der skal til for at rense det hele. Slaggen, der er skabt, slås simpelthen af med en hammer, og den sidste overflade arkiveres med en grov halvrund fil. Ingen slibning burde være nødvendig!

Trin 6: Slå 200 x 100 kassen ud

200 x 100 kassen er utrolig tung, men er nødvendig for at lette fremstillingen på overfladepladen. Det er meget lettere at fjerne det unødvendige materiale med plasmaskæreren end at prøve at opbygge komplicerede strukturer. Til sidst ender vi med en ramme, der har et attraktivt 'aerospace' design.

I stedet for at oprette en skabelon brugte jeg nogle store skiver, der var omkring den rigtige størrelse. Det er meget tilfredsstillende at fjerne den store 'tunge' af stål med pæne rene snit, selvom plasmadysen på dette tidspunkt begyndte at blive forringet.

Da jeg var færdig den dag, havde jeg formået at fjerne 17 kg materiale.

Trin 7: Færdig chassis

Chassiset er færdigt, og driv- / styremekanismen kan testes - venter bare på, at der kommer endnu et par hjul.

Trin 8: Næste trin

Runner Up i Metal Contest 2017

Anbefalede:

Automatisering af et drivhus med LoRa! (Del 2) -- Motoriseret vinduesåbner: 6 trin (med billeder)

Automatisering af et drivhus med LoRa! (Del 2) || Motoriseret vinduesåbner: I dette projekt vil jeg vise dig, hvordan jeg lavede en motoriseret vinduesåbner til mit drivhus. Det betyder, at jeg vil vise dig, hvilken motor jeg brugte, hvordan jeg designede det egentlige mekaniske system, hvordan jeg kørte motoren og endelig, hvordan jeg brugte en Arduino LoRa

Sådan adskilles en computer med nemme trin og billeder: 13 trin (med billeder)

Sådan adskilles en computer med nemme trin og billeder: Dette er en instruktion om, hvordan du adskiller en pc. De fleste af de grundlæggende komponenter er modulopbyggede og nemme at fjerne. Det er dog vigtigt, at du er organiseret omkring det. Dette hjælper med at forhindre dig i at miste dele og også ved at lave genmonteringen til

Del WiFi med Ethernet -port på en Raspberry Pi: 7 trin (med billeder)

Del WiFi med Ethernet -port på en Raspberry Pi: Har du en gammel laserprinter eller scanner, der stadig fungerer godt, men ikke er wifi -kompatibel? Eller måske vil du tilslutte en ekstern harddisk som en backupenhed på dit netværk, og du er løbet tør for ethernet -porte på din hjemmrouter. Denne instr

☠WEEDINATOR☠ Del 4: Differential Steering Geometry Code: 3 trin

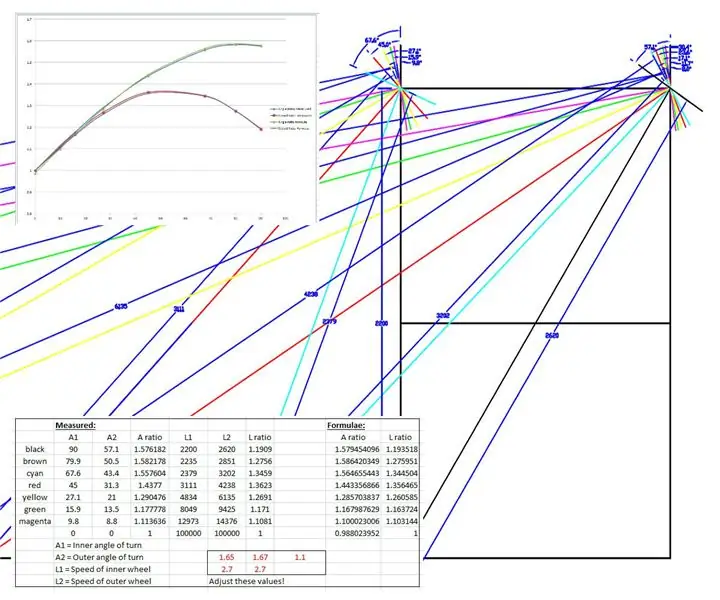

EWEEDINATOR☠ Del 4: Differential Steering Geometry Code: Hvis du har tid til at se videoen ovenfor, vil du bemærke, at der er nogle mærkelige lyde forårsaget af motorerne på styret, der går i stå igen og igen, når WEEDINATOR navigerer en 3 punkt drejning. Motorerne sidder i det væsentlige fast i

Brug af AC med lysdioder (del 4) - de nye teknologier: 6 trin (med billeder)

Brug af AC med lysdioder (del 4) - de nye teknologier: Nogle af vejspærringerne i almindelig accept af LED i hjemmet har været den relative høje pris pr. Lumen og de komplicerede og klodsede strømkonverteringssystemer. I de seneste måneder lover en række nye udviklinger at bringe os et skridt tættere på