Indholdsfortegnelse:

Video: DIY justerbar bænk strømforsyning Byg: 4 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:29

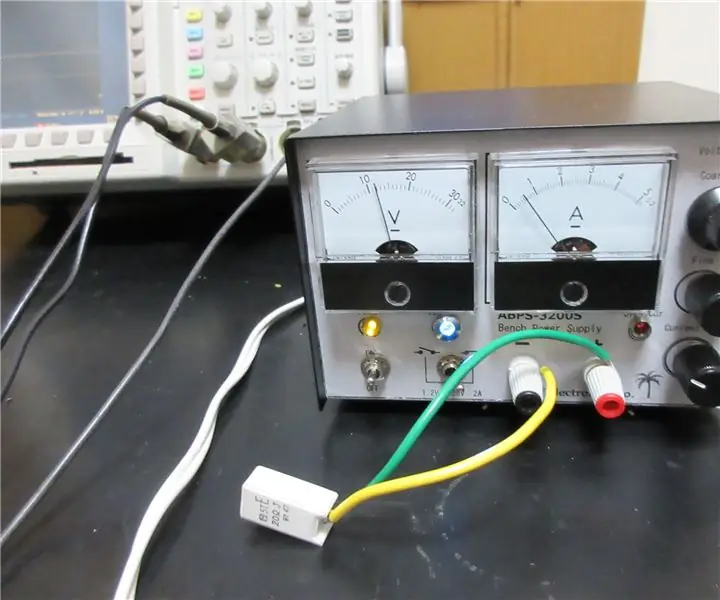

Jeg har brugt en gammel strømforsyning baseret på en lineær regulator i mange år nu, men 15V-3A maksimal output, kombineret med de unøjagtige analoge displays, fik mig til at lave min egen strømforsyning, der løser disse spørgsmål.

Jeg kiggede på andre strømforsyninger, som folk har skabt til inspiration, og besluttede mig for nogle grundlæggende krav:

-Mere effekt end den gamle analoge, man kunne levere

-Kølevifte (om nødvendigt)

-Digitalt display

-Slank udseende og sikker (ikke at den analoge ikke var nogen af disse ting ….)

For elektronikken blev alle varer hentet fra eBay eller fra et spring uden for mit college (seriøst), så materialelisten er ret vanskelig at afgøre. Jeg anslår, at jeg brugte mindre end € 12 i dele, men dette vil være højere, hvis du ikke kan få nogle dele (strømkilde) gratis, hvor prisen er meget afhængig af den effekt, du ønsker.

Bemærk, at denne 'ible fokuserer på min strømforsyningsopbygning, og derfor er ikke alle trin i en fremgangsmåde, men mere i det hele taget en oversigt over de trin, der er taget. Hvis der kræves flere detaljer, hjælper jeg selvfølgelig meget gerne, bare skriv en kommentar her eller på demonstrationsvideoen på youtube, og jeg svarer ASAP:)

Trin 1: Power Electronics

Den anvendte strømkilde var en høj strøm (8A) SMPS (switch-mode-strømforsyning), der udsender 19V, som jeg heldigvis fik gratis. Lignende strømkilder, der kan bruges, omfatter en bærbar oplader eller endda en transformer med et fuldbro -ensretterkredsløb.

For at stoppe strømforsyningen, når den ikke blev brugt, blev Live -forbindelsen udvidet til en switch på kabinettets frontpanel og tilbage til SMPS. Da sagen er af metal, tilsluttede jeg jordnålen til bundpladen med en skrue.

DC -udgangen på SMPS'en blev forbundet til en nedadgående DCDC Buck -konverter, hvis udgang gik til de positive og negative forbindelser på kabinettets frontpanel (via shuntmodstanden på det digitale display).

Det digitale display sammen med en 5V buck -konverter (til USB -porte) blev drevet af 19V SMPS, da dette ville forblive konstant, uanset hvad udgangsspændingen blev indstillet til.

En 24V computerblæser blev også tilsluttet SMPS via et MOSFET -kredsløb, som begrænser ventilatorens strøm (og dermed hastigheden). BEMÆRK: Det nuværende begrænsende kredsløb er ikke nødvendigt, og MOSFET fungerer bare som en modstand. Det blev tilføjet for at reducere ventilatorens hastighed og mange andre kredsløb (selv et LM317 -baseret kredsløb) ville sandsynligvis fungere bedre end min implementering, men jeg kan inkludere det, hvis nogen ønsker det.

Trin 2: Styr elektronik og skærmledninger

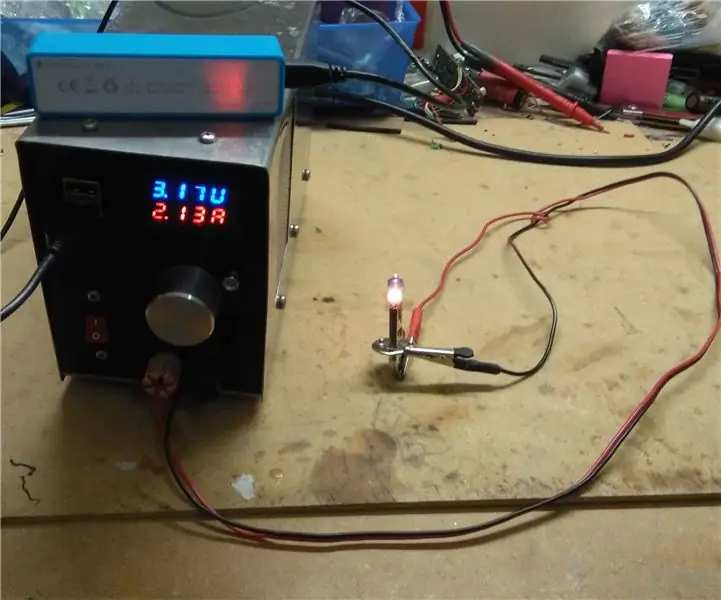

Den digitale displaymåler skal forbindes i serie med den negative udgangsterminal for at registrere strømmen, og en anden ledning går til den positive udgangsterminal for at måle udgangsspændingen, som vist på billedet ovenfor.

For at justere udgangsspændingen erstattes en 50 kOhm trimmerpotte på 15A bukkomformeren med et lignende nominelt enkeltomdrejningspotentiometer, der udvides til fronthuset med et båndkabel. Den ene side af potentiometeret er forbundet til et 2 kOhm potentiometer i et forsøg på at få en "finjusteret" spændingsknap, men som diskuteret senere bruges denne sjældent.

En iboende fejl ved brug af en bukkonverter er, at udgangsspændingen er begrænset til omtrent 1V mindre end indgangsspændingen, men potentiometermodstanden matches med den maksimale indgangsspænding (i dette tilfælde maks. Indgangsspænding = 30V). Det betyder, at hvis du forsyner bukkomformeren med en spænding langt under den maksimale indgangsspænding, vil potentiometeret have en død zone - hvor drejning af knappen ikke ændrer spændingen. For at overvinde dette er der to muligheder:

1) Brug en kombineret Buck/Boost -konverter, der enten træder op eller ned ad indgangsspændingen til det ønskede - denne mulighed ville være bedst for at have et stort udgangsspændingsområde, der er uafhængigt af (ikke begrænset af) indgangsspændingen.

2) Vælg et potentiometer med en modstand, der reducerer dødzonen til et acceptabelt niveau - dette er den billigste løsning, men reducerer kun dødzonen (hvilket øger opløsningen som følge heraf), så udgangsspændingen er stadig begrænset til en vis mængde under indgangsspændingen.

Jeg gik med mulighed 2, da jeg allerede havde en 15A buck -konverter og ikke ville vente på, at der kom flere dele fra Kina. Da den krævede potentiometermodstand ikke var i nærheden af en standardværdi, satte jeg en modstand på tværs af potentiometerets ydre terminaler, hvilket effektivt reducerede modstanden til den ønskede værdi.

Trin 3: Sagen

Nu til den sjove og kedelige del - at lave sagen. Du kan bruge alt hvad du vil til dette; træ, MDF, plast, metal eller helt 3D -printet, hvis du virkelig ville. Jeg gik med metal og plast, da jeg er mest fortrolig med disse materialer, og de ser godt ud sammen (undskyld træentusiaster).

Jeg havde en god mængde rustfrit stålplademateriale, så hoveddækslet blev lavet med dette. Front- og bagpanelerne var lavet af plastik (akryl foran, ukendt sej plastik på bagsiden) og bundpladen var lavet af en stålplade fra et tv -stativ.

Basen blev skåret til at være lidt bredere og meget længere end SMPS, og der blev boret huller i de 4 hjørner, hvor SMPS -kabinetbeslagene tidligere var placeret (da den øverste halvdel af kabinettet blev fjernet for ledninger og bedre varmeafledning).

Disse huller blev banket med en M4 -hane, så maskinskruer kunne bruges til at fastgøre SMPS'en til basen sammen med rustfrie vinkelplader i rustfrit stål, der bruges til at forbinde basen til rustfrit ståldæksel og bagpanelet. To lignende huller blev boret og banket for at holde frontpanelet på plads med et plastikvinklet stykke, der blev brugt denne gang (på grund af nærheden til strømforbindelser).

Front- og bagpanelerne blev markeret og boret, hvor det var påkrævet, derefter blev stykkerne skåret og håndfæstet til dimension, herunder de rektangulære huller til displayet, USB -porte og strømforsyningen bagpå.

Hoveddækslet blev markeret på 0,8 mm SS -folie og skåret i størrelse med en vinkelsliber, inklusive en port på siden til et luftindtag. Huller til siden og toppen blev markeret og boret før bøjning, men da jeg ikke har en metalbremse (endnu) havde de bøjninger, jeg nåede at få, en alvorlig radius til dem. Da jeg beregnede en mindre radius for hullerne, hamrede jeg kanterne mod noget vinkeljern i en skruestik for at få alt til at stemme ordentligt op - dette introducerer noget "tegn" i stykket og sikrer, at alle ved, at det er skræddersyet …

Alt er samlet med M4 maskinskruer eller lim til dele, der ikke skal udskiftes. Jeg synes, det er vigtigt at opbygge ting med brugbarhed i tankerne.

Trin 4: Gennemgå

Efter at have samlet, testet og brugt i flere måneder, opdagede jeg, at 2K -potentiometeret til "finjustering" -funktionen var støjende (åbner kredsløb lejlighedsvis ved drejning). Dette var uacceptabelt, da det fik udgangsspændingen til at hoppe uventet, og så drejede jeg simpelthen 2k -gryden til sin minimumsposition, så den ikke forstyrrer hovedjusteringsgryden. Potentiometre af høj kvalitet er et must for projekter som disse.

Jeg håber, at dette hjælper nogle af jer derude, da andre har hjulpet mig. Dette er kun en tilgang af mange, og jeg opfordrer til spørgsmål, hvis der er behov for yderligere oplysninger, enten her eller på min youtube -video. Mange tak og godt gået, hvis du har nået så langt, glad for at gøre det!

Anbefalede:

USB-C strømforsyning til bænk: 10 trin (med billeder)

USB-C Powered Bench Power Supply: En bænkstrømforsyning er et vigtigt værktøj at have, når man arbejder med elektronik, være i stand til at indstille den nøjagtige spænding, dit projekt har brug for, og også være i stand til at begrænse strømmen, når tingene går til at planlægge virkelig nyttig. Dette er min bærbare USB-C strøm

DIY Variabel bænk Justerbar strømforsyning "Minghe D3806" 0-38V 0-6A: 21 trin (med billeder)

DIY Variabel bænk Justerbar strømforsyning "Minghe D3806" 0-38V 0-6A: En af de nemmeste måder at bygge en simpel bænkstrømforsyning på er at bruge en Buck-Boost-konverter. I denne instruktionsvideo og video startede jeg med en LTC3780. Men efter test fandt jeg LM338 den havde i den var defekt. Heldigvis havde jeg et par forskelle

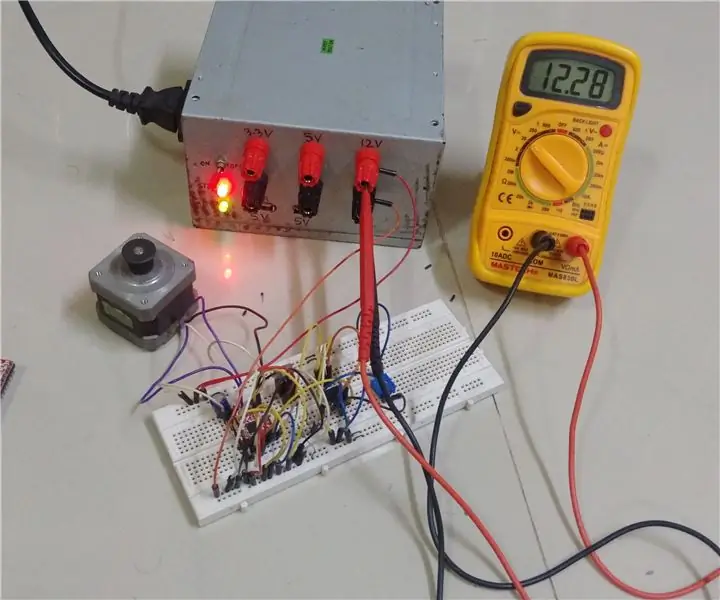

Skjult ATX strømforsyning til bænk strømforsyning: 7 trin (med billeder)

Skjult ATX -strømforsyning til bænkforsyning: En bænkforsyning er nødvendig, når du arbejder med elektronik, men en kommercielt tilgængelig laboratorieforsyning kan være meget dyr for enhver nybegynder, der ønsker at udforske og lære elektronik. Men der er et billigt og pålideligt alternativ. Af konve

DIY Analog variabel bænk strømforsyning m/ præcisionsstrømbegrænser: 8 trin (med billeder)

DIY Analog Variable Bench Power Supply W/ Precision Current Limiter: I dette projekt vil jeg vise dig, hvordan du bruger den berømte LM317T med en Current Booster -effekttransistor, og hvordan du bruger Linear Technology LT6106 current sense -forstærker til præcisionsstrømbegrænser. Dette kredsløb kan muliggøre dig til at bruge op til mere end 5A

Konverter en computers strømforsyning til en variabel bænk Top Lab strømforsyning: 3 trin

Konverter en computer strømforsyning til en variabel bænk Top Lab strømforsyning: Priserne i dag for en lab strømforsyning overstiger godt $ 180. Men det viser sig, at en forældet computer -strømforsyning i stedet er perfekt til jobbet. Da disse koster dig kun $ 25 og har kortslutningsbeskyttelse, termisk beskyttelse, overbelastningsbeskyttelse og