Indholdsfortegnelse:

- Trin 1: 507 mekaniske bevægelser

- Trin 2: Design og 3D -model

- Trin 3: OPDATERING 12/1/2020

- Trin 4: Hardware

- Trin 5: Elektronik og programmering

- Trin 6: Saml basen

- Trin 7: Tilføj midlertidige kontakter

- Trin 8: Tilføj monteringsplade og grænsekontakter

- Trin 9: Tilføj trinmotorer og gear

- Trin 10: Tilføj stativer

- Trin 11: Tilføj time- og minutstænger

- Trin 12: Tilføj forstørrelsesglas

- Trin 13: Lærte lektioner

Video: Lineært ur (MVMT 113): 13 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:25

Fusion 360 -projekter »

Uanset hvad Deepak Chopra fortæller dig, er tiden lineær. Forhåbentlig er dette ur lidt tættere på virkeligheden end de cirkulære, vi alle er vant til. De fem minutters intervaller føles mindre neurotiske end at være præcise ned til minuttet, og hvert tal forstørres, og minder dig om at fokusere på nuet.

Jeg lavede dette ved hjælp af næsten alle maskiner på Pier 9 (vandstråle, sandblæser, laserskærer, 3D -printer, elektroniklaboratorium osv.). Den er lavet af 6061 aluminium, stålbeslag (skruer, møtrikker, lejer), 3D -trykte gear, en Arduino Uno, og time- og minutpanelerne er laserskåret / ætset krydsfiner.

Selvfølgelig ved jeg, at dette projekt ikke er tilgængeligt for næsten alle, der ikke har den vanvittige held at have adgang til en butik som denne, men forhåbentlig finder du det inspirerende.

Fusion 360 er gratis for studerende og hobbyfolk, og der er masser af uddannelsesmæssig støtte til det. Hvis du vil lære at 3D -modellere den slags arbejde, jeg udfører, tror jeg, at dette er det bedste valg på markedet. Klik på nedenstående links for at tilmelde dig:

Elev/pædagog

Hobbyist/opstart

Jeg ledte også en række webinar -klasser relateret til 3D -modelleringsprojekter med bevægelige dele. I disse webinarer lærer du Fusion 360 -funktioner som avancerede mekaniske samlinger (hvilket betyder, at to eller flere led interagerer) og gengivelse. Det sidste webinar fokuserede på modellering af dette urdesign i Fusion 360. Du kan se hele videoen her:

Hvis du er interesseret, kan du tjekke de to andre webinarer i denne serie, hvor du vil lære at designe en kæmpe knoplampe og et evigt ur med Arduino.

Trin 1: 507 mekaniske bevægelser

507 Mechanical Movements er et encyklopædi af fælles mekanismer fra 1860'erne, der fungerer som en god reference til denne slags. Denne mekanisme er baseret på bevægelse 113, "Rack and Pinion". Dette bliver et langt projekt, så hvis du har en bestemt mekanisme, du gerne vil have, at jeg laver, er du velkommen til at stille en forespørgsel i kommentarerne!

Trin 2: Design og 3D -model

Videoen ovenfor er en optagelse af et webinar, jeg lavede til tandhjulsdesigndelen af projektet.

Den sværeste del af designet at finde ud af var tandhjulsgearet. Matematikken til geardesign kan blive temmelig kompliceret (faktisk er der ingeniører, der stort set kun designer gearaggregater af netop denne grund), men baseret på en fantastisk Youtube -tutorial af Rob Duarte lavede jeg min egen skabelon, der fungerer med den nyeste version af Spur Gear-tilføjelsen til Fusion.

Videoen ovenfor fører dig igennem processen med at lave tandhjulsamlingen, men hvis du vil have en mere grundig vejledning, kan du være med til webstedet Design Now Hour Of Making in Motion den 5. april. Hvis du går glip af webinaret, er det ' Jeg bliver optaget, og jeg sender videoen her.

Skabelonen (link nedenfor) har alle de ovenstående parametre allerede indtastet. Jeg kommer ikke ind på matematikken her, men hvis du følger instruktionerne, burde det virke for dig.

Brug tilføjelsesprogrammet Spur Gear ved at gå til ADD-INS> Scripts and Add-Ins …> Spur Gear> Run. Når du får ovenstående vindue, skal du indtaste parametrene. Antal tænder lader dig ikke bruge en parameter for værdien, så sørg bare for, at den matcher tændernes værdi, hvis du ændrer den. Du skal også gange de navngivne parametre med 1 som vist ovenfor.

Husk, at når gearet er lavet, kan du redigere det ligesom ethvert andet objekt i Fusion.

Som vist i videodemoen er dette et eksempel på, hvordan du ville konstruere en tandprofil ved hjælp af parametrene.

Her er linkene til den skabelon, du kan bruge til at lave dit eget tandstang i Fusion:

Skabelon med parametre:

Efter tandhjulsgearet var fundet ud af, brugte jeg meget tid på at modellere motorer, switche og andre elektroniske dele og derefter finde ud af alle detaljerne. Med bevægelseslinket beskrevet ovenfor kunne jeg få et godt billede af, hvordan det ville se ud i bevægelse.

Du kan få adgang til filen via linket herunder og lege med den eller endda prøve at lave din egen version af filen. Der var en del pjat og ændringer efter delene blev lavet, så forvent ikke bare at kunne laserskære alle delene og få et færdigt produkt. Dette projekt var dyrt og tog meget tid! Hvis du virkelig er seriøs om at gøre det og har brug for hjælp, skal du bare kommentere herunder, og jeg vil gøre mit bedste for at få dig i gang.

Færdig urdesign:

Hvis du ikke allerede er en Fusion 360 -bruger, skal du tilmelde dig min gratis 3D -udskrivningsklasse. Det er et lynkursus i Fusion til fremstilling, og lektion 2 har alle de oplysninger, du har brug for for at få Fusion gratis.

Trin 3: OPDATERING 12/1/2020

Efter at have lavet den første prototype startede jeg forfra med nogle forbedringer af designet. En af mine kolleger fra Electronics-teamet designede et brugerdefineret kredsløb til at drive motorerne, og der er magnetiske sensorer, der hjælper med at registrere position (indekseret fra magneter, der presses ind i skinnerne).

Alle komponenterne i modellen har varenumre, de fleste er fra McMaster Carr eller DigiKey. Dette er et meget bedre design, fordi det undgår tandstangsproblemet fra skinnens vægt, når det er helt forlænget, og fordi magnetfølerindekseringen sikrer den korrekte position, hver gang motorerne bevæger sig.

Komplet Fusion 360 -samling:

Trin 4: Hardware

- Paneler: 6 mm tyk 6061 aluminium (formodentlig ville krydsfiner også fungere)

- Nummerpanel: 3 mm krydsfiner

- Arduino Uno:

- Adafruit Motor Shield:

- 5V Stepper Motors: https://www.adafruit.com/products/858 (jeg vil anbefale at bruge 12V motorer i stedet for disse)

- Grænsekontakter (4):

- Momentary switches (2):

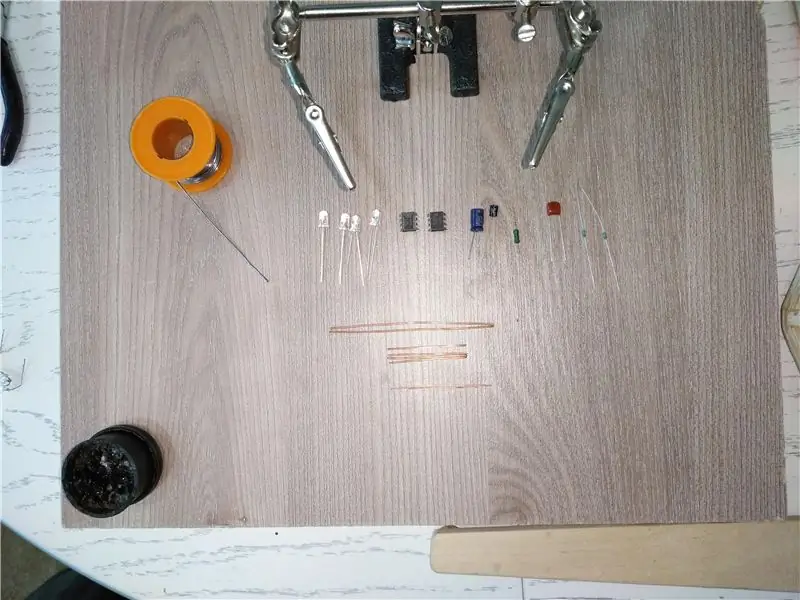

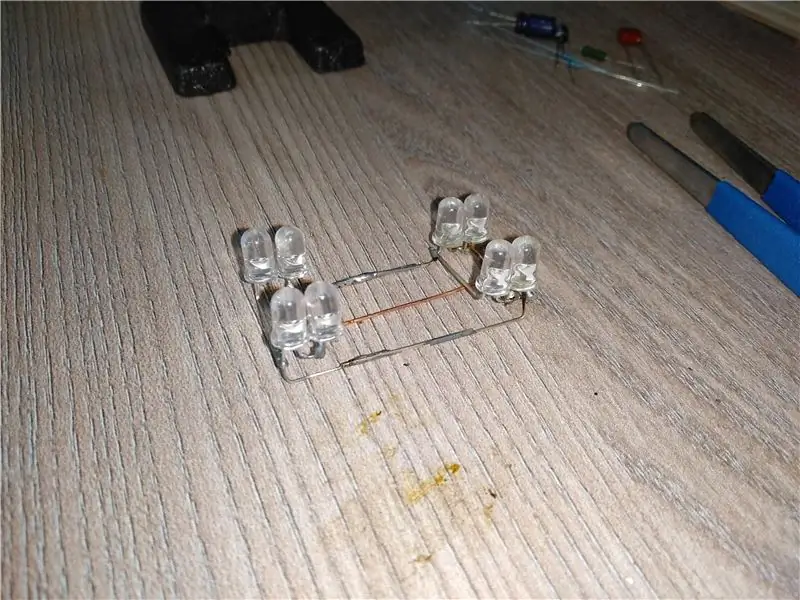

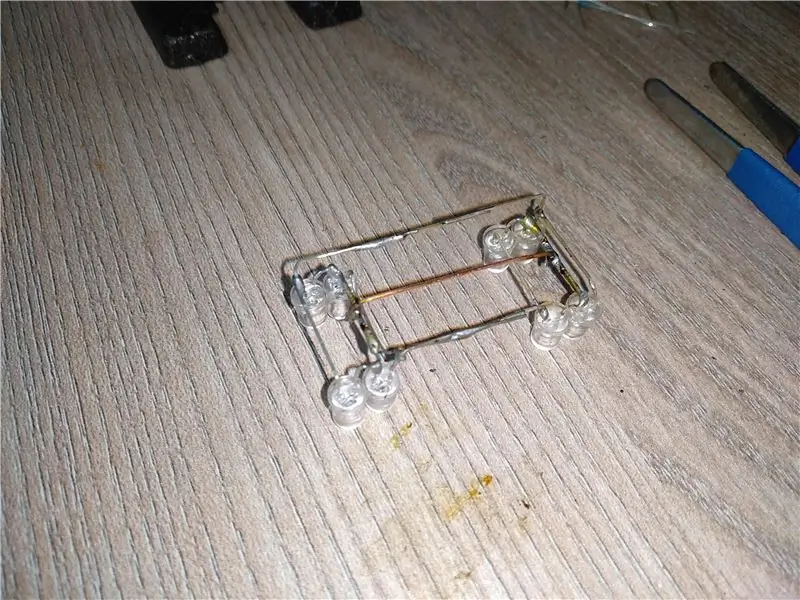

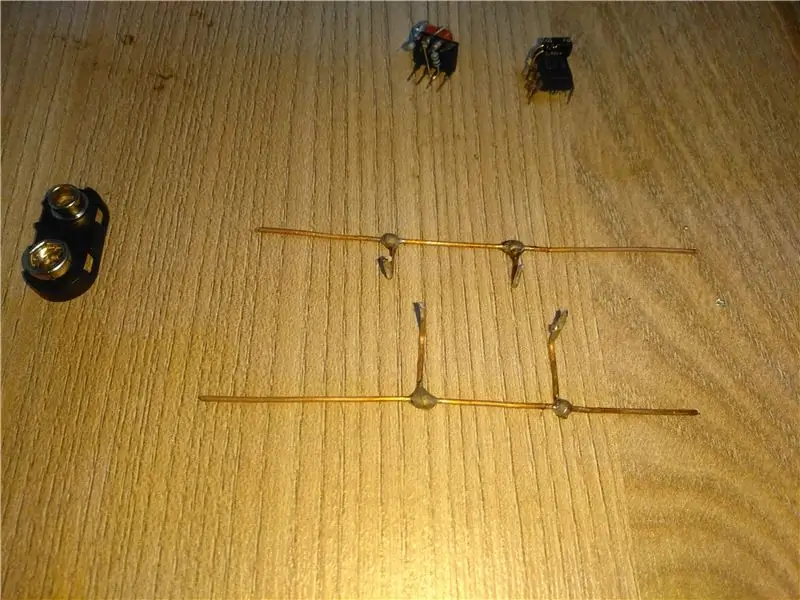

Trin 5: Elektronik og programmering

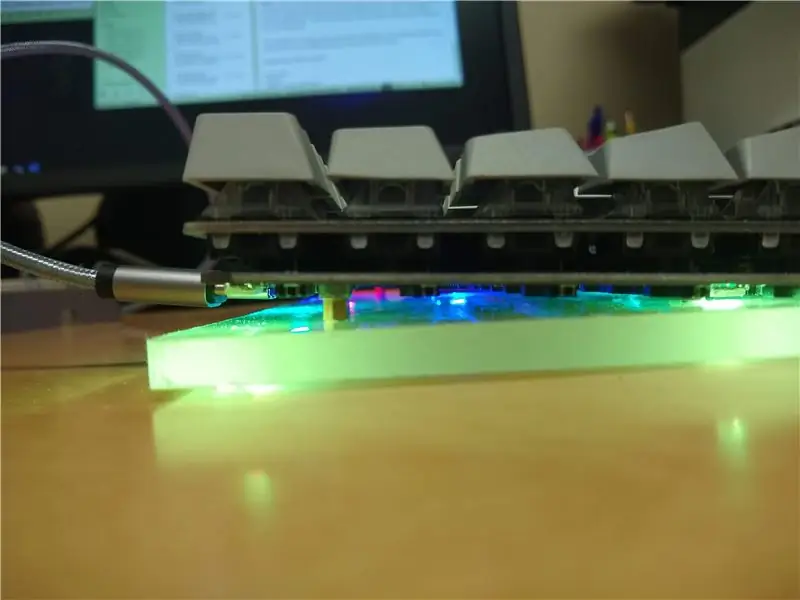

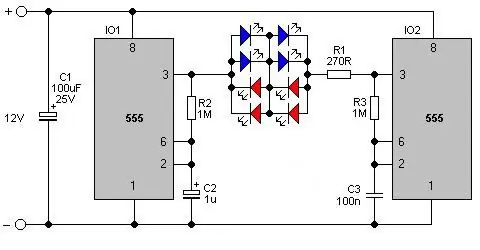

Elektronikken er alle udført med en Arduino Uno og et Adafruit Motor Shield.

Her er den grundlæggende idé om, hvordan jeg vil have det til at fungere:

- Når enheden er tændt, kører stepperne stativerne tilbage, indtil grænsekontakterne i venstre side udløses. Dette sætter positionen til nul. Stepperne kører derefter stativerne fremad, indtil 1 er centreret på timepanelet og 00 er centreret på minutpanelet.

- Når timen og minuttet er centreret, bevæger stativerne sig frem i tiden. En fuld position bevæger sig på bunden ved fuld hastighed hvert 5. minut, og en fuld position bevæger sig på toppen hver time.

- De midlertidige kontakter (ben 6-7) for at flytte stativerne fremad med en position (ca. 147 trin), og fortsæt derefter med tællingen af uret.

- Time- og minutbevægelserne har tællere, der sender søjlerne tilbage til venstre grænsekontakter og nulstiller dem til nul, når timen er gået over 12, og minutterne er gået forbi 55.

Jeg er stadig ikke klar over, hvad jeg skal gøre med koden. Jeg har fået det til at fungere i teorien med nedenstående kode, der kom fra Randofo. Denne kode bevæger minutlinjen et trin frem hver 200 ms (tror jeg), når en af grænsekontakterne er udløst. Det virker, men jeg er ret hurtigt ude af min dybde forbi det grundlæggende arbejde, jeg har udført her. Dette virker som et ret let problem for en klog Arduino -bruger, men jeg laver kun et projekt med et måske en gang om året, og hver gang jeg gør det, har jeg stort set glemt alt, hvad jeg lærte i det sidste projekt.

/*************************************************************

Motor Shield Stepper Demo af Randy Sarafan

For mere information se:

www.instructables.com/id/Arduino-Motor-Shi…

*************************************************************/

#include #include #include "utility/Adafruit_MS_PWMServoDriver.h"

// Opret motorskjoldsobjektet med standard I2C -adressen

Adafruit_MotorShield AFMS = Adafruit_MotorShield (); // Eller, opret den med en anden I2C -adresse (f.eks. For stabling) // Adafruit_MotorShield AFMS = Adafruit_MotorShield (0x61);

// Tilslut en trinmotor med 200 trin pr. Omdrejning (1,8 grader)

// til motorport nr. 2 (M3 og M4) Adafruit_StepperMotor *myMotor1 = AFMS.getStepper (300, 1); Adafruit_StepperMotor *myMotor2 = AFMS.getStepper (300, 2);

int delaylegnth = 7;

ugyldig opsætning () {

// start seriel forbindelse Serial.begin (9600); // konfigurer pin2 som input og aktiver den interne pull-up modstand pinMode (2, INPUT_PULLUP);

// Serial.begin (9600); // konfigureret serielt bibliotek med 9600 bps

Serial.println ("Stepper test!");

AFMS.begin (); // opret med standardfrekvensen 1,6KHz

//AFMS.begynder (1000); // ELLER med en anden frekvens, siger 1KHz myMotor1-> setSpeed (100); // 10 o/ min}

void loop () {

// læs trykknapværdien ind i en variabel int sensorVal = digitalRead (2); sensorVal == LAV; int forsinkelseL = 200; hvis (sensorVal == LOW) {Serial.println ("minutter ++"); // myMotor1-> trin (1640, BACKWARD, DOUBLE); for (int i = 0; i trin (147, BACKWARD, DOUBLE); // analogWrite (PWMpin, i); delay (delayL);} Serial.println ("Timer ++"); myMotor1-> trin (1615, FREM, DUBBEL);

// myMotor2-> trin (1600, BACKWARD, DOUBLE);

myMotor2-> trin (220, FREM, DOBBELT); // forsinkelse (forsinkelseL); } andet {

//Serial.println("Dobbelt spole trin ");

myMotor1-> trin (0, FREM, DOBBELT); myMotor1-> trin (0, BACKWARD, DOUBLE); }}

Trin 6: Saml basen

Basen er lavet af to plader med afstandsstykker, der holder dem sammen. Skruerne fastgøres til pladen gennem borede huller. Del nummer 6 på denne tegning er en anden 3D-printet del- en afstandsstykker, der også er en vugge til strømterminalen til trinmotorerne.

Trin 7: Tilføj midlertidige kontakter

De øjeblikkelige kontakter, Arduino og endestopkontakter fastgøres alle til frontpladen, så det er let at få adgang til elektronikken for at foretage ændringer- bare tag bagpladen af, og du kan nå alt.

Trin 8: Tilføj monteringsplade og grænsekontakter

Monteringspladen indeholder endestopkontakterne og lejesamlingen til stativerne. Denne del kan også forblive sammen, når du redigerer elektronikken.

Trin 9: Tilføj trinmotorer og gear

Steppermotorerne fastgøres til panelet med M4-skruer gennem gevindhuller, og de 3D-printede tandhjul presses på motorstolperne. Jeg brugte en udløserklemme for at få dem tæt og skyllende.

Trin 10: Tilføj stativer

På stativerne er der skåret huller i dem, der bærer på de to kuglelejer. Der er et lille mellemrum (.1 mm) mellem lejer og åbninger, som gør det muligt for stativet at bevæge sig frit.

Lejerne er klemt mellem tilpassede 3D -trykte afstandsstykker for at få den nøjagtige pasform, jeg havde brug for. Der er en stativplade på forsiden, der fungerer som en skive, der holder stativerne på plads.

Trin 11: Tilføj time- og minutstænger

Timer og minutter stænger fastgøres til stativerne med 12 mm afstandsstykker, hvilket skaber et mellemrum, der tillader afstand mellem stængerne og stativerne.

Trin 12: Tilføj forstørrelsesglas

Forstørrelsesglasene er billige lommeforstørrelsesglas, jeg fandt på amazon. De er forskudt fra forsiden af stængerne med 25 mm afstandsstykker.

Trin 13: Lærte lektioner

Jeg lærte meget om lineær bevægelse med dette projekt. Den tolerance, jeg brugte mellem lejer og slidser på stativerne, var lidt for meget, så hvis jeg skulle lave den igen, tror jeg, at jeg nok ville skære den i halve. Gabet på siderne af hullerne var også lidt for stort.

Motorerne fungerer, men jo længere udliggeren bliver, jo mere skal de arbejde. Jeg ville nok gå med 12V stepper i stedet for 5V.

Bagspillet burde også have været større, måske 0,25 mm. Gearene sad for stramt på stativerne med de første gear, jeg prøvede.

Anbefalede:

Sådan gør du: Installation af Raspberry PI 4 Headless (VNC) med Rpi-imager og billeder: 7 trin (med billeder)

Sådan gør du: Installation af Raspberry PI 4 Headless (VNC) med Rpi-imager og billeder: Jeg planlægger at bruge denne Rapsberry PI i en masse sjove projekter tilbage i min blog. Tjek det gerne ud. Jeg ville tilbage til at bruge min Raspberry PI, men jeg havde ikke et tastatur eller en mus på min nye placering. Det var et stykke tid siden jeg konfigurerede en hindbær

Sådan adskilles en computer med nemme trin og billeder: 13 trin (med billeder)

Sådan adskilles en computer med nemme trin og billeder: Dette er en instruktion om, hvordan du adskiller en pc. De fleste af de grundlæggende komponenter er modulopbyggede og nemme at fjerne. Det er dog vigtigt, at du er organiseret omkring det. Dette hjælper med at forhindre dig i at miste dele og også ved at lave genmonteringen til

Sådan styrer du husholdningsapparater med fjernsyn med fjernbetjening med timerfunktion: 7 trin (med billeder)

Sådan styrer du husholdningsapparater med fjernsyn med fjernbetjening med timerfunktion: Selv efter 25 års introduktion til forbrugermarkedet er infrarød kommunikation stadig meget relevant i de seneste dage. Uanset om det er dit 55 tommer 4K -fjernsyn eller dit billydsystem, har alt brug for en IR -fjernbetjening for at reagere på vores

Lineært ur ved hjælp af Arduino + DS1307 + Neopixel: Genbrug af hardware: 5 trin

Lineært ur ved hjælp af Arduino + DS1307 + Neopixel: Genbrug af hardware .: Fra tidligere projekter havde jeg en Arduino UNO og en Neopixel LED-strip tilbage, og ville lave noget anderledes. Fordi Neopixel-strip har 60 LED-lamper, menes at bruge det som et stort ur. For at angive timerne bruges et rødt 5-LED-segment (60 LED

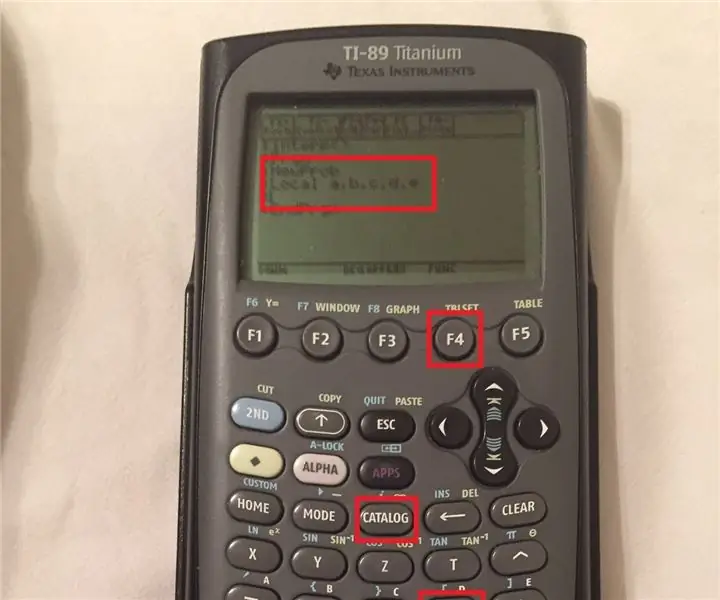

Sådan skriver du et lineært interpolationsprogram på en TI-89: 6 trin

Sådan skriver du et lineært interpolationsprogram på en TI-89: Ting at vide, før du starter. Nøgletitler vil være i parentes (f.eks. (ENTER)) og udsagn i anførselstegn er nøjagtige oplysninger, der vises på skærmen. Vigtige nøgler og tekststrenge, der introduceres i hvert trin, fremhæves i figurerne. Hvem