Indholdsfortegnelse:

- Forbrugsvarer

- Trin 1: Æts plexiglasset

- Trin 2: Udskriv materialerne

- Trin 3: Upload skitse til ATTiny85

- Trin 4: Lodning, lim og test

- Trin 5: Tilføj plexiglas til Project og nyd

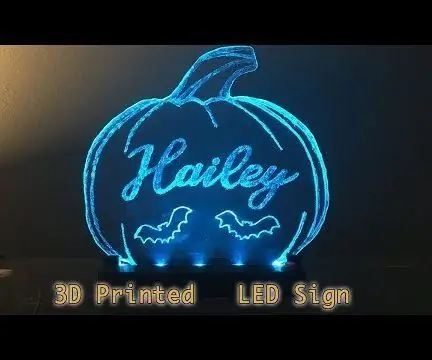

Video: 3D -trykt plexiglas LED -skilt: 5 trin

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:26

Til en Halloween -gave besluttede jeg at gøre nogen til et 3D -printet LED -skilt, der bruger udskiftelige plexiglasstykker til forskellige effekter. Jeg vil dele dette fantastiske projekt med jer, og jeg håber, at I vil lære noget af det at inkludere i andre projekter.

De fleste materialer kunne reddes fra reservedele såsom switch, knap, lysdioder og ledninger. Men for dem, der ønsker at købe nyt, har jeg linkene nede i forsyningerne. Hvis du ikke har en 3D -printer, kan denne stadig laves af træ, pap eller andet robust materiale. Hvis du vil have en gennemgang af projektet, er du velkommen til at se videoen. Ellers lad os komme ind i det:)

Forbrugsvarer

3D -printer (jeg har Ender 3)

Plexiglasark (jeg brugte 3 mm, men 3/4 mm vil også fungere)

Dremel/Rotary Tool

WS2812B LED (5x) momentan trykknap

1 Amp switch

Metalbatterier

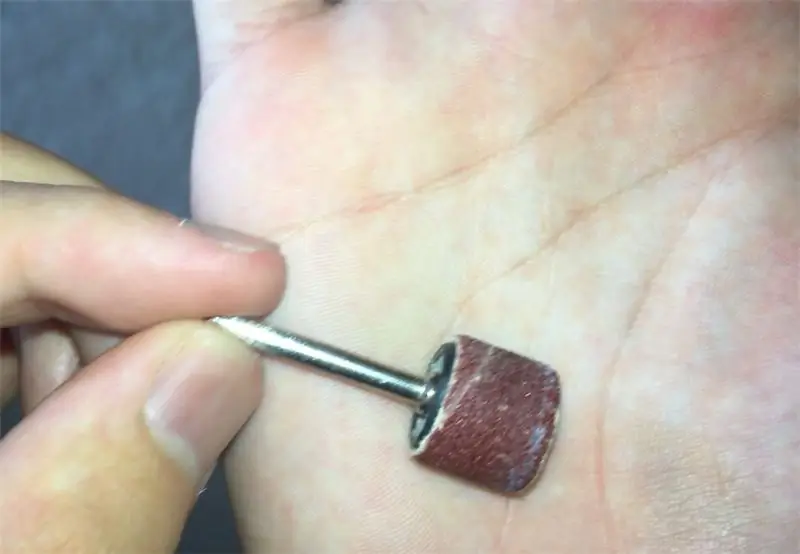

Trin 1: Æts plexiglasset

Startende med min yndlingsdel, udskæring af plexiglas. Jeg photoshoppede et billede og derefter udskrev billedet. Jeg ville sikre mig, at billedet var en god størrelse til rammen, og at billedet var proportionalt med det plexiglas, jeg skar ud. Bagefter tapede jeg billedet på bagsiden for at skitsere. Jeg brugte en bordsav til at gå præcist rundt om græskarets hjørner for at skære stykket ud.

Ved udskæring af billedet er det bedste værktøj at bruge en Dremel eller et lille roterende værktøj. Til spidsen brugte jeg en lille, tynd spids til at følge de præcise linjer. Det var generelt svært at følge linjerne, så jeg improviserede og gjorde det bedst, som jeg kunne. Dette sker på grund af tykkelsen af plexiglas, der er et stykke væk fra det faktiske billede. Afhængigt af spidsens rotation er spidsen svær at kontrollere og springer rundt i glasset. Jeg fandt ud af, at det er den bedste måde at undgå at glide ved at gå med enhedens rotation. Jeg kan godt lide at tilføje forskellige stilarter af skygge, fordi den vises anderledes under lyset og tilføjer mere af en 3D -effekt. Til skygge af teksten brugte jeg en spids med større diameter til at dække et større område. Dette kan være en kedelig proces og kan tage lang tid afhængigt af billeddetaljen. Jeg placerede en LED -lampe, som tillod mig at se projektet meget bedre og følge linjerne mere præcist. Dette projekt er universelt, plexiglasset kan let byttes ud, så du kan oprette flere skitser med forskellige stykker plexiglas til det ene 3D -trykte stativ. Efter at det var skåret ud og ætset, målte jeg basen for at få en god forståelse for, hvor bredt projektet skal gøres ved hjælp af en Digital Caliper.

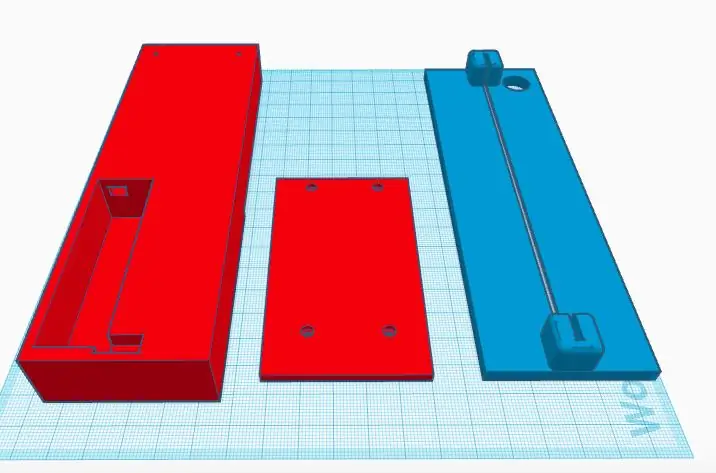

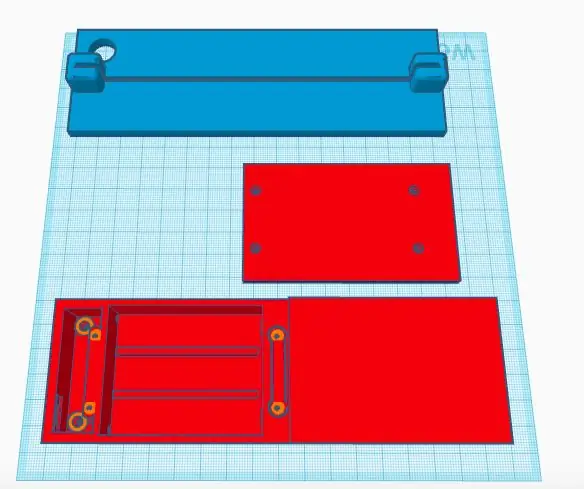

Trin 2: Udskriv materialerne

Forståelse af materialerne:

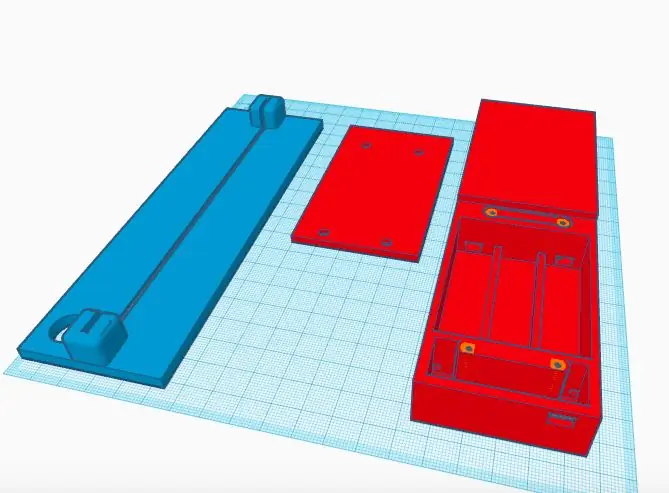

Til at starte med har vi 3D -printede dele, der starter med bundkortets kabinet. Dette indeholder den programmerbare ATTiny85 og eventuelle ekstra ledninger. På bagsiden er der to huller til de positive og negative ledninger, der kommer fra batterierne for at drive komponenterne. Det næste mellemrum nær fronten gør det muligt for de tre ledninger fra ATTiny at drive og styre de lysdioder, der sidder oven på kabinettet. Dette hovedstykke er kombineret som en batteripakke. Der er en kontakt foran, der tillader omkring 1 amp strøm at strømme igennem for at give komponenterne 4,5 volt til at fungere. Batterierne er i serie for at øge spændingen fra et standard 1,5v dobbelt A -batteri til 4,5v. Der er to huller, der forlader kabinettet for de positive og de negative ledninger. Der er fire skruehuller, der gør det muligt at skrue et låg fast med batteripakken for at sikre batterierne. Endelig holder toppen af projektet plexiglasset på plads direkte i midten af LED -strimlen for maksimal lysstyrke. Det har også et hul til knappen for at ændre farven. Dette låg er skruet ind fra batteripakken og limet på den anden side.

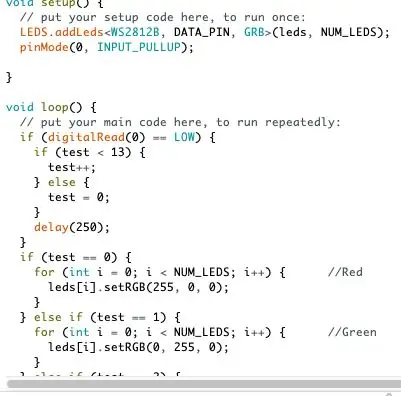

Trin 3: Upload skitse til ATTiny85

Koden går gennem 7 solide farver samt 7 forskellige animationer. Tilføj gerne dine egne farver eller animationer, men vær forsigtig med de hukommelsesbegrænsninger, ATTiny85 har. Dette projekt kan også også passe til en Arduino Nano. Lastrummet, der bærer ATTiny85, kan udvides. Jeg vil også linke en video om, hvordan man uploader til ATTiny85, da det kan være en lang proces. Når der trykkes på knappen, øges en variabel med en. Når variablen er indstillet mellem 0 og 6, viser den en ensfarvet farve. Ellers går det gennem animationer. Når variablen går forbi 13, nulstilles den tilbage til 0 og viser den startende ensfarvede farve.

Her er youtube -linket til at uploade til en ATTiny

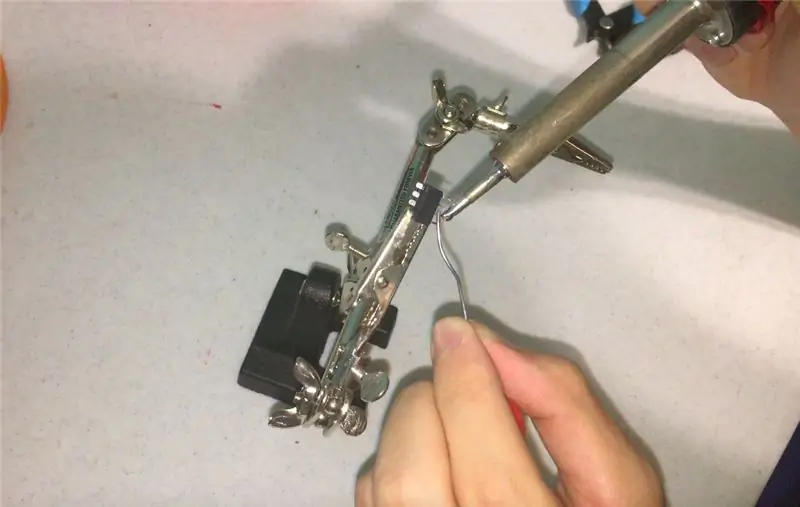

Trin 4: Lodning, lim og test

Lodning af ledningerne tog et stykke tid på grund af for -tinding af hver komponent, fjernelse af alle ledninger og montering af ledninger mellem de små huller. Sørg for at have ordentlig ventilation og ikke trække vejret ind. Jeg havde en blæser, der blæste, så dampene ville forsvinde. At have to par hjælpende hænder i metal hjalp med at forbedre loddemetalerne i stedet for at mine rystende hænder holdt dem.

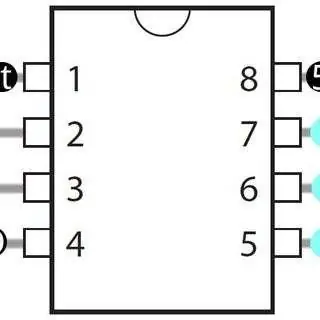

I batteripakken limede jeg metalpladerne fast på kabinettet ved hjælp af varm lim. I løbet af projektet varmlimede jeg også ledninger og loddetappe for at sikre dem. Jeg var nødt til at lodde ATTiny85 i henhold til dette layout. Jordledningen blev loddet til venstre for ATTiny på pin 4. Fra pin 4 var der to andre ledninger. Den ene gik til jorden af LED -strimlen, og den anden gik til den ene side af den momentane trykknap. Så fra den anden side af trykknappen gik en ledning til pin 5, som er den nederste højre side. Pin 6 blev brugt til at styre LED-signalet, og den øverste højre pin havde 5v til at drive controlleren samt en ledning, der førte til LED'erne igen for at drive stripen. Knappen blev brugt som input pull-up i koden, så den kan modtage og passere et jordsignal, når der trykkes på den. Jeg sørger for at teste mine komponenter efter hvert trin, når de modtager strøm- og jordledningen. Dette hjælper med at finde ud af, hvad der kan have forårsaget et problem, hvis der opstår et, og jeg kan nemt gå tilbage. Når jeg limede de 3D -printede dele sammen, brugte jeg en lim kaldet e6000, som tørrer ret hurtigt, og jeg har haft stort held med at bruge denne lim til andre projekter. Jeg brugte mange forskellige typer klemmer for at garantere en stærk binding mellem delene. Det er vigtigt ikke at spænde projektet for hårdt fast, eller at stykkerne ikke bevæger sig ud af stedet. Da jeg fik sat klemmerne op, sørgede jeg for, at projektet stadig kørte.

Trin 5: Tilføj plexiglas til Project og nyd

Jeg håber, at du nød dette projekt! Lad mig vide, om du har oprettet dette projekt, eller hvad du synes om dette projekt. Hvis du har kommentarer, spørgsmål eller andre ideer, så lad mig det vide i kommentarerne herunder. Tak for din tid, og jeg håber, at du har lært værdifulde nøglepunkter, du kan implementere i dette projekt og mange andre.

Anbefalede:

Arduino bil omvendt parkering alarmsystem - Trin for trin: 4 trin

Arduino bil omvendt parkering alarmsystem. Trin for trin: I dette projekt vil jeg designe en simpel Arduino bil omvendt parkeringssensorkreds ved hjælp af Arduino UNO og HC-SR04 ultralydssensor. Dette Arduino -baserede bilomvendt alarmsystem kan bruges til en autonom navigation, robotafstand og andre rækkevidde

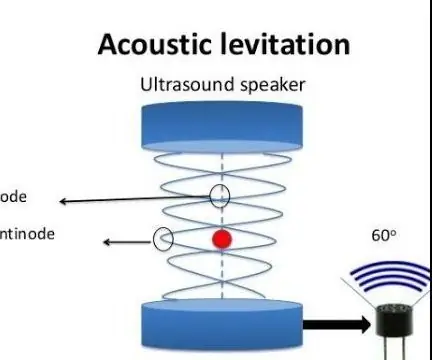

Akustisk levitation med Arduino Uno trin for trin (8 trin): 8 trin

Akustisk levitation med Arduino Uno Step-by Step (8-trin): ultralyds lydtransducere L298N Dc kvindelig adapter strømforsyning med en han-DC-pin Arduino UNOBreadboard Sådan fungerer det: Først uploader du kode til Arduino Uno (det er en mikrokontroller udstyret med digital og analoge porte til konvertering af kode (C ++)

Plexiglas VESA -holder til tablet -pc: 5 trin

Plexiglas VESA -holder til tablet -pc: Jeg har en Lenovo X61t. Det er deres lille bærbare computer, der også er en tablet. Jeg kører Ubuntu Linux på det, men denne Instructable er sandsynligvis Windows -kompatibel. Jeg købte en VESA monteringsarm fra Ergotron. Jeg ville være i stand til at flytte min bærbare til bedre erg

DIY LED plexiglas hjerte: 7 trin

DIY LED plexiglashjerte: Lige siden jeg så denne fantastiske dør, denne fantastiske dør for et stykke tid siden, ville jeg lave noget lignende til mig selv. Jeg besluttede, at jeg ville prøve noget i mindre skala, så et indrammet hjerte til en speciel person er perfekt

Plexiglas ætsning del 1: 5 trin

Plexiglas Ætsning Del 1: vi alle elsker billeder af noget, det være sig biler eller den instruerbare robot. i denne serie på tre eller fire dele vil jeg vise dig, hvordan du laver spektakulære raderinger af disse billeder ved hjælp af meget få værktøjer. her vil jeg bruge linux's pingvin som et eksempel på