Indholdsfortegnelse:

- Trin 1: Workshop

- Trin 2: Prototyper

- Trin 3: Design plastdelene

- Trin 4: Udskriv delene

- Trin 5: Design kredsløb og lav pcb

- Trin 6: Skriv software

- Trin 7: Saml

Video: Automatisk kattefoder dispenser: 7 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:27

Fusion 360 -projekter »

Hvis du ikke kontrollerer mængden af mad, som din kat spiser, kan det føre til overspisning og overvægtige problemer. Dette er især tilfældet, hvis du er væk hjemmefra og efterlader ekstra mad til din kat at indtage på egen plan. Andre gange kan du indse, at du glemmer at sætte hendes foder til tiden og umuligt at tage hjem.

DIY automatisk kattefoder dispenser kan betjene og dosere en præcis mængde tørfoder når som helst du forudindstiller og kan styres med din mobiltelefon overalt i verden.

Dette projekt er et komplet læringsprojekt fra 3d -print til design i fusion360, fra arduino -programmering til iot basics, elektronisk design i ørn til diy tosidet pcb -produktion.

Hovedkapitler i denne instruerbare er

Workshop: Denne del er ikke direkte relateret til den faktiske produktion, men kan inspirere læsere med små ejendomme. Alt design, 3d -print, pdb -produktion, prototyper, elektronisk design og fremstilling udføres på et 2x2m værksted.

Prototyper: Perfekt design er næsten umuligt at opnå. Hver -mislykket- design -iteration bringer imidlertid nye ideer, løser problemer og fører design til et højere niveau. Så selvom et instruktionssæt ikke typisk indeholder mislykkede forsøg, inkluderede jeg dem kort, fordi de viser fremskridt og begrundelse bag det endelige design.

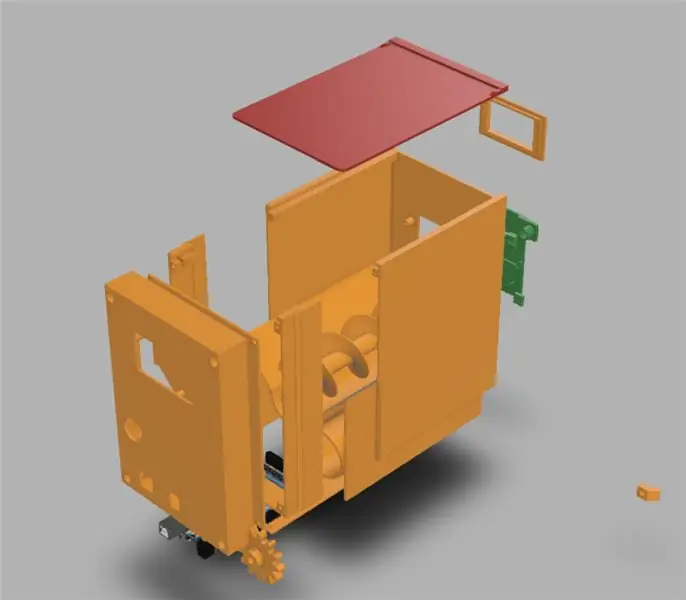

Mekanisk design: Design af mekanik og container.

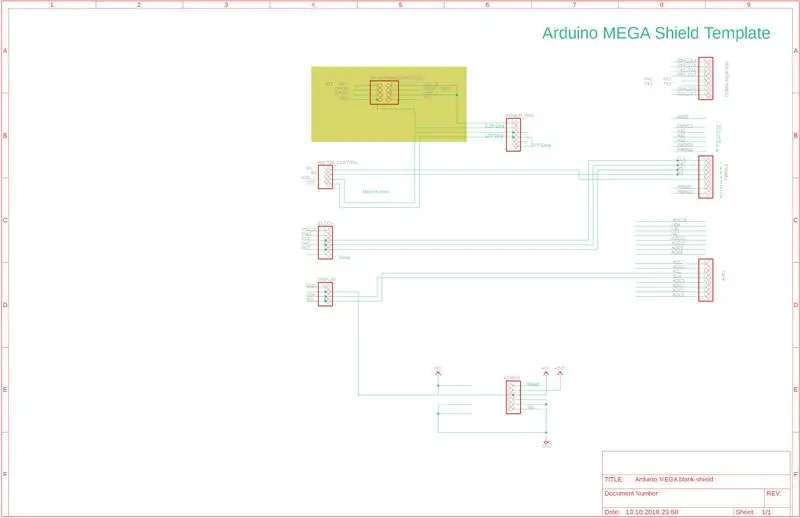

Elektronikdesign: Dette projekt er baseret på Arduino Mega board. En kraftenhed, en urenhed, DC -motorstyringsenhed og ESP8266 wifi -enhed er samlet på et specialdesignet printkort. Du kan finde relateret instruerbar her

Programmering: Nogle grundlæggende Arduino programmering. Lidt ESP8266 programmering. En lille webserver er blevet oprettet ved hjælp af Arduino og esp8266.

Produktion: 3D -printning af alle fusion360 designede dele og samling af dem. De fleste dele er 3D -printede. andet end plast er der en metalstang og flere metalskruer. Resten er elektronik og en jævnstrømsmotor.

Trin 1: Workshop

Værkstedet indeholder alle de nødvendige værktøjer til fremstilling af elektroniske kredsløb, PCB -fremstilling, 3d -print, modelmaling og nogle andre små produktionsværker. Der er en Windows -stationær computer, der er forbundet til en 3d -printer og også bruges til elektronisk musikfremstilling.

Selvfølgelig er mere plads altid bedre for en amatør. Tæt placering af værktøjer og nogle smarte tricks som f.eks. At placere 3d -printer over computerskærmene kan dog skabe et brugbart og behageligt arbejdsområde.

Selvom et værksted måske aldrig er den direkte del af en Instructable Det er værd at nævne om det her som hovedfasen i processen.

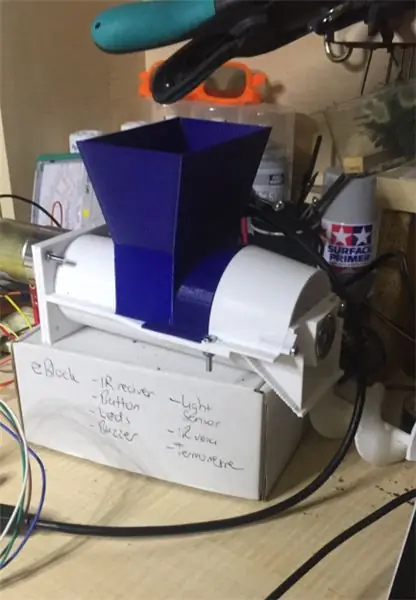

Trin 2: Prototyper

Projektets varighed blev fuldstændig undervurderet. Det startede med et skøn på tre til fem uger. Det blev afsluttet på mere end 40 uger. Da jeg ikke kunne investere kontinuerlig tid til dette projekt, kan jeg ikke være sikker på den faktiske tid, der er brugt på projektet, men jeg er sikker på, at hver del af dette projekt tog mere end forventet.

Jeg har brugt lang tid på prototyper.

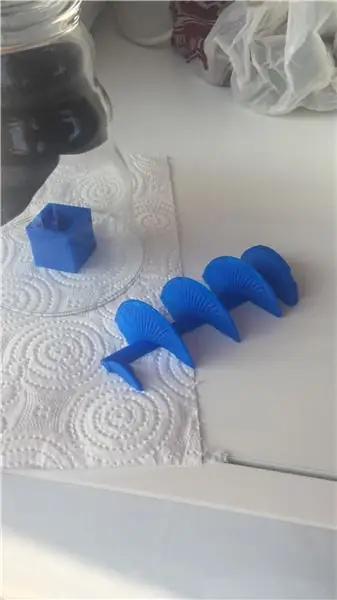

Arkimedes skrue

Prototyping startede med Archimedes skruer. Dette var også mit første Fusion 360 -projekt. Jeg lavede og printede mindst 8 forskellige skruer, mens jeg lærte den store software kaldet Fusion 360. (Fusion 360 er gratis software til hobbyfolk, og mens du kan lave temmelig sofistikerede ting, er indlæringskurven ikke så stejl) De første blev skåret fra midten i to. Jeg kunne ikke finde en måde at 3d printe et lodret stykke skrue. Efter at have trykt to halvdele limede jeg dem sammen, hvilket er en meget ineffektiv og stalket måde at lave en arkimedes -skrue på. Derefter indså jeg, at hvis jeg tilføjer "fanænder" til printeren, forbedres den lodrette udskriftskvalitet. Der er mange forskellige typer "fan ænder", så jeg måtte finde den bedste kombination ved forsøg og fejl. Endelig endte jeg med en næsten perfekt arkimedes -skrue, der blev trykt som et stykke.

Foderbeholder

En anden udfordring var udformningen af foderbeholderen. Væsker kan overføres med skruen uden problemer. Faste materialer som tørfoder til katte var imidlertid et problem på grund af syltetøj. Jeg forsøgte at skabe noget sikkerhedsrum for at forhindre papirstop og indså også, at tilføjelse af bagudgående bevægelse for hver fremadgående bevægelse af skruen reducerede papirstop betydeligt. Halvt rørformet endeligt design og softwarekontrolleret bagudbevægelse fjernede fuldstændigt risikoen for fastklemning.

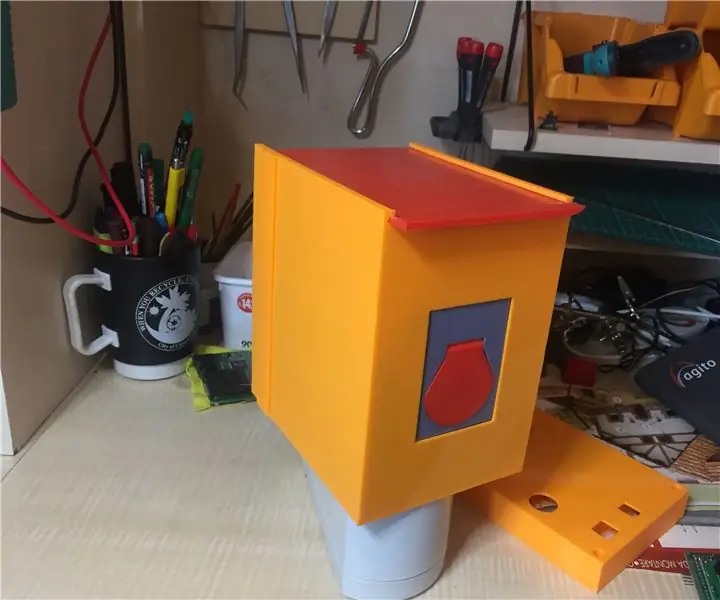

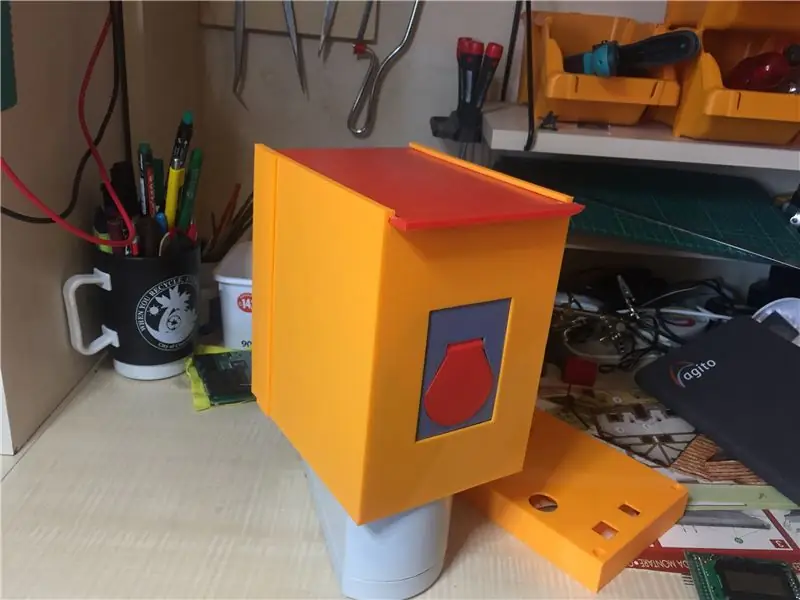

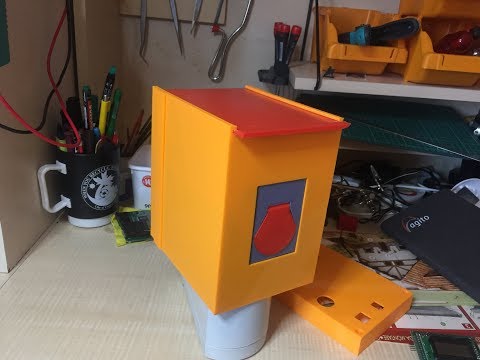

Kassen

I starten af projektet printede jeg hele kassen i printeren. Da printerens størrelse var mindre end boksens størrelse, måtte jeg dele den i stykker, hvilket gjorde boksen meget svag og grim. Så overvejede jeg en trækasse. Anden prototypes vægge var træ. Nogle produktionsvanskeligheder (jeg havde ikke et ordentligt sted og værktøjer til at skære og omforme træ) Jeg besluttede at genoverveje fuldt trykt æske til den tredje prototype (eller sidste design). Jeg gjorde designet mere effektivt og mindre, så jeg kunne udskrive det som et stykke. Teoretisk blev denne fremgangsmåde arbejdet. I praksis tager udskrivning af store objekter for meget tid, og ethvert problem med printeren kan ødelægge slutproduktet når som helst selv den 14.. time med tryk. I mit tilfælde var jeg nødt til at stoppe med at udskrive, før det var færdigt og skulle designe og udskrive manglende segment som en ekstra del. Til den næste prototype tænker jeg at bruge plexi til æggets vægge.

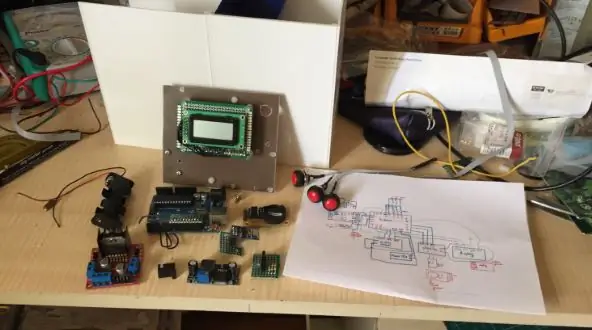

Arduino

Jeg startede med Uno. Det var mindre og så nok ud til mine formål. Jeg undervurderede imidlertid softwareudviklingskompleksiteten. Uno har kun et serielt output, og da jeg brugte dette output til esp8266-kommunikation, havde jeg ingen fejlfindingsport til at logge på variabler osv., Og det viste sig, at uden realtidsfejlfinding var det næsten umuligt at kode selv en lille webtjeneste. Jeg skiftede til Arduino Mega. (som ændrede æskenes design)

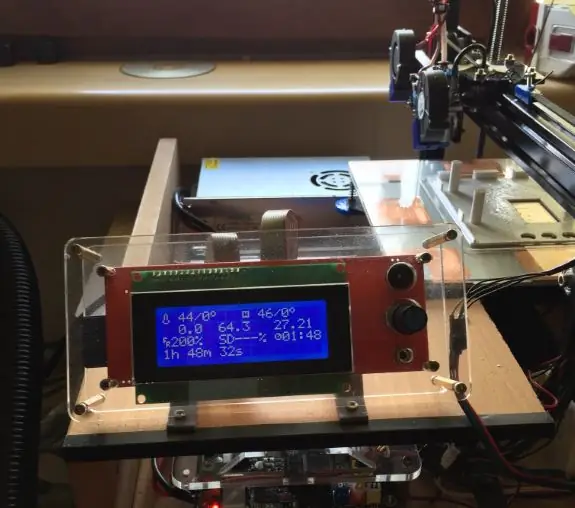

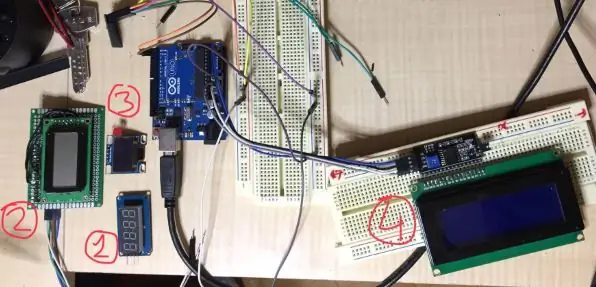

Viser

Under udviklingen af projektet forsøgte jeg næsten alle typer skærme på markedet, herunder et lille oled -display. Hver af dem havde fordele og ulemper. Oled var dejlig, men så lille ud og var dyr i forhold til det overordnede design. 7segmet LED -skærme var lyse, men lidt til stede lidt information. Så jeg brugte 8x2 lcd -skærm til det endelige design. De fremtidige designs indeholder muligvis ingen skærm eller et større oled -display, der ser godt ud.

Knapper

Jeg satte tre knapper til styring af enheden i de første prototyper. Derefter besluttede jeg mig for ikke at bruge dem i de følgende designs, fordi det tager tid at samle dem, jeg kunne ikke gøre dem robuste nok, og de tilføjede ekstra kompleksitet til enhedens anvendelighed.

Elektronik prototyper

Jeg lavede flere elektroniske prototyper. Nogle af dem var på brødbrættet, nogle af dem på et kobberbrødbræt. Til det endelige design lavede jeg en brugerdefineret pcb ved hjælp af en modificeret 3D -printer. (her er instruktionen til det projekt)

Trin 3: Design plastdelene

Du kan finde design af alle 3d -delene i dette ting -link.

Du kan også nå Fusion 360 -designet på:

Trin 4: Udskriv delene

Alle 3d -printerdele kan findes her:

Vær opmærksom. Udskrivning tager tid. Den yderste boks, som er den største del, kan tage op til de 14 timer at fuldføre.

Archimedes 'skrue er den særlige del, du skal udskrive lodret. Du har muligvis brug for en god luftblæser (sjov and) for at køle ned smeltet filmanet, når den strømmer ud af dysen.

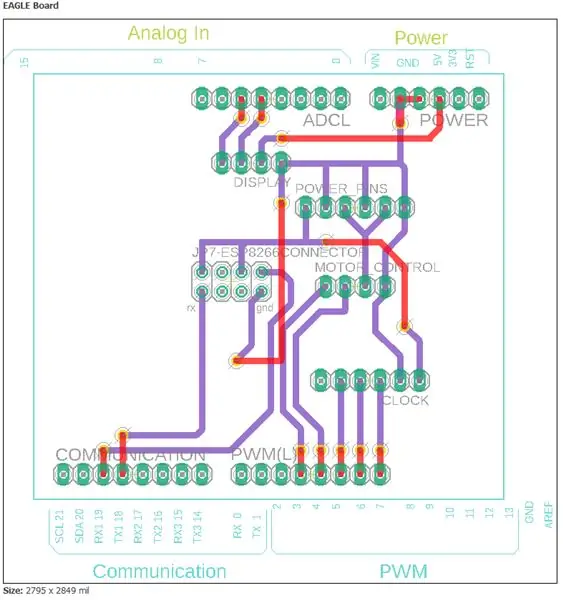

Trin 5: Design kredsløb og lav pcb

PCB -fremstilling til dette projekt er beskrevet her.

EAGLE kredsløbsdesignfiler er

De fleste dele er elektronikmoduler som:

- Ur,

- DC motorstyring,

- display kontrol,

- Skærm,

- esp8266,

- arduino mega

- effektomformer

Der er mange forskellige varianter af disse modeller. De fleste af dem har lignende input/output, så det vil være let at tilpasse det nuværende ørndesign. Nogle ændringer kan dog være nødvendige.

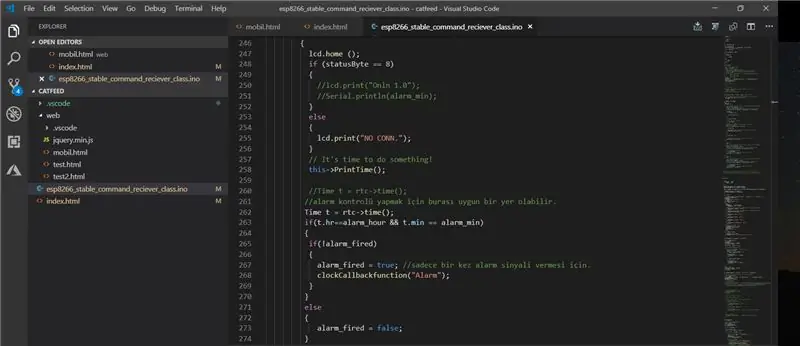

Trin 6: Skriv software

Du kan finde den komplette kode her.

Denne kode fungerer muligvis ikke på nogle Arduino -borddefinitioner. Jeg brugte Arduino AVR Boards 1.6.15. Nyere fungerede ikke (eller arbejdede med nogle mindre eller større problemer)

Jeg tilføjede også en html -prøvekode. HTML -sider kan bruges til at teste enhedens wifi -forbindelsesmuligheder.

Enheden accepterer simple html url -kommandoer. For eksempel: for at begynde at fodre kan du ganske enkelt sende "https://192.168.2.40/?pin=30ST" fra browseren. (IP -adressen kan ændre sig i henhold til dine lokale netværksindstillinger). Ud over at starte og stoppe enheden kan du indstille tid og indstille alarm ved hjælp af det samme format med forskellige params.

Denne html -kommando modtages af esp8266 og analyseres af softwaren. Software fungerer som en simpel webserver. Det udfører kommandoer og returnerer 200, hvis det lykkes.

Denne kontrolmetode er ikke den mest elegante måde at kontrollere iot -enheder på. Her kan du finde bedre måder til IOT -kommunikation såsom MQTT. Jeg planlægger at revidere softwaren for at indeholde en bedre protokol.

Jeg brugte Microsoft Visual Code som editor. Jeg startede med Arduino IDE, men skiftede til VSCode. Jeg anbefaler kraftigt, at hvis du skal skrive kode til mere end 100 linjer, skal du ikke engang tænke på at bruge Arduino IDE.

Trin 7: Saml

Detaljeret montagevideo og fungerende prototype video er her

Anbefalede:

Adgangskontrol til kattefoder (ESP8266 + Servomotor + 3D -udskrivning): 5 trin (med billeder)

Adgangskontrol til foder til katte (ESP8266 + Servomotor + 3D -udskrivning): Dette projekt går over den proces, jeg brugte til at oprette en automatiseret kattefoderskål til min ældre diabetiske kat Chaz. Se, han skal spise morgenmad, før han kan få sit insulin, men jeg glemmer ofte at hente hans madret, før jeg går i seng, hvilket ødelægger

Arduino Project: Dispenser til kattefoder: 6 trin

Arduino Project: Cat Food Dispenser: Denne instruerbare blev oprettet for at opfylde projektkravet fra Makecourse ved University of South Florida (www.makecourse.com)

Super stilfuld automatisk kattefoder: 3 trin (med billeder)

Super stilfuld automatisk kattefoder: Jojo er en super smuk kat. Jeg elsker ham i alle aspekter, undtagen at han bliver ved med at vække mig hver dag kl. 4 om morgenen til sin mad, så det er på tide at få en automatisk kattefoder til at redde min søvn. Han er dog så smuk, at når jeg vil finde den rigtige

Automatisk WiFi -planteføder med reservoir - Indendørs/udendørs dyrkningssætning - Vandplanter automatisk med fjernovervågning: 21 trin

Automatisk WiFi -planteføder med reservoir - Indendørs/udendørs dyrkningssætning - Vandplanter automatisk med fjernovervågning: I denne vejledning vil vi demonstrere, hvordan du konfigurerer et brugerdefineret indendørs/udendørs planteføderanlæg, der automatisk vanner planter og kan overvåges eksternt ved hjælp af Adosia -platformen

Automatisk Cornflakes -dispenser (keramisk): 14 trin

Automatisk Cornflakes Dispenser (Cerematic): Min idé: Til mit sidste projekt i mit første år fik jeg lov til at udarbejde et projekt, jeg kunne lide. For mig blev valget hurtigt taget. Det forekom mig en original idé at automatisere en kornautomat, så du kan styre maskinen eksternt. Efter lidt r