Indholdsfortegnelse:

- Forbrugsvarer

- Trin 1: CAD -design

- Trin 2: Forberedelse og samling

- Trin 3: Første bevægelsestest

- Trin 4: Maling og genmontering

- Trin 5: Fejlrettelse N.1

- Trin 6: Fejlrettelse N.2

- Trin 7: Elektronik

- Trin 8: Softwareovervejelser

- Trin 9: Pneumatisk klemme

Video: DIY robotarm 6 akser (med trinmotorer): 9 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:27

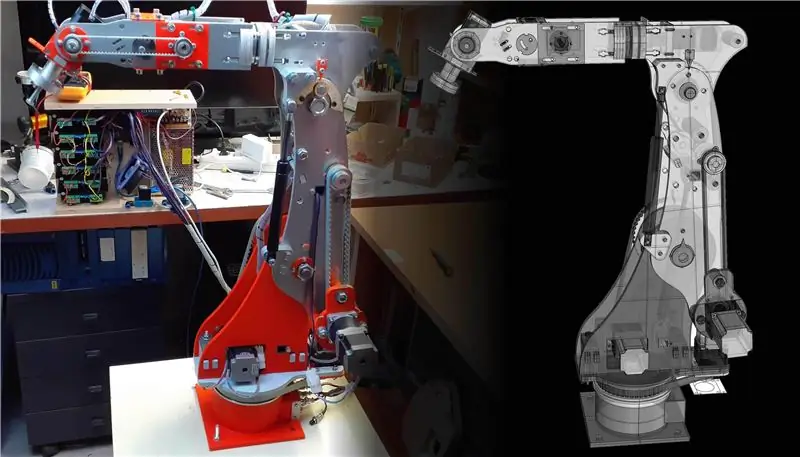

Efter mere end et års studier, prototyper og forskellige fejl lykkedes det mig at bygge en jern / aluminium robot med 6 frihedsgrader styret af trinmotorer.

Den sværeste del var designet, fordi jeg ønskede at nå 3 grundlæggende mål:

- Lav realiseringsomkostning

- Nem montering selv med lidt udstyr

- God præcision ved bevægelse

Jeg har designet 3D -modellen med Rhino flere gange, indtil (efter min mening) et godt kompromis, der opfylder de 3 krav.

Jeg er ikke ingeniør, og før dette projekt havde jeg ingen erfaring med robotteknologi, så en person, der var mere erfaren end mig, kunne finde designfejl i det, jeg gjorde, men jeg kan stadig sige, at jeg er tilfreds med det endelige resultat, jeg opnåede.

Forbrugsvarer

for mere info besøg min personlige blog

Trin 1: CAD -design

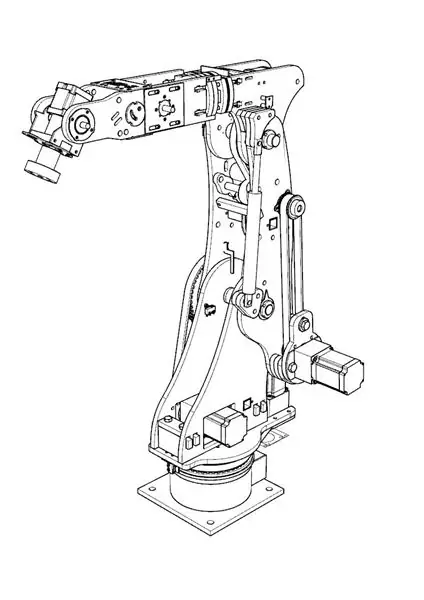

Inden jeg nåede frem til den endelige model, designede jeg mindst 8 forskellige prototyper med forskellige transmissionssystemer, men ingen kunne opfylde de 3 krav beskrevet ovenfor.

Ved at sammensætte de mekaniske løsninger af alle de fremstillede prototyper (og også acceptere nogle kompromiser) kom den endelige model frem. Jeg tællede ikke de timer, jeg tilbragte foran CAD'en, men jeg kan forsikre dig om, at de virkelig var mange.

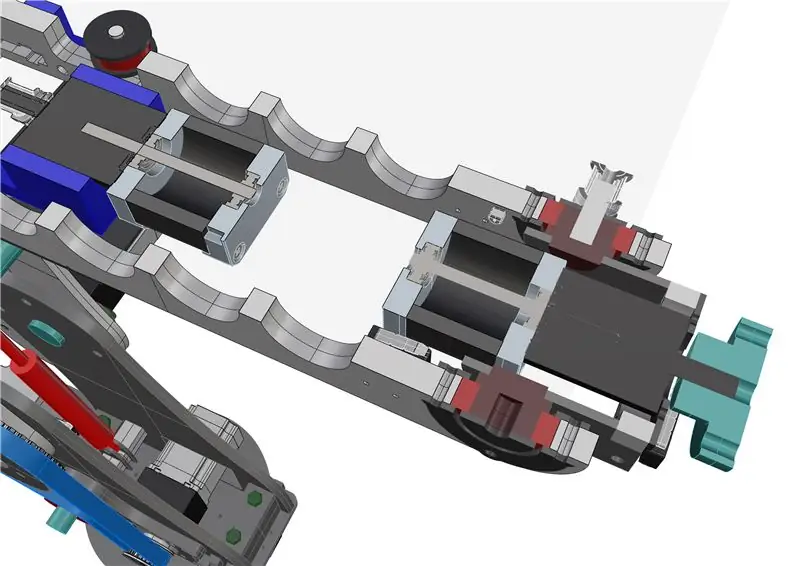

Et aspekt at huske på i designfasen er, at selv et enkelt gram tilføjet til enden af robotens håndled multipliceres på bekostning af momentmotstanden for motorerne ved basen, og derfor tilføjes mere vægt og jo flere motorer skal beregnes for at udholde indsatsen.

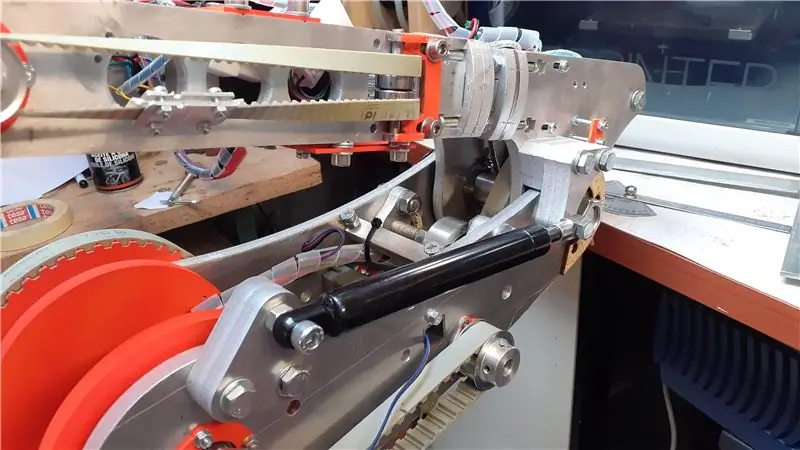

For at "hjælpe" motorerne med at modstå belastningen påførte jeg gasstempler på 250N og 150N.

Jeg tænkte på at reducere omkostningerne ved at oprette robotten med laserskårne jernplader (C40) og aluminium med tykkelser fra 2, 3, 5, 10 mm; laserskæring er meget billigere end 3D metalfræsning.

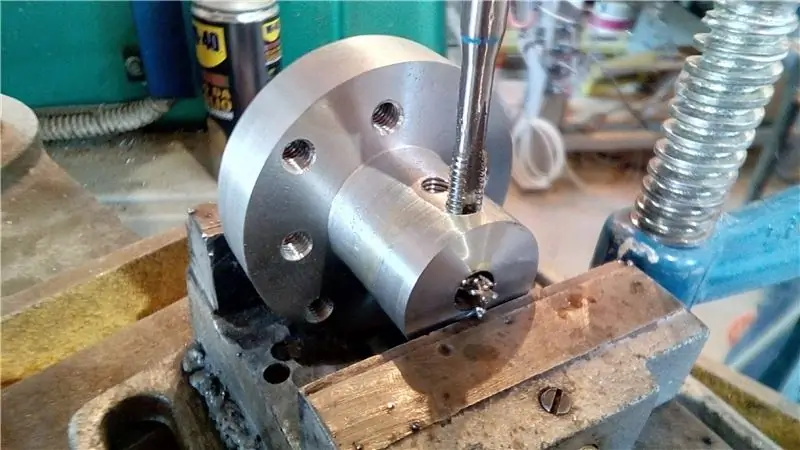

Efter at have designet hver enkelt komponent lavede jeg formen på stykkerne i.dxf og sendte dem til skærecentret. Resten af komponenterne blev fremstillet af mig selv ved drejebænken.

Trin 2: Forberedelse og samling

Endelig er det tid til at gøre mine hænder beskidte (det er det, jeg gør bedst) …

Konstruktionsfasen har taget mange timers arbejde med at forberede stykkerne, manuel arkivering af hullerne, samlingerne, gevindene og drejningen af navene. Det faktum at have designet hver enkelt komponent for at kunne arbejde med få arbejdsredskaber har fået mig til ikke at have store overraskelser eller mekaniske problemer.

Det vigtigste er ikke at skynde sig med at afslutte tingene, men at være omhyggelig og følge hver eneste linje i projektet, improvisering på dette stadium fører aldrig til gode resultater.

At realisere lejesæderne er ekstremt vigtigt, fordi hver led hviler på dem, og endda et lille spil på et par procent kan kompromittere projektets succes.

Jeg fandt mig selv nødt til at lave stifterne om, fordi jeg med drejebænken havde fjernet cirka 5 cent mindre end lejehullet, og da jeg forsøgte at montere det, var spillet uhyrligt tydeligt.

De værktøjer, jeg brugte til at forberede alle stykkerne, er:

- boremaskine

- kværn / dremel

- slibesten

- manuel fil

- drejebænk

- Engelske nøgler

Jeg forstår, at ikke alle kan have en drejebænk derhjemme, og i dette tilfælde vil det være nødvendigt at bestille stykkerne til et specialiseret center.

Jeg havde designet stykkerne til at blive laserskåret med de lidt mere rigelige led for at kunne perfektionere dem i hånden, fordi laseren, hvor præcis den end er, genererer et konisk snit, og det er vigtigt at overveje det.

Arbejde med filen i hånden hver led, jeg lavede for at generere en meget præcis kobling mellem delene.

Selv hullerne i lejesæderne havde jeg gjort mindre og derefter reamet dem i hånden med dremel og en masse (men virkelig meget) tålmodighed.

Alle trådene lavede jeg i hånden på borepressen, fordi den maksimale vinkelrethed mellem instrumentet og stykket er opnået. Efter at have forberedt hvert stykke er det længe ventede sandhedens øjeblik ankommet, samlingen af hele robotten. Jeg blev overrasket over at opdage, at hvert stykke passede nøjagtigt ind i det andet med de rigtige tolerancer.

Robotten er nu samlet

Inden jeg foretog mig noget andet, foretrak jeg at foretage nogle bevægelsestest for at sikre, at motorerne er korrekt designet, hvis jeg finder problemer med motorerne, især deres stramningsmoment, bliver jeg tvunget til at lave en god del af projektet om.

Så efter også montering af de 6 motorer tog jeg den tunge robot til mit loftslaboratorium for at indsende den til de første tests.

Trin 3: Første bevægelsestest

Efter at have afsluttet den mekaniske del af robotten samlede jeg hurtigt elektronikken og tilsluttede kun kablerne til de 6 motorer. Testresultaterne var meget positive, leddene bevæger sig godt og i de på forhånd etablerede vinkler opdagede jeg et par let løste problemer.

Det første problem vedrører fælles nr. 3, som ved maksimal forlængelse overbelastede bæltet for meget og undertiden forårsagede tab af trin. Løsningen på dette problem har ført mig til forskellige argumenter, som vi vil se i det næste trin.

Det andet problem vedrører det fælles nr. 4, var løsningen af bæltetorsionen ikke for pålidelig og genererede problemer. I mellemtiden begyndte robotens jerndele at lave små rustpunkter, så med muligheden for at løse problemerne benyttede jeg også lejligheden til at male den.

Trin 4: Maling og genmontering

Jeg kan ikke specielt lide malerfasen, men i dette tilfælde er jeg forpligtet til at gøre det, fordi jeg elsker det endnu mindre.

På jernet lagde jeg først en primer, der fungerer som baggrund for den røde fluomaling.

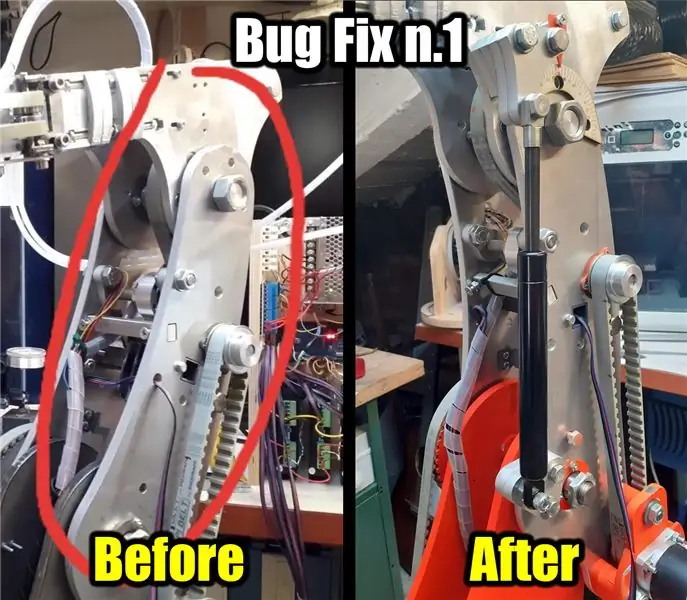

Trin 5: Fejlrettelse N.1

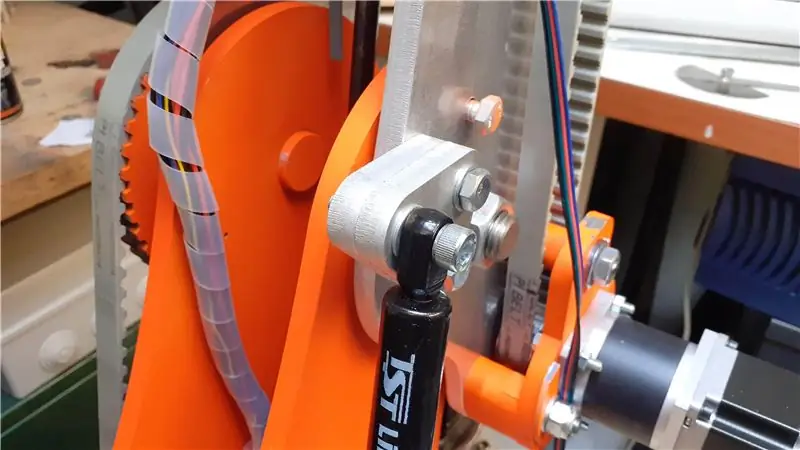

Efter testresultaterne var jeg nødt til at foretage nogle ændringer for at forbedre robotens nøjagtighed. Den første ændring vedrører leddet nr. 3, især når det var i den mest ugunstige tilstand, udøvede en overdreven trækkraft af bæltet, og derfor var motoren altid under stress. Løsningen var at hjælpe ved at anvende en kraft i modsætning til rotationsretningen.

Jeg brugte hele nætter på at tænke på, hvad der kunne være den bedste løsning uden at skulle gøre alt igen. Oprindeligt tænkte jeg på at anvende en stor torsionsfjeder, men på nettet fandt jeg ikke noget tilfredsstillende, så jeg valgte et gasstempel (da jeg allerede havde designet til led nr. 2), men jeg var stadig nødt til at beslutte, hvor jeg skulle placere det, fordi jeg havde ikke plads nok.

Da jeg opgav lidt om æstetik, besluttede jeg, at det bedste sted at placere stemplet var på siden.

Jeg foretog beregningerne om stempelets nødvendige effekt i betragtning af det punkt, hvor det skulle udøve kraften, og derefter bestilte jeg på ebay et 150 N stempel langt 340 mm, så designede jeg de nye understøtninger for at kunne rette det.

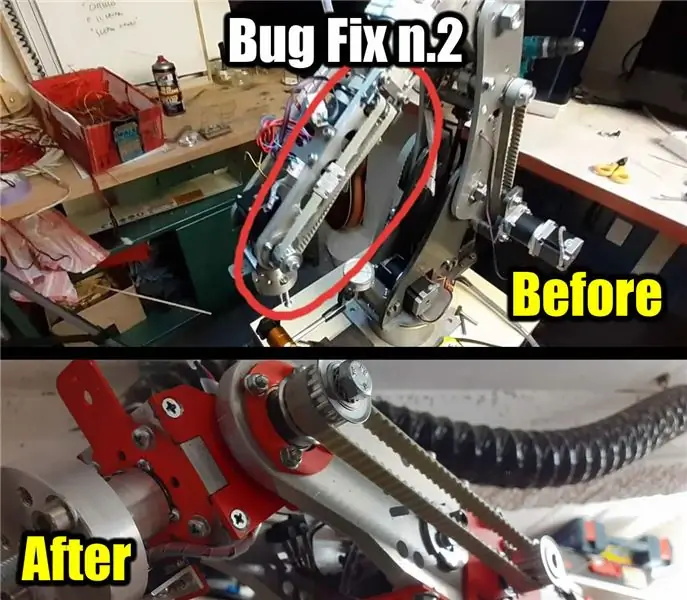

Trin 6: Fejlrettelse N.2

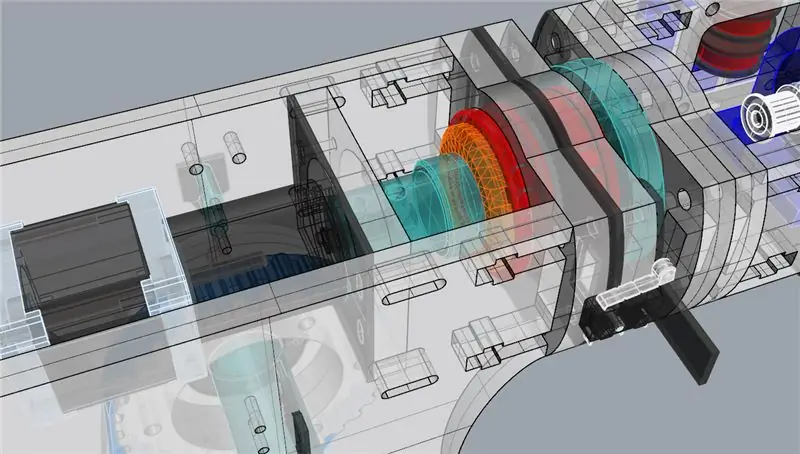

Den anden ændring vedrører fælles nr. 4, hvor jeg oprindeligt havde planlagt transmissionen med det snoede bælte, men jeg indså, at mellemrummene var reduceret, og bæltet fungerede ikke så godt som håbet.

Jeg besluttede mig for fuldstændig at lave hele leddet igen ved at designe skuldrene for at modtage motoren i parallel retning i forhold til dem. Med denne nye ændring fungerer bæltet nu korrekt, og det er også lettere at spænde det, fordi jeg har designet et nøglesystem til let at stramme bæltet.

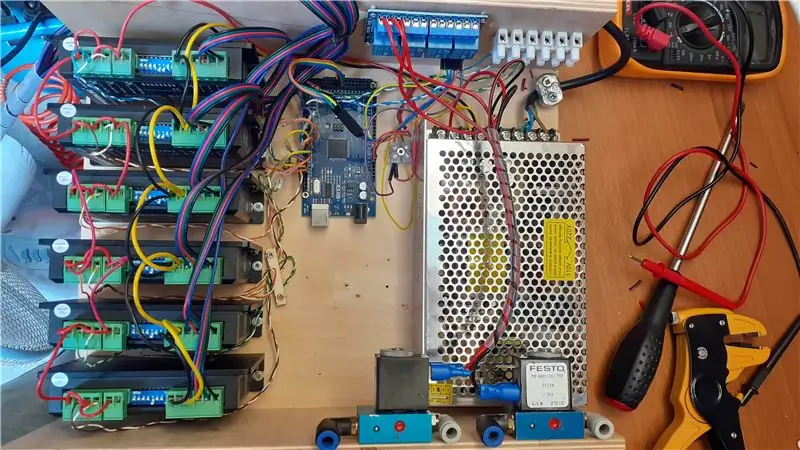

Trin 7: Elektronik

Motorstyringselektronikken er den samme, der bruges til en klassisk 3-akset CNC med den forskel, at der er 3 flere drivere og 3 flere motorer at styre. af at modtage instruktioner om, hvor mange grader motorerne skal rotere, så leddet ikke når den ønskede position.

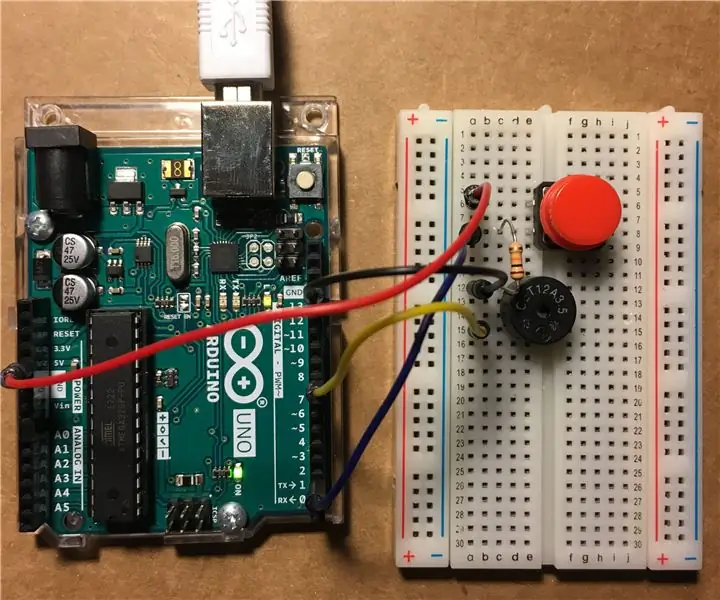

De dele, der udgør elektronikken, er:

- Arduino Mega

- n. 6 driver DM542T

- n. 4 Relè

- n. 1 24V strømforsyning

- n. 2 magnetventiler (til den pneumatiske klemme)

På Arduino indlæste jeg skitsen, der omhandler samtidig styring af motorernes bevægelser, såsom acceleration, deceleration, hastighed, trin og maksimumsgrænser og er programmeret til at modtage kommandoer, der skal udføres via seriel (USB).

Sammenlignet med de professionelle bevægelsescontrollere, der kan koste op til flere tusinde euro, forsvarer Arduino sig på sin egen måde for åbenlyst for komplekse operationer, den ikke er i stand til at styre, f.eks. Multithread, især når du skal styre flere motorer samtidigt.

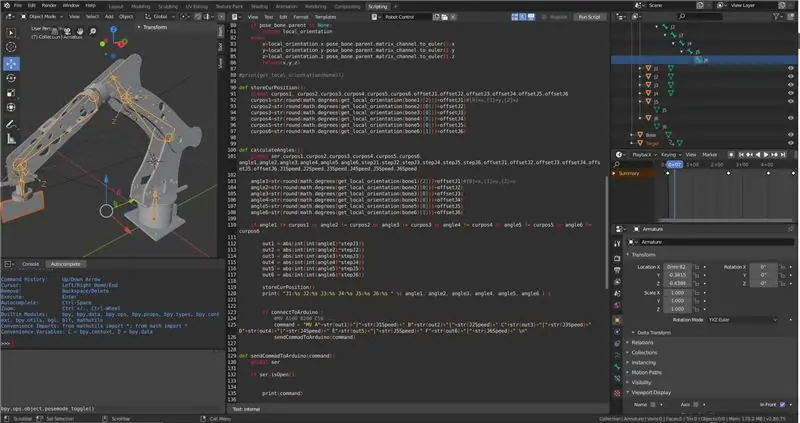

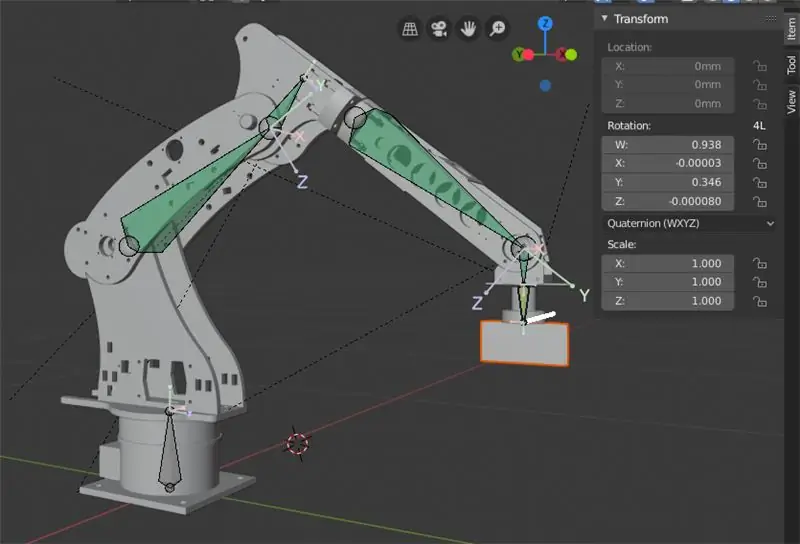

Trin 8: Softwareovervejelser

Hver robot har sin egen form og forskellige bevægelsesvinkler, og kinematikken er forskellig for hver af dem. I øjeblikket til at køre testene bruger jeg softwaren fra Chris Annin (www.anninrobotics.com), men den matematik, der er skrevet til hans robot, passer ikke perfekt til mine, faktisk nogle områder af arbejdsområdet, jeg ikke kan nå dem, fordi beregningerne af hjørnerne ikke er fuldstændige.

Annins software er fint nu til at eksperimentere, men jeg bliver nødt til at begynde at tænke på at skrive min egen software, der passer 100% til min robots fysik. Jeg er allerede begyndt at lave nogle tests ved hjælp af Blender og skrive Python -delen af bevægelsescontrolleren, og det virker som en god løsning, der er nogle aspekter at udvikle, men denne kombination (Blender + Ptyhon) er meget let at implementere, især er det let at planlægge og simulere bevægelser uden at have robotten foran dig.

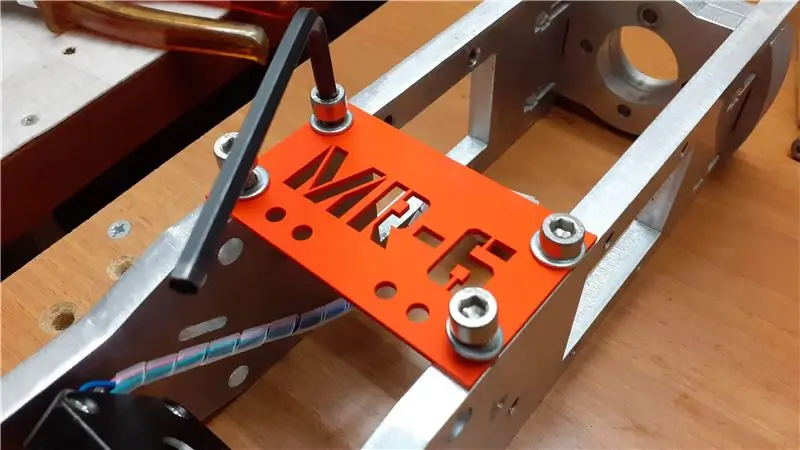

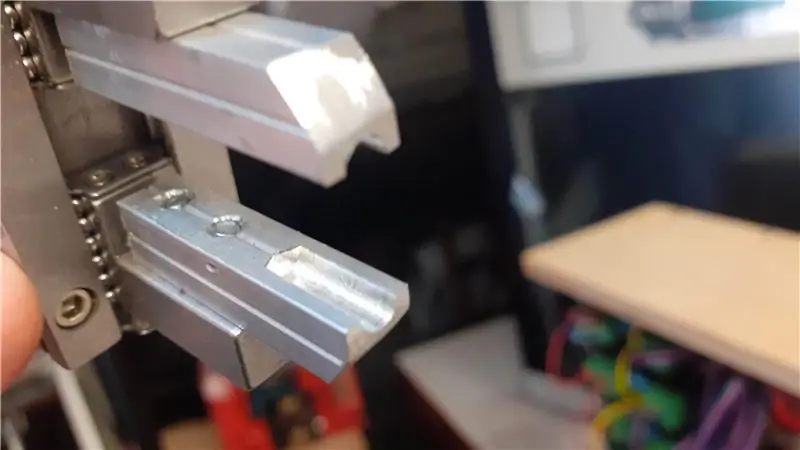

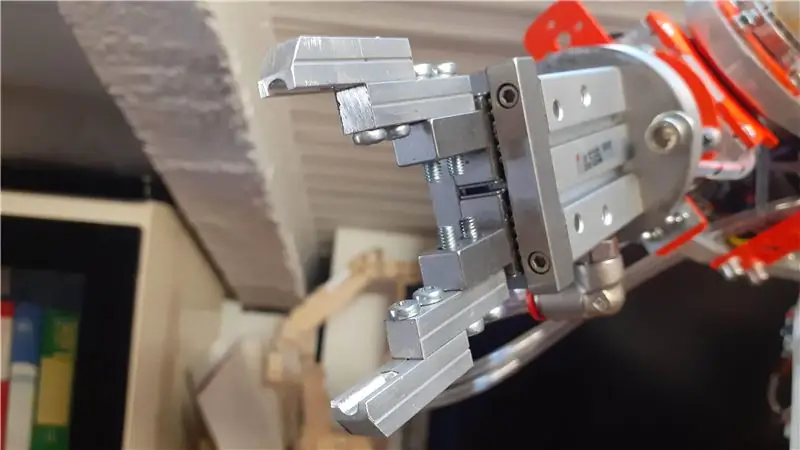

Trin 9: Pneumatisk klemme

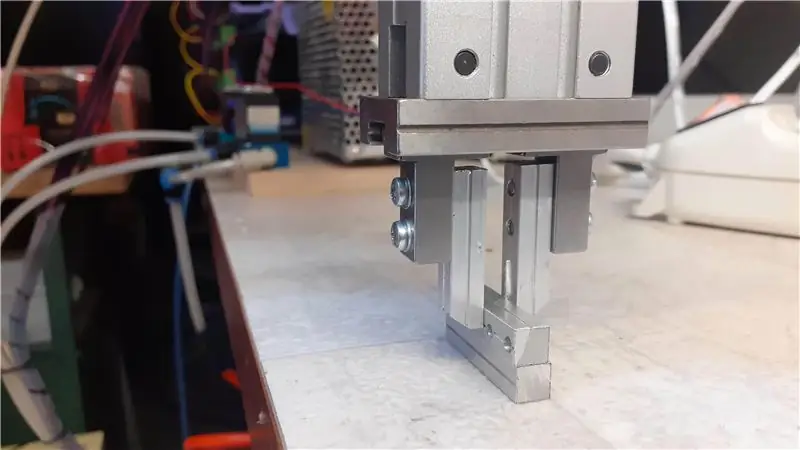

For at kunne tage objekter til robotten har jeg udstyret den med en pneumatisk klemme.

Personligt kan jeg ikke lide tænger med servoer, de giver mig ikke megen tillid til tætningen, så jeg tænkte, at en pneumatisk tang, der specifikt justerede trykket, kunne tilfredsstille alle behov.

Med firkantede aluminiumsprofiler ændrede jeg klemmen til at tage både små genstande og store genstande.

Senere, når jeg finder tid, vil jeg samle alle oplysninger om projektet, så jeg kan downloade det.

Jeg håber, at du nød dette instruerbare.

Anbefalede:

Robotarm med griber: 9 trin (med billeder)

Robotarm med griber: Høstning af citrontræer betragtes som hårdt arbejde på grund af træernes store størrelse og også på grund af det varme klima i de regioner, hvor citrontræer plantes. Derfor har vi brug for noget andet for at hjælpe landbrugsarbejdere til at fuldføre deres arbejde mere

3D robotarm med Bluetooth -kontrollerede trinmotorer: 12 trin

3D robotarm med Bluetooth-kontrollerede steppermotorer: I denne vejledning vil vi se, hvordan man laver en 3D robotarm, med 28byj-48 steppermotorer, en servomotor og 3D-printede dele. Printkort, kildekode, elektrisk diagram, kildekode og masser af information er inkluderet på mit websted

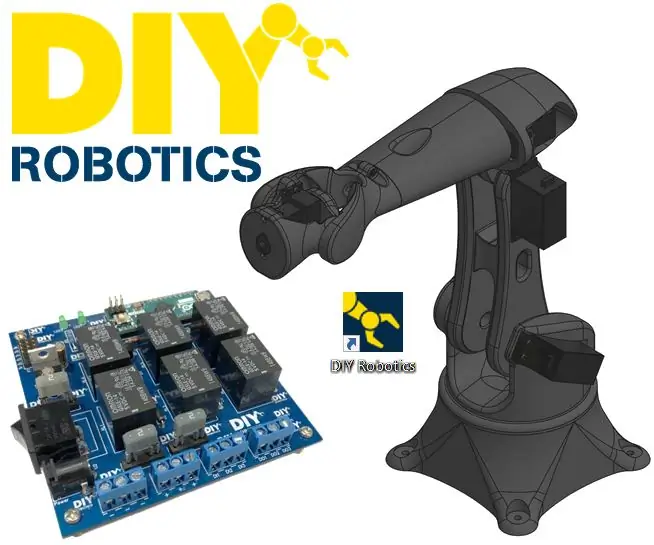

DIY Robotik - Pædagogisk 6 -akset robotarm: 6 trin (med billeder)

DIY Robotik | Educative 6 Axis Robot Arm: DIY-Robotics-uddannelsescellen er en platform, der indeholder en 6-akset robotarm, et elektronisk styrekredsløb og en programmeringssoftware. Denne platform er en introduktion til verden af industriel robotik. Gennem dette projekt ønsker DIY-Robotics

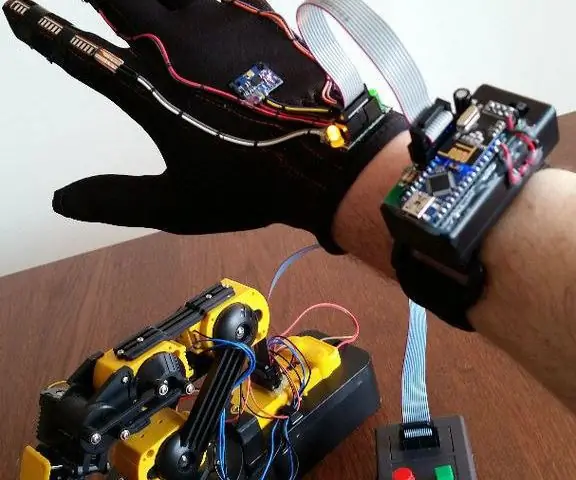

Vift din hånd med at styre OWI robotarm Ingen snore vedhæftet: 10 trin (med billeder)

Vift din hånd med at styre OWI Robotic Arm … Ingen strenge knyttet: IDÉEN: Der er mindst 4 andre projekter på Instructables.com (pr. 13. maj 2015) omkring ændring eller styring af OWI Robotic Arm. Ikke overraskende, da det er et så godt og billigt robotkit at lege med. Dette projekt ligner hinanden i

DigiLevel - et digitalt niveau med to akser: 13 trin (med billeder)

DigiLevel - et digitalt niveau med to akser: Inspirationen til dette instruerbare er DIY Digital Spirit Level fundet her af GreatScottLab. Jeg kunne godt lide dette design, men ønskede en større skærm med en mere grafisk grænseflade. Jeg ville også have bedre monteringsmuligheder for elektronikken i kassen