Indholdsfortegnelse:

- Trin 1: Oversigt over design

- Trin 2: 3D CAD -design

- Trin 3: 3D -printdele, grunding, maling

- Trin 4: Oversigt over hardware

- Trin 5: Oversigt over 3D -udskrevne dele

- Trin 6: Forbered basen

- Trin 7: Forbered Tonearm

- Trin 8: Forbered side A, DC -motordrevet side

- Trin 9: Saml akser og DC -motorledninger

- Trin 10: Saml side B

- Trin 11: Placering af side B på basen og sikring af alt

- Trin 12: Afslutning af side A

- Trin 13: Forbered elektronik

- Trin 14: Saml sidste dele

- Trin 15: Nyd din vinyl på en fancy måde

Video: Tilpasset design lodret pladespiller: 15 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:28

Jeg er ikke ekspert i noget relateret til lyd, endsige pladespillere. Derfor var målet med dette projekt ikke at skabe lyd i høj kvalitet og højteknologisk output. Jeg ville lave min egen pladespiller, som jeg synes er et interessant designstykke. To hovedmål var:

- Vinylens lodrette position og et klart billede af selve pladen.- Mulighed for at spille begge sider af pladen automatisk efter hinanden uden ekstra handlinger.

Trin 1: Oversigt over design

Jeg startede designet af drejeskiven med at tegne nogle 2D for- og sidebilleder af hovedformen. Da jeg ville vise vinylen lodret og kunne dreje den uden at tage den ud, har designet en roterende funktion. Vinylen kan dreje 180 grader på den lodrette akse. Jeg ville ikke bruge flere tonearme eller et kompliceret design af det. Konceptet er, at tonearmen bevæger sig af vejen for at lade vinylen dreje. Jeg valgte en simpel trekantform for at fortsætte designet.

Jeg lavede en model i skala 1: 1. På denne måde kunne jeg bestemme de grove målinger. Det tredje billede viser denne model. Hovedformen består af to hoveddele. Basen, som huser controller og knapper og den øverste del. Denne øvre del kan rotere på en lodret akse og holder vinylen i midten. Designet er ikke helt lodret. Den vinkler 5 grader baglæns. På denne måde kan den fremtidige tonearm stadig udføre et vist pres på vinylen ved hjælp af tyngdekraften.

Det næste trin var at bestemme, hvilke komponenter der var nødvendige, og hvad det generelle layout af systemet vil være. Det tredje billede viser denne oversigt. Jeg brugte en tonearm fra en brugt pladespiller, en solid AKAI -model. Også DC -motoren blev fjernet fra en gammel drejeskive.

Oversigten viser en motor til at dreje vinylen, en trinmotor til at vende pladen om og nogle komponenter til at styre enheden og hjælpe med at automatisere den. Den endelige prototype er ikke automatiseret endnu. Jeg bliver nødt til at bruge lidt mere tid på at programmere med Arduino IDE. Indtil nu roterer og afspiller pladen lyd, men tonearmen og vending af pladen styres for hånd i øjeblikket.

Fordi jeg brugte nogle dele, der er revet fra gamle pladespillere, er dette design ikke en, der passer til alle. Hvis du vil lave din egen, skal du være i stand til at lave din egen version af den. Anden hardware kræver andre designs. Det er vigtigt at kunne oprette dine egne CAD -filer.

Trin 2: 3D CAD -design

Da jeg havde en idé om de nødvendige funktioner og hardware, begyndte jeg at designe alt i CAD. Da jeg ville udfordre mig selv, skabte jeg en masse tilpassede dele til min 3D -printer. Designet er kompakt og fyldt med komponenter. Det er praktisk at modellere hardware som motorer i samlingen for at sikre, at alt passer.

Den største udfordring for mig var at reducere omdrejningstallene fra DC -motoren til drivakslen. Som du kan se delvist på det andet billede, reducerede jeg fra 2000 til 33, 3 o / min ved at oprette to reduktioner. Det hjalp også at sænke spændingen på motoren.

Alle dele, jeg har designet, fås i STL -format på thingiverse:

STL modeller

For nu vil jeg kun aktivt drive DC -motoren med et Arduino/motorshield -modul. En fremtidig version af mit design vil have en automatiseret drejemekanisme og automatiseret tonearm. Først ville jeg have kernen i designet lige før jeg gik til programmering af forskellige komponenter.

Trin 3: 3D -printdele, grunding, maling

Da 3D -udskrivning med plastfilament ikke giver en glat og flot overflade, er det meget tilfredsstillende at afslutte de dele, der er synlige. Det kræver en vis indsats og tålmodighed, men det er det værd.

Jeg slibede mine ydre dele med gitter 120, før jeg fik træfyldemaskinen i. Glat fyldstoffet ud, lad det tørre, slib, grund, sand og gør det igen. Det afhænger af den finish, du leder efter. Jeg slibede hoveddelene ned til 600 gitter, inden jeg påførte den sidste, gule maling. Jeg brugte en lille rullebørste for at få en flot finish. Da gul er en lys farve, havde jeg brug for at anvende mindst 4 lag, før det så godt ud.

Sørg for at bruge vandbaseret lak, hvis din primer er vandbaseret.

Trin 4: Oversigt over hardware

A. Antivibrationsfødder lavet af gummi. *B. 80 mm langt kobberrør med en diameter på 12 mm. Dette rør vil blive brugt som en lodret akse i bundrummet. C. 1 leje, 3 mm boring, 10 mm diameter. 3 lejer, 8 mm boring, 22 mm diameter. m8 møtrikker og bolte. D. En tilstrækkelig mængde m3 bolte og møtrikker. De fleste af dem kræver en kort længde som 9 mm gevind. DC motor. En lydløs motor er et must. Denne motor kører max 8V med 2000 o / min.*F. Nema 16 trinmotor. Bruges til at køre vinyldrejemekanismen. Enhver trinmotor med et vist faldmoment er tilstrækkeligt. Steppermotoren er udstyret med en GT2 20 tandhjul til at forbinde den med GT2 bæltet. Aksel udstyret med fjeder. Denne akse kom fra midteraksen på en drejeskive.*H. Tonearms samling. Tonearmen, jeg bjærgede fra en AKAI -drejeskive, har en flot kurve, som var nødvendig for mit design. Alle ledninger er stadig fastgjort. Når tulipanerne sættes i en forstærker, genererer det lyden. Tonearmen har en rimelig ny patron.*I. Indgangsknapper. For at betjene drejeskiven er nogle knapper nyttige. Til mit design valgte jeg to trykknapper og et potentiometer til analog indgang. 280 mm GT2 bælte og to elastiske seler. Disse dele bruges til at drive visse dele. Et gummibælte er faktisk en Lego. Remme lignende denne blev ofte brugt i bånddæk. K. Arduino udstyret med adafruit motorshield V2 og forbundet til en drv8825 stepper driver. L. Strømforsyning. Jeg brugte en 12V strømforsyning, der maksimalt kan levere 1,5A. Jeg kører min stepper motor på omkring 1A, og jævnstrømsmotoren bruger ikke så meget strøm, så denne lille PSU klarer sig. Sørg for aldrig at over-volt din hardware. Min jævnstrømsmotor får kun omkring 6V gennem det programmerede motorskærm.

* Del bjærget fra forskellige, gamle pladespillere.

Trin 5: Oversigt over 3D -udskrevne dele

A. Basen. B. Side B. C. Side A. holder reduktionen og DC -motoren til at dreje vinylen. D. Tonearmaksel. Tonearmen er hængslet til denne del for at bevæge sig op og ned. Akselmontage på underarmen. Denne del forbinder tonearmakslen med basen. Det lader også tonearmen dreje rundt om akslen. F. Stepper motor mount. G. Side A vinylholder. Både side A og side B vinylholdere er udstyret med magneter, der tiltrækker hinanden. Vinylpladen er spændt fast mellem disse. Side A's holder er den drevne. H. Side B vinylholder. I. Kobling. Denne del klemmer siderne til basen og kan dreje rundt om sin akse. J. Motorophæng. Denne del skubber over DC -motoren for at forbinde den til siden A. K. Stort gear. Reducerer omdrejningstallene fra motoren til drivakslen. L. Stor remskive og det lille gear. Dette er en del af drevreduktionen. Det har et leje på 22 mm i diameter, så det kan dreje frit. Tandhjul. Denne remskive klemmer koblingen og siderne til basen med 10 m3 boltindsatser. Det drives af GT2 -bæltet fra trinmotoren. Denne del kan dreje vinylens side. N. Side B akseldæksel. Dækker akselenden på siden B. O. Frontknap, der kan tilsluttes potentiometeret. P. Side A akseldæksel. Dækker akselenden på side A.

Jeg bruger i alt 14 neodymmagneter i mit design til at få dele til at hænge sammen. Sørg for at du får stængerne rigtigt !! De skal være i samme retning af det vandrette og den lodrette akse for det samlede design. Mine magneter er 8 x 2 mm store.

Trin 6: Forbered basen

Jeg startede med bunden af den lodrette drejeskive. Start med at lime i magneterne. Enhver plastisk modelleringslim vil være fin. Sørg for, at polerne er på vej i samme retning på den lodrette akse.

For det andet skal du skubbe alle de nødvendige m3 møtrikker på plads. Disse giver funktion, hvis vi senere installerer tonearmen.

Stepper motoren kan skubbes på plads og løst boltes på undersiden og oversiden af basen.

Placer knapperne foran på basen. Mine knapper fungerer endnu ikke, så jeg vil tage dem ud og lodde nogle ledninger til dem, hvis mit design når den næste fase.

Trin 7: Forbered Tonearm

Tonearmen er nøglekomponenten i en drejeskive. Dette 'læser' pladen, der producerer lyd. Derfor er det vigtigt at forstå det. Følgende link giver flotte og klare oplysninger om, hvordan en nål opfører sig på vinylen, og hvordan den justeres korrekt:

Sådan balancerer du en tonearm

Nålen må kun anvende flere gram kraft på vinylen, ellers kan begge blive beskadiget. Det er svært at balancere en næsten lodret positioneret tonearm, men vær opmærksom på det !! De fleste tonearme er placeret vandret. Fordi mit tonearm har en bøjning, justerede jeg bagsiden af tonearmen til at have en vinkel for at give et bedre massecenter i den lodrette akse.

Igen skal du være opmærksom på at justere tonearmen helt rigtigt.

Trin 8: Forbered side A, DC -motordrevet side

Side A driver vinylpladen, når den er afsluttet. Det er en vigtig samling, og det hjælper, hvis alle delene har korrekte dimensioner og ikke sliber på hinanden.

For at starte skal der vælges en ordentlig metalaksel og sættes i det øverste leje i side A. På denne aksel placeres en lille remskive med det første, mindre gummirem. Sørg for, at båndet er installeret omkring remskiven, før aksen fastgøres på plads. Dette er en del, som du skal være kreativ om dig selv med dele, du har. Sørg for, at den kører jævnt med noget fedt, og at akslen kører lige. En svingende aksel kan give problemer ved afspilning af en plade.

Installer derefter magneterne. Denne gang skal du sørge for, at de vil holde sig til basen, når du placerer side A på basen.

Monter m3 -møtrikkerne, og fastgør DC -motoren på plads. Afhængigt af din motor kan du installere noget gummiagtigt materiale mellem motoren og sidekomponenten. Dette kan reducere vibrationslyde, som motoren kan producere.

Bolt de to M8 bolte med deres tilhørende gear på plads. Sørg for, at remskiven under det store gear griber og forbinder med gummiremmet forbundet til den øverste aksel. Monter det sidste bælte på DC -motoren.

Trin 9: Saml akser og DC -motorledninger

Et lige stykke kobberrør kan bruges til at skabe en roterende aksel i bunden. Det skaber et drejepunkt for de to forbundne sider gennem den grå koblingsdel. Jeg borede to huller i siderne for at føre DC -motortrådene igennem.

Den store tandede remskive skal placeres over kobberrøret, før ledningerne føres. GT2 -bæltet passer rundt om remskiven.

Det kan tage lidt rod, men det vil hjælpe at trække en tynd metaltråd fra bunden, der er forbundet til disse ledninger.

Når alt er på plads, kan koblingen læsses med 10 m3 møtrikker fra toppen. Vend ikke samlingen endnu, ellers falder de ud.

Trin 10: Saml side B

Samlingen af side B er virkelig ligetil. Aksen er udstyret med en fjeder, der skubber vinylholder B frem.

Sørg for, at de indre sider af magneterne tiltrækker den modsatte vinylholder A.

Når akslen var fastgjort med en klemme, limede jeg bagknappen til akslen (! Og kun akslen!) Med nogle tokomponentlim, der kan lime metal til plastik.

Kontroller, om de bevægelige dele kører frit, og sand og/eller fedt om nødvendigt.

Trin 11: Placering af side B på basen og sikring af alt

Når begge sider er færdige, kan side B inkluderes i hovedkonstruktionen.

Spænd GT2 -bæltet, fastgør steppermotoren, og isæt m3 bolte i bunden af den store remskive. Når disse er skruet fast i møtrikkerne i koblingsdelen, skal alt holdes på plads, men siderne skal kunne rotere omkring kobberakselaksen.

Trin 12: Afslutning af side A

Afslut side A ved at montere vinylholderen. Igen rummer denne del magneter, som polerne skal vende i samme retning. Denne del skal ikke limes fast. Den skal sidde tæt på drivakslen.

Trin 13: Forbered elektronik

Da jeg stadig er ved at finde ud af, hvordan jeg bruger Arduino på den bedste måde i dette design, vil jeg ikke gå i detaljer med de komponenter, der kunne være nødvendige. Knapperne er stadig ikke forbundet, og der er ingen feedback -loop. Dette er noget arbejde i den nærmeste fremtid. Den eneste komponent, jeg bruger til at drive DC -motoren, er imidlertid Adafruit -motorskærmen V2. En meget detaljeret informationsside er tilgængelig på deres hjemmeside:

Motorshield V2

Jeg koblede også et DRV8825 driverkort til arduinoen for at styre trinmotoren. Disse er ideelle til at styre en stepper på en sikker og præcis måde. Man kunne bruge motorskærmen til at styre stepperen, men det afhænger af den strøm, stepper motoren trækker. Jeg sprængte selv halvdelen af motorskærmen, fordi min stepper motor trak for meget strøm. Undersøg altid, hvad din hardware kræver, og hvad den er i stand til.

Nedstigningsinformation om stepper driveren kan findes på:

Driver til polulu drv8825

Trin 14: Saml sidste dele

For at afslutte skal du slutte nogle gummifødder til basen. Dæmpning af vibrationer fra overfladen, som den står på, kan hjælpe med at reducere støj i dit lydsignal.

Sørg for, at tonearmen kan bevæge sig frit inde i basen og slippe af med unødvendige ledninger.

Når alt er ryddet op, boltes den bageste del på basen. Før strømmen og lydkablerne gennem bunden, eller opret et nyt hul, hvis det er nødvendigt.

Monter de sidste dele for at dække eventuelle øjensår, og du er færdig!

Trin 15: Nyd din vinyl på en fancy måde

Endelig nyd din vinyl på en ny måde!

Vær forsigtig med dine optegnelser. En ubalanceret tonearm kan beskadige din vinyl, mens du spiller. Sørg altid for, at dit tonearm er korrekt afbalanceret, og at rekorden ikke rammer din enhed et eller andet sted!

Flere af mine ting kan findes på:

Thingiverse

Etsy

Første pris i lydkonkurrencen 2018

Anbefalede:

Lodret plotter med drivmall: 6 trin

Vertikal plotter med Drivemall: Med denne vejledning vil vi forklare, hvordan du kan forbedre den lodrette plotter, du finder her ved hjælp af den Drivemall -programmerbare baord.Hvis vi ikke har drivermall, kan vi bruge arduinoen, men under linket til udvikling af Drivemall .Advancen

Lodret Bartop Arcade Med Integreret PIXEL LED Display: 11 trin (med billeder)

Vertikal Bartop Arcade Med Integreret PIXEL LED Display: **** Opdateret med ny software juli 2019, detaljer her ****** En bartop arkade bygget med den unikke funktion, som LED matrixteltet ændrer for at matche det valgte spil. Karakterkunsten på skabets sider er laserskårne indlæg og ikke stikkende

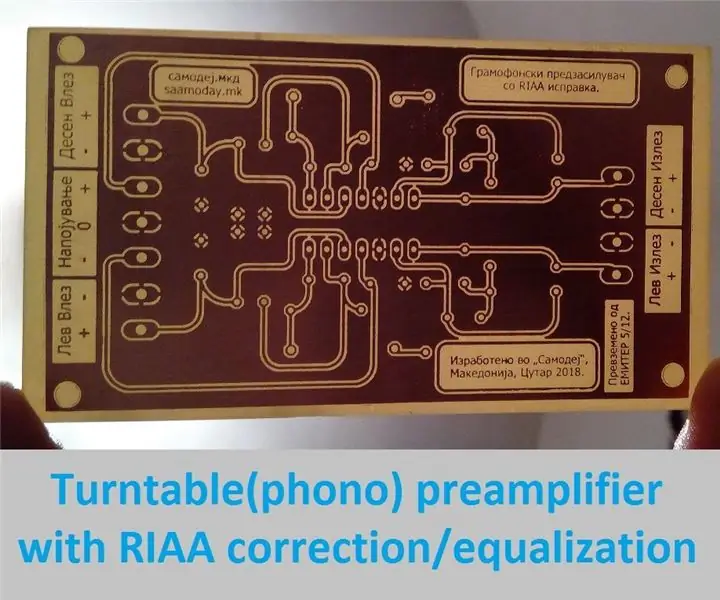

Pladespiller (phono) Forforstærker med RIAA -korrektion: 7 trin

Pladespiller (phono) Forforstærker med RIAA -korrektion: Hej. Dette er min første instruerbare. Jeg ser PCB -konkurrence ved et uheld og besluttede at dele dette projekt. Denne forforstærker blev lavet i marts-april 2018. Historien startede, da en ven, der i øvrigt er producer og DJ, Mihail P, købte en pladespiller

Tilpasset Arduino til at beholde CAN -ratknapper med ny bilstereo: 9 trin (med billeder)

Brugerdefineret Arduino til at beholde CAN -ratknapper med ny bilstereo: Jeg besluttede at udskifte den originale bilstereo i min Volvo V70 -02 med en ny stereo, så jeg kan nyde ting som mp3, bluetooth og håndfri. Min bil har nogle ratbetjeninger til stereoanlægget, som jeg gerne vil stadig kunne bruge

Gør billeder sømløse kun vandret eller lodret (for "The GIMP").: 11 trin (med billeder)

Gør billeder sømløse kun vandret eller lodret (for "The GIMP") .: Hvis du prøver "Make seamless" plug-in i GIMP, vil det gøre billedet sømløst både vandret og lodret på samme tid. Det tillader dig ikke at gøre det problemfrit i kun en dimension. Denne instruktive vil hjælpe dig med at lave