Indholdsfortegnelse:

- Trin 1: Deleliste

- Trin 2: Montering af chassiset

- Trin 3: Elektronik

- Trin 4: Sæt alle delene sammen

- Trin 5: Programmering

- Trin 6: Fotos

Video: 1KG Sumobot Build: 6 trin

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:28

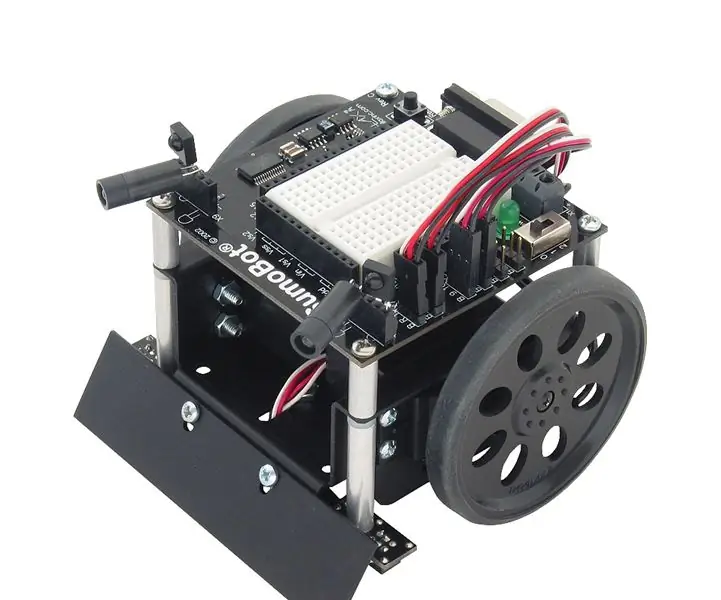

Denne instruks vil guide dig gennem processen med at designe og bygge en 1 kilogram sumobot.

Men først lidt baggrund om, hvorfor jeg besluttede at skrive dette op. Jeg var ved at reparere min gamle sumobot til en konkurrence, da jeg indså, at jeg aldrig havde lavet en instruktion om, hvordan jeg lavede en sumobot. Jeg har været stille i Instructables det sidste år, så jeg besluttede, at jeg ville komme tilbage med denne Instructable om, hvordan man bygger en 1KG sumobot.

For det første ville mange af jer undre jer: hvad er en sumobot?

Grundlæggende er en sumobot en slags robot, der bruges i sumobot- eller robot-sumokonkurrencer. Som navnet antyder, er målet at skubbe hinanden ud af en ring, der ligner sumobrydning. Selve sumoboten er designet med det ene formål at skubbe en anden sumobot ud af ringen. Sumoboten i denne instruktør er 1 kg. Der er dog andre vægtklasser såsom 500 gram og 3 kilo.

Behov for færdigheder:

- Kendskab til CAD (Computer Aided Design)

- Lodning

- Programmering i Arduino

Der kræves ikke mange færdigheder til dette projekt. Bare det at være fortrolig med CAD, lodning og programmering rækker langt. Bliv ikke skræmt over, hvor kompliceret computerstøttet design lyder. Autodesk tilbyder gratis omfattende tutorials om deres egen software (jeg bruger selv Fusion 360), og det er yderst nyttigt for en nybegynder at lære rebene. For mig er det, der er vigtigere, viljen og viljen til at lære, og selvfølgelig at have det sjovt undervejs.

Lad os komme i gang med dette.

P. S. Jeg deltager også i denne instruktør i Make it Move -konkurrencen. Hvis du synes, at denne instruktive er fantastisk, kan du også stemme på mig. (Jeg vil have t-shirten; den ser virkelig cool ud:))

Trin 1: Deleliste

Liste over dele:

0,090”6061 aluminiumsark - 12” x 12”(eller ethvert 0,090”/2,2 mm aluminiumsark, der kan CNC’eres. Jeg valgte 6061, da dette ville blive brugt til hoveddelen, og 6061 har en rimelig styrke)

0,5 mm aluminiumsark - 12”x 12” (Enhver legering ville fungere; dette er kun til topdækslet og bladet. Jeg brugte ekstra aluminiumskrot)

5 mm aluminiumsplade (Igen ville enhver legering fungere. Mine var 7075 aluminiumskrot.)

2 x 12V DC motor med højt drejningsmoment (enhver motor med højt drejningsmoment fungerer, som denne fra Amazon.)

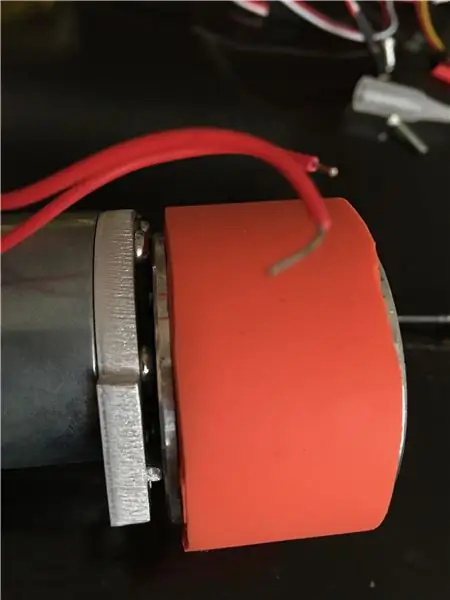

2 x fælge (Igen ville enhver fælge fungere, afhængigt af din motor. Hvis du har en 5 mm motoraksel, fungerer disse hjul pænt. Mine er faktisk nogle gamle silikone hjul jeg havde)

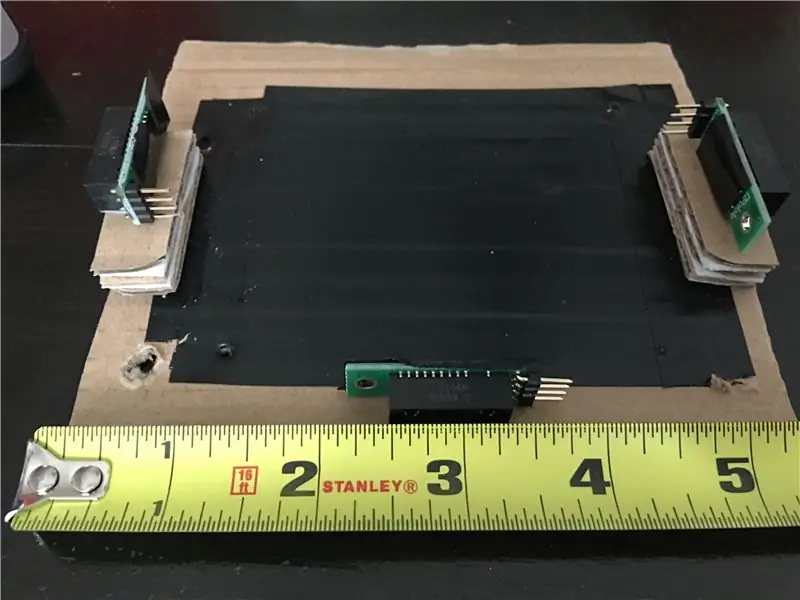

4 IR -afstandssensorer (jeg bruger Sharp IR -afstandssensorer, som kan købes i flere butikker, f.eks. Denne hos Pololu og denne fra Sparkfun.)

2 IR -sensorer (jeg fik nogle her fra Sparkfun igen.)

1 Microcontroller board (jeg bruger en ATX2, bare fordi det er påkrævet. En almindelig Arduino Uno ville faktisk være bedre for sin brugervenlighed).

1 3S litiumpolymerbatteri (LiPo. 3S LiPos er 12 volt. En kapacitet alt fra 800 til 1400 mah ville fungere.)

1 Motor driver (Igen afhænger dette af, hvor meget strøm din motor kan trække. Denne går direkte oven på en Arduino Uno og kan levere op til 5A strøm.)

Ledninger, kabler og stik (Til tilslutning af sensorerne til kortet og til interface med en bærbar computer.)

M3 skruer og møtrikker

Epoxy

Pap

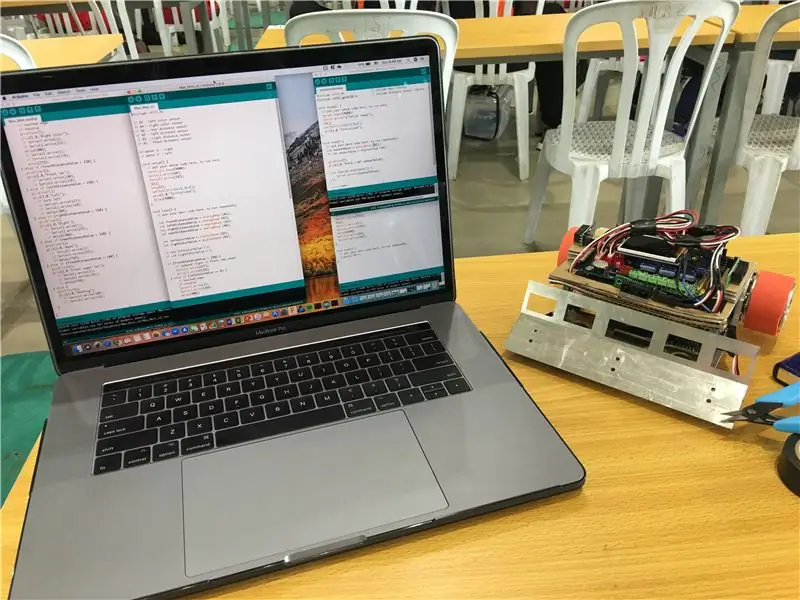

Bærbar computer (til at programmere tavlen)

Værktøjer såsom saks, wire strippere og loddejern.

Trin 2: Montering af chassiset

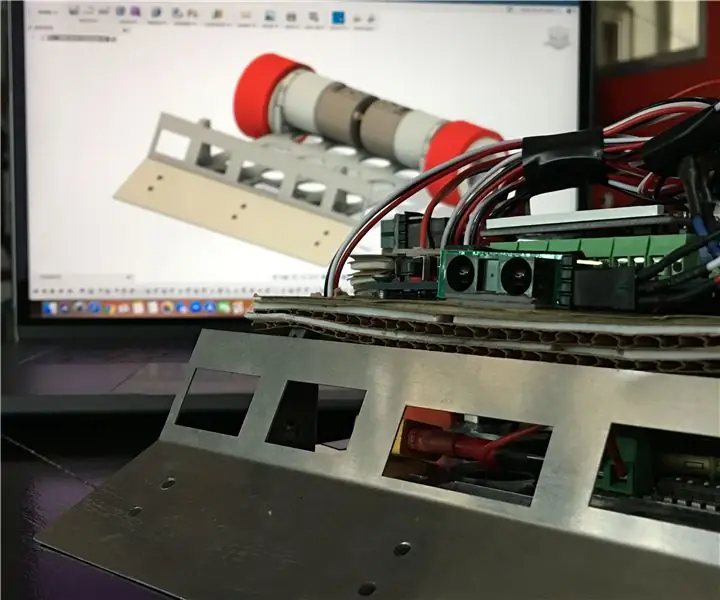

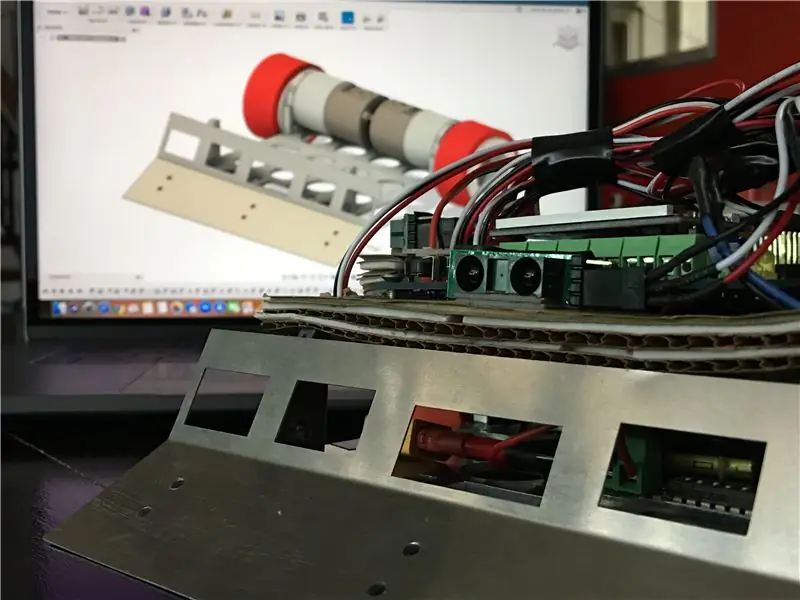

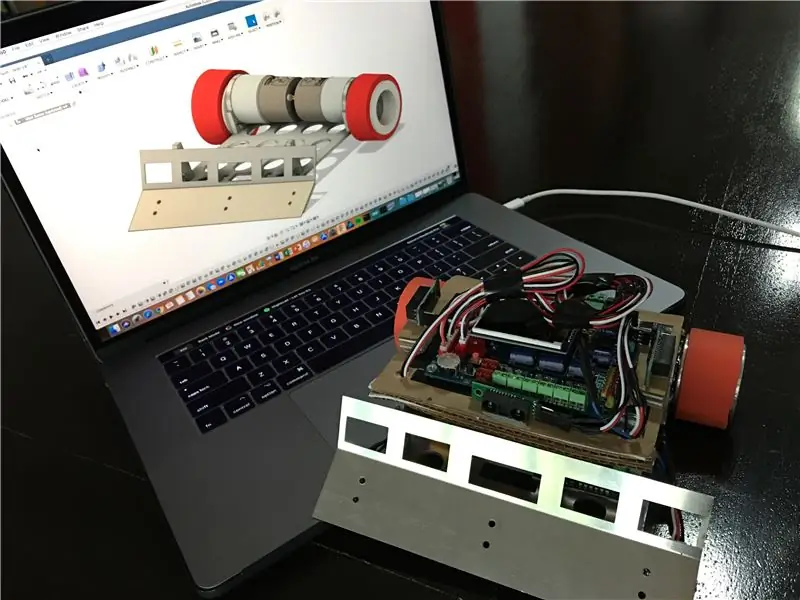

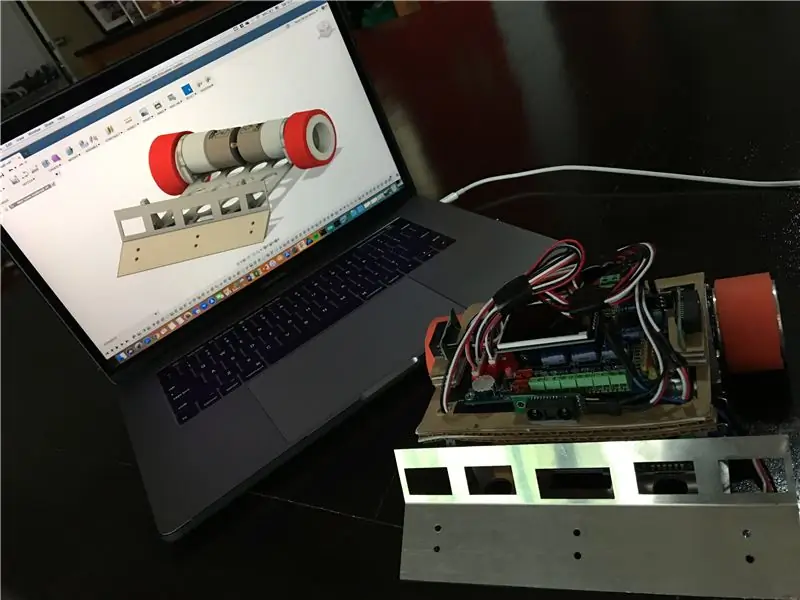

Jeg brugte Fusion 360, en alt i én cloud -drevet 3D CAD/CAM -software, til at designe chassiset. Autodesk tilbyder smukke selvstudier her. Jeg lærte af det meste at se videoerne og derefter prøve at lave dem selv. Jeg prøver ikke at lære dig at bruge Fusion 360; Jeg lader fagfolk gøre deres ting.

Selve designet består af en hovedbase, et blad, et topdæksel, to motorbeslag og to (eller fire) 3D -printede seler. Hovedbasen er 2,2 mm aluminium, motorbeslagene er 5 mm aluminium, bladet er 0,5 mm aluminium, mens topdækslet enten kan være 0,5 mm aluminium eller almindeligt pap. Jeg brugte pap, fordi aluminiumet vejer et par gram mere, og jeg var over 1 kilo grænsen med 10 gram. 3D -printede seler på den anden side er trykt med ABS, på 50% fyldning.

De designs, der krævede aluminium, blev eksporteret til.dxf -filer og sendt til et lokalt laserskæringsfirma her på Filippinerne. De 3D -printede dele blev i mellemtiden eksporteret til STL og igen sendt til et lokalt 3D -printfirma.

Ansvarsfraskrivelse: Jeg genbrugte en gammel sumobot af mig, der ikke længere fungerer, men bruger dette design, så nogle af delene er allerede samlet på billederne. Jeg vil dog guide dig gennem processen med at samle alle brikkerne.

Når delene er skåret, kan du enten starte med topdækslet, bøjlen og klingen eller motorbeslaget.

Topdækslet i designet er lavet af aluminium, men på grund af vægtbegrænsninger brugte jeg pap. Jeg klipper pap i de samme specifikationer som i designet.

Den 3D -printede bøjle er fastgjort foran ved hjælp af skruer og bruges til bogstaveligt at afstive bladet. Bladet sidder fast på bunden ved hjælp af epoxy. Skru huller i bladet og hovedbasen til at styre placeringen og sørg for, at den er præcist forbundet. Der er cirkulære huller på hovedfoden, som du kan fylde med epoxy for at klæbe bladet til hovedfoden. Hullernes store overfladeareal gør det muligt for epoxyen at gribe klingen bedre og forhindre den i at rive væk fra basen. IR -sensoren kan også sidde fast på bunden af bladet ved hjælp af epoxy, ligesom på billederne. Sørg for, at sensorens bund er vinkelret på gulvet.

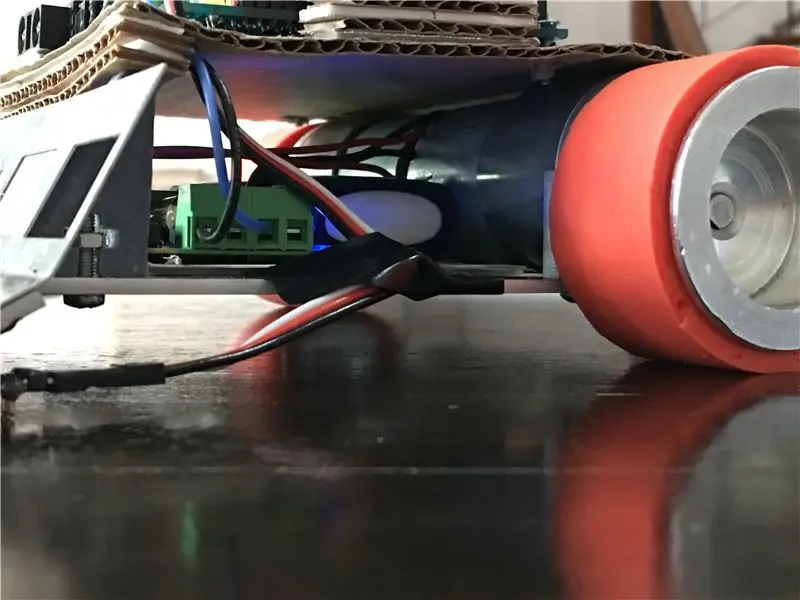

For at montere motoren på basen skal du først skrue motoren fast i motorbeslaget. Du skal dog først lodde ledninger til motoren, da ledningerne er på bagsiden af motoren, og det ville være svært at nå dem, når de er fastgjort til basen. Motoren flugter med motorbeslaget og holdes op af skruer. Det vil sige, at hvis du fik den motor, jeg inkluderede på delelisten. Hvis ikke, kan du ændre designet, så det passer til din motor. På dette tidspunkt kan du også fastgøre fælgen til motoren. Motorbeslaget skrues derefter fast på de bageste huller på hovedfoden.

Hvis du bruger en motordriver, der ikke kan komme oven på Arduinoen, eller af en eller anden grund, at motorføreren skal have sit eget område, er der plads mellem motorerne og bladet til det. Denne plads er tildelt lipo batteri og en motor driver, hvis du har brug for den ekstra plads. Da vi også allerede arbejder på den nederste del af robotten, og det ville være svært at få adgang til den senere, når topdækslet er fastgjort, kan du placere motordriveren mellem bladet og motorerne, ligesom på billederne. Dobbeltsidet tape kan hjælpe med at fastgøre det til basen.

Trin 3: Elektronik

Næste op er elektronikken, såsom sensorer, motordriver og brættet.

Hvis du igen bruger en motordriver, der ikke kommer oven på en Arduino, skal du begynde at fastgøre de ledninger, der er nødvendige for at kunne tilsluttes den med mikrokontrolleren. Til min motorfører er alt, hvad jeg behøver, et signal (blå) og jordet (sort) ledning. Det afhænger af føreren selv. Hvad alle drivere har brug for, er ledninger til at forbinde til batteriet eller strømkilden. Ledningerne fastgjort til min XT-60 (det samme stik på de fleste lipo-batterier) var for tykke, så jeg var nødt til at trimme det ned for at passe til de smalle stikblokke.

Min mikrokontroller deler også den samme strømkilde som motordriverne, så jeg måtte lodde ledninger direkte til ledningerne på XT-60-stikket på motordriverne.

IR -afstandssensorerne selv skal muligvis have loddetappe loddet på dem, afhængigt af hvilken sensor du får. De indeholder normalt nogle i pakken, hvis du køber dem, så bare lod dem efter behov.

Du skal muligvis også lodde ledninger sammen for at forbinde mikrokontrolleren til sensorerne, ligesom jeg. Sensoren har sit eget stik; nogle bruger JST, mens nogle bruger servohoveder. Med en almindelig Arduino kan du stikke jumperkabler til Arduino og derefter lodde den anden ende af kablet til kablet, der kommer ud af sensoren. Processen fungerer på samme måde med andre mikrokontrollere. Ledninger, der kommer fra mikrokontrolleren, loddes til ledninger, der kommer fra sensoren.

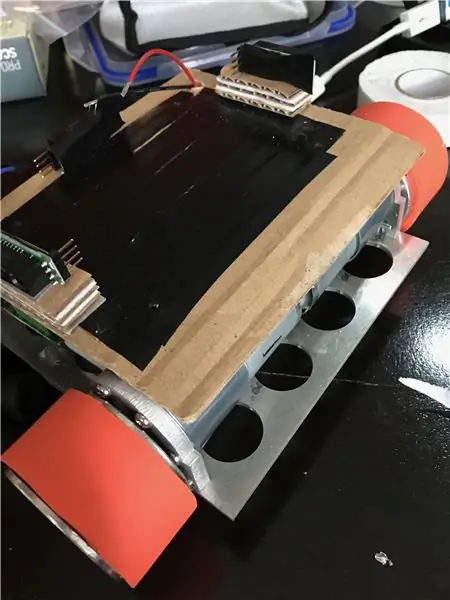

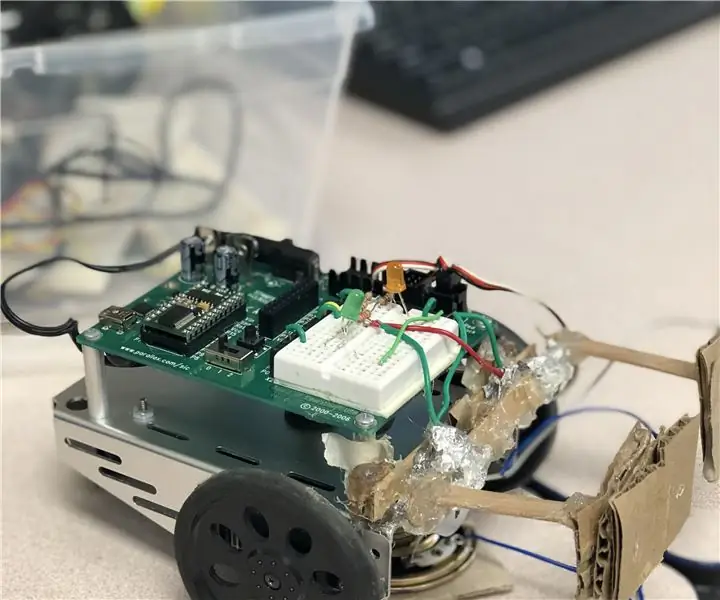

Trin 4: Sæt alle delene sammen

Sensorerne og mikrokontrolleren går på toppladen. Jeg monterede IR -afstandssensorerne på en flok pap for at hæve den over mikrokontrolleren, da ledningerne bag sensoren kolliderer med mikrokontrolleren. Bemærk, hvordan der kun er tre sensorer på billedet. Det var først i sidste øjeblik, jeg besluttede at tilføje en fjerde distancesensor på bagsiden af robotten. Desværre var der ikke mere plads, så jeg måtte montere den på selve hovedbasen, lige bag motorerne.

Mikrocontrolleren er derefter fastgjort til toppladen. Intet for hårdt; Jeg har lige stukket nogle huller i pap og skruet hele brættet på den øverste plade. Hvis du bruger aluminium, er en håndboremaskine et must.

Når alt er fastgjort på toppladen, skal du bruge dobbeltklæbende tape til at klæbe det til den øverste del af motorerne.

På dette tidspunkt kan du begynde at forbinde al elektronikken sammen, f.eks. Tilslutning af sensorer og motordriver til mikrokontrolleren. Hvis du bruger motordriveren, der bare sidder fast på toppen af Arduino, er det ikke noget problem for dig. Hvis ikke, bliver du nødt til at koble den i henhold til førerens specifikationer til brættet, ligesom jeg gjorde.

Når alt er kablet op, skal du placere lipoen i bundrummet mellem motorerne og bladet, og derefter tænde din mikrokontroller og drivere for at se den lyse for første gang.

Trin 5: Programmering

Når alt er samlet, er der en sidste ting at gøre: programmer din robot.

Programmering af din robot afhænger af, hvilken strategi du ønsker. Jeg antager her, at du er kompetent til at programmere, fordi min motordriver bruger seriel (UART) kommunikation, og derfor fungerer mit program ikke for andre motordrivere. Der er jo ingen størrelse, der passer alle i programmering.

For at hjælpe dig er her et grundlæggende rutediagram over mit program.

hvis der er nogen meget tæt foran, skal du gå fuldt ud, hvis venstre eller højre farvesensor registrerer en hvid linje, gå tilbage, og drej derefter tilbage, hvis venstre eller højre afstandssensor registrerer noget, drej i den retning, hvis bageste sensor registrerer noget, drej til den retning, hvis nogen er langt foran, fremad, fortsæt fremad

Her er hele programmet, hvis du er nysgerrig:

#omfatte

// A5 - venstre farvesensor // A4 - højre farvesensor // A6 - bageste afstandssensor // A2 - venstre afstandssensor // A3 - højre afstandssensor // A1 - frontafstandssensor // motor 1 - højre // motor 2 - opsætning af venstre tomrum () {uart1_set_baud (9600); Serial1.write (64); Serial1.write (192); OKAY(); bip (2); setTextColor (GLCD_BLUE); glcd (1, 0, "Initialiseret"); forsinkelse (4900); }

void loop () {

int frontDistanceValue = analogRead (A1); int leftDistanceValue = analogRead (A2); int rightDistanceValue = analogRead (A3); int rearDistanceValue = analogRead (A6); int leftColorValue = digitalRead (A5); int rightColorValue = digitalRead (A4); hvis (frontDistanceValue> 250) {// nogen lige foran, maksimal effekt Serial1.write (127); Seriel1.skrive (128); } ellers hvis (leftColorValue == 0) {// rørt kant // reverse Serial1.write (1); Seriel1.skrive (255); forsinkelse (400); Seriel1.skrive (1); Seriel1.skrive (128); forsinkelse (300); } ellers hvis (rightColorValue == 0) {// rørt kant // reverse Serial1.write (1); Seriel1.skrive (255); forsinkelse (400); Seriel1.skrive (127); Seriel1.skrive (255); forsinkelse (300); } ellers hvis (frontDistanceValue> 230) {// lidt langt foran Serial1.write (127); Seriel1.skrive (128); } ellers hvis (leftDistanceValue> 250) {// drej til venstre Serial1.write (127); Seriel1.skrive (255); forsinkelse (450); } ellers hvis (rightDistanceValue> 250) {// drej til højre Serial1.write (1); Seriel1.skrive (128); forsinkelse (450); } ellers hvis (rearDistanceValue> 150) {// nær ryg Serial1.write (1); Seriel1.skrive (128); forsinkelse (1050); } ellers hvis (frontDistanceValue> 180) {// langt foran Serial1.write (127); Seriel1.skrive (128); } ellers {Serial1.write (100); Seriel1.skrive (155); }}

Trin 6: Fotos

Der vises nogle fotos af den færdige sumobot.

Forhåbentlig har du lært noget af dette instruerbare. Hvis du kan lide denne guide, skal du stemme på mig i Make it Move -konkurrencen. Hvis ikke, vil jeg med glæde rette alt, der kan gøre denne vejledning bedre.

God fornøjelse!

Anbefalede:

Computer Build 1 KCTC 2. session: 14 trin

Computer Build 1 KCTC 2. session: Du skal bruge følgende dele for at fuldføre din build: 1) Bundkort2) CPU3) Køleribbe + Fan4) RAM5) Computerkasse6) Harddisk7) Strømforsyning8) Grafikkort

Lazy 7 / Quick Build Edition: 8 trin (med billeder)

Lazy 7 / Quick Build Edition: Ja. Endnu en. Jeg vil kopiere/indsætte de oplysninger, jeg har lagt op på Thingiverse her, denne dokumentation er kun virkelig nødvendig til led -strip -routing. For nylig udgav jeg 7 Segment Clock - Small Printers Edition, det første 7 -segment display, jeg byggede os

PC -build: 5 trin

PC Build: I dag bygger du din egen computer. De komponenter, du skal bruge, er: Bundkort RAM CPU Heat Sync Hard Drive eller SSD Power Supply Case Fans GPUT Der er mange fordele ved at bygge din egen computer, såsom at det er billigere

Sådan kodes en linje efter Sumobot: 4 trin

Sådan kodes en linje efter Sumobot: I denne instruks vil jeg beskrive processen, hvor du kan kode en Sumobot fra Parallax for at følge en enkelt sort linje

Sådan tilføjes kofangere til en SUMOBOT: 9 trin (med billeder)

Sådan tilføjes kofangere til en SUMOBOT: hvad dette gør er, at du kan gøre det, så hvis det rammer en af kofangerne på robotten, vil det vende om og vende sig væk fra objektet