Indholdsfortegnelse:

- Trin 1: Stykliste

- Trin 2: STL Udskriv filer

- Trin 3: 3D -printede dele

- Trin 4: Værktøjer, du har brug for

- Trin 5: Forberedelser

- Trin 6: Hovedrammen

- Trin 7: Sørg for, at trykstørrelser er korrekte, og sammensætning af vognen

- Trin 8: Axel og motor

- Trin 9: Laser-/motorholderen og selerne

- Trin 10: Grænsekontakterne + holdere

- Trin 11: Elektronikken

- Trin 12: Software

- Trin 13: Kalibrer

- Trin 14: Klar

- Trin 15: Sidste trin

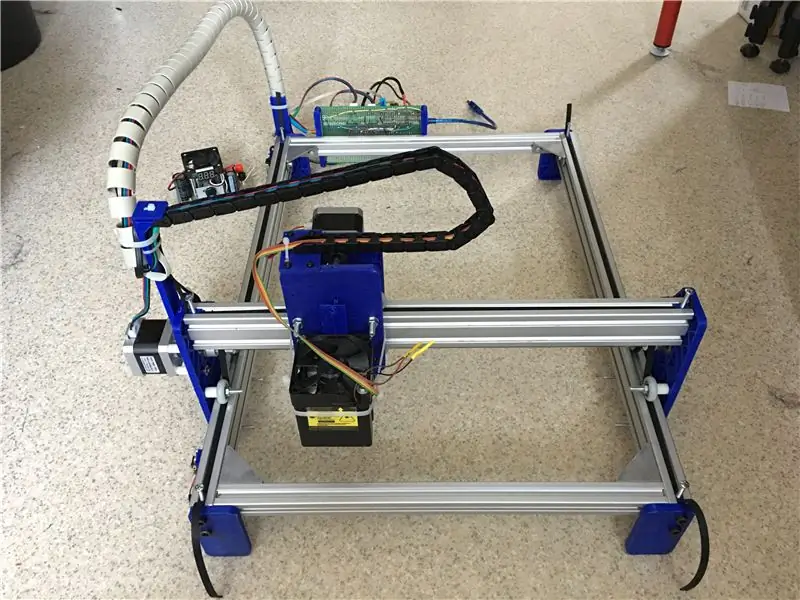

Video: DIY 3D -trykt lasergraver med ca. 38x29cm graveringsområde: 15 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:28

Et ord på forhånd: Dette projekt gør brug af en laser med en stor mængde udstrålet effekt. Dette kan være meget skadeligt for forskellige materialer, din hud og især dine øjne. Så vær forsigtig, når du bruger denne maskine, og prøv at blokere for enhver direkte og reflekteret laserstråling, så den rammer noget uden for maskinen

Brug beskyttelsesbriller, der passer til frekvensen af den brugte laser

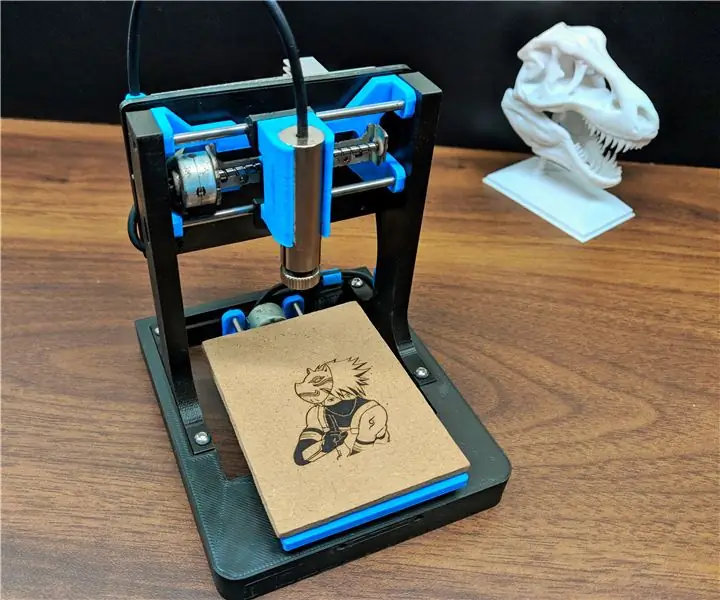

For et stykke tid siden har jeg lavet en mini lasergraver, baseret på to cd -drev. Derefter lavede jeg en større baseret på ting, jeg havde liggende på mit værksted (se min "Hurtig, beskidt og billig lasergraver" instruerbar). Den lille fungerer fint, men er lille. Den større er større, men på grund af spillet i delene ikke så præcis.

Men nu ejer jeg en 3D -printer, og jeg besluttede at lave en fra bunden med dele, jeg vil købe, og dele, jeg selv vil designe og udskrive. Så det gjorde jeg.

Jeg har betalt omkring 190 Euro for delene uden den laser, jeg allerede havde.

Ja det er tue, dette er igen en instruerbar til en lasergraver. Men jeg tror, at alle instruktører, du kan læse om et emne, tilføjer en masse info og en anden perspektivvinkel, der kan hjælpe dig med at beslutte, hvad du skal.

Og igen er det sandt, du kan købe en komplet lasergraver for det beløb (sandsynligvis en mindre), men det sjove at bygge det selv er for mig uvurderligt samt at vide præcis, hvordan alt er sat sammen. Og udover det udforskede jeg meget sjov med at finde ud af, hvad dimensionen skulle være for designene (jeg indrømmer: for inspiration har jeg kigget lidt på internettet på gravere, du kan købe som et sæt) af de ting, der skal udskrives for at gøre det arbejde. Det får dig til at forstå det hele bedre.

I denne instruktive vil jeg vise dig, hvad jeg har købt, hvad jeg har printet, og hvordan det er sammensat til at lave en 38x29 cm (gravering/skærestørrelse) lasergraver.

Jeg printede alle de udskrevne dele med min Davinci pro 3-i-1 printer: de blå dele med PLA og de hvide ting (afstandsbusserne) med ABS.

Printerindstillinger PLA:

- 210 grader C

- ingen opvarmet seng

- 0,25 mm lag

- skaltykkelse (normal, top og bund overflade) 4 lag

- 80% fyldning (undtagen "bælteholderpladerne" trykker dem med 100% fyld)

- alle hastigheder ved 30 mm/s (undtagen ikke -tryk- og tilbagetrækningshastighed ved 60 mm/s og bundlaget ved 20 mm/s)

- kant 5 mm

- ingen understøtninger

- ekstruderingsforhold 100%

Printerindstillinger ABS:

normale ABS -indstillinger med 100% fyldning

Husk, at engelsk ikke er mit modersmål, og jeg beklager på forhånd grammatiske og stavefejl.

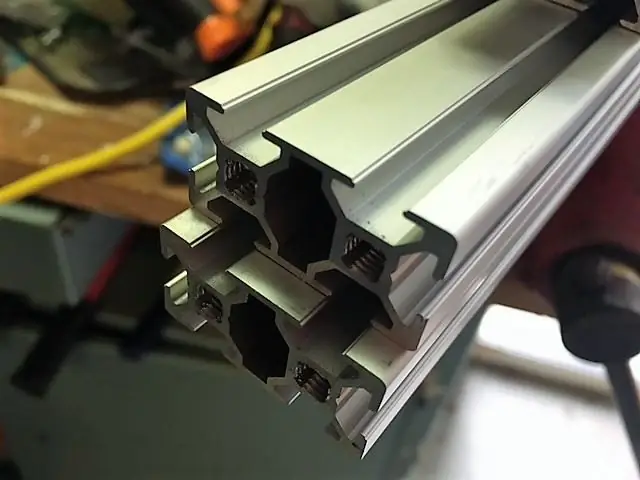

Trin 1: Stykliste

Dette er listen over ting, jeg har købt:

- 1x aluminiumsprofil 2020 ekstruderinger, længde 1 m

- 2x aluminiumsprofil 2040 ekstruderinger, længde 1 m

- 1x axel 8 mm diameter, længde ca 44 cm

- 4x hjørnesamlinger i aluminium med tilhørende møtrikker og bolte

- 1x parti glidemøtrikker (hvor jeg køber det er partiet 20 stk. Du bruger dem ikke alle)

- 12x nylonhjul 23 mm (indvendig størrelse 5 mm) specielt til de brugte profiler

- 1 kugleleje, 22 mm udvendigt, 8 mm indvendigt

- 2x GT2 remskive, 8 mm hul, til 6 mm bredt bælte (20 tænder)

- 1x GT2 remskive, 5 mm hul, til 6 mm bredt bælte (20 tænder)

- 1x fleksibel aksekobler 5 mm - 8 mm

- 2 meter GT2 tandrem 6mm

- 2x NEMA17 steppermotorer (1,8 grader/trin, 4,0 kg/cm) 42BYGHW609L20P1X2 eller lignende

- 2x trinmotorkabler, 1 m (hvis du vil bruge kabelførere, har du brug for længere kabler)

- 4x grænsekontakt, hulafstand 10 mm (den trykte monteringsplade er til den afstand)

- 1x Aduino Nano

- 2x StepStick DRV8825 stepper driver med kølelegeme

- 12x m6 x 30 mm bolte

- 8x m5 x 30 mm bolte, møtrikker og skiver

- 4x m5 x 55 mm bolte, møtrikker og skiver

- 4x m3 x n mm (hvor n er værdien afhængigt af dybden af m3 -hullerne i motorerne og 7 mm pladetykkelsen + langdistancebussernes længde)

- 4x m3 x n mm (hvor n er værdien afhængigt af dybden af m3 -hullerne i motorerne og 7 mm pladetykkelsen)

- nogle m4 bolte til bælteholdere og grænsekontaktens monteringsplade

også brug for:

- 1x kondensator 100uF

- 1x modstand 220 Ohm

- 1x LED

- 1x trykknap (motorudløserkontakt)

- 1x passende brødbræt

- 1x 12 V strømforsyning eller en adapter, der leverer nok forstærkere.

- 1x TTL -kompatibel laser, fortrinsvis lig med eller mere end 500 mW. Højere effekt reducerer graveringstiden ganske godt! Jeg bruger en 2 W laser, og det fungerer fint.

Og da du lavede breadboarding:

- 1x Prototypebord / PCB glasfiber (34x52 huller / 9x15cm) (Eller lav et ætset printkort)

- 1x jackstik 2,1 x 5,5 mm indgang (den del, der vil blive loddet på printkortet og adapterstikket går ind i)

Ting at udskrive:

- LE3 fødder

- LE3 Test Kaliber centrale afstandshjul LE3

- LE3 Kuglelejer kaliber 21,5 22 22,5 mm

- LE3 Afstandsbusser

- LE3 motor og modsat side

- LE3 laser_motor holder

- LE3 bælteholder 20x40 stel

- LE3 Limit Switch monteringsplade 20x40 ramme

- LE3 kabelclip 20x40 ramme

- ********************** tilføjet 11. maj 2021 ************************** ******

- **** LE3 motor og modsat side med justerbar akselafstand ****

- ****

- **** Efter at have justeret afstanden kan du fastgøre den excentriske boltholder på plads med

- **** to parkeringsskruer. Der er to huller pr. Side for at gøre det.

- ****

- **** disse kan erstatte "LE3 motor og modsat side", der ikke har justerbar akseldistance!

- ****

- ***************************************************************************

og, hvis det er nødvendigt:

LE3 -kabelbeslag og printmontering

Trin 2: STL Udskriv filer

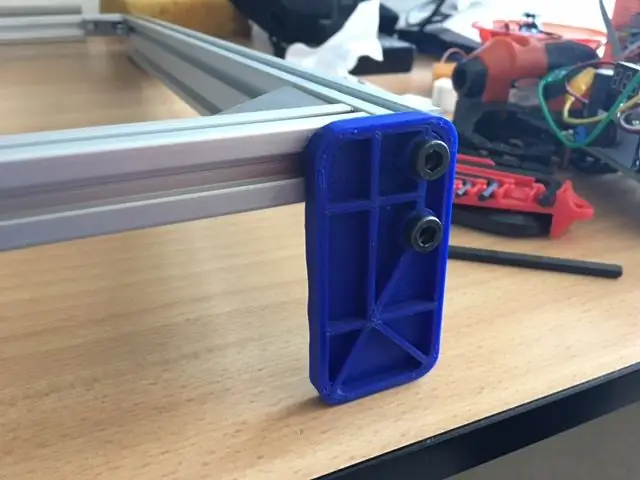

Trin 3: 3D -printede dele

Det er alle de trykte dele

Trin 4: Værktøjer, du har brug for

Mest hardware, du har brug for, har du sandsynligvis liggende på dit værksted, såsom:

- Plyers

- Skruetrækkere

- Loddekolbe

- Tieraps

- Et hane og dør sæt

- En tykkelse

Ikke meget mere egentlig. Men det vigtigste er besiddelse af eller adgang til en 3D -printer.

Trin 5: Forberedelser

Skær profilerne i følgende længder:

- 2020 -profilen: 2 stykker à 37 cm hver

- 2040 -profilen: 2 stykker á 55 cm hver og et stykke på 42 cm.

Du kan save profilerne med en hagesav, men hvis du har adgang til en industriel trimmersav (som jeg gjorde), skal du bruge det i stedet. Resultaterne er meget bedre.

Nu har du 5 stykker ramme. Se billede. 1

Næste ting at gøre er at trykke på M6 -tråd i alle de 2040 profiler. Se billede. 2

Disse er faktisk de eneste forberedelser, du skal lave.

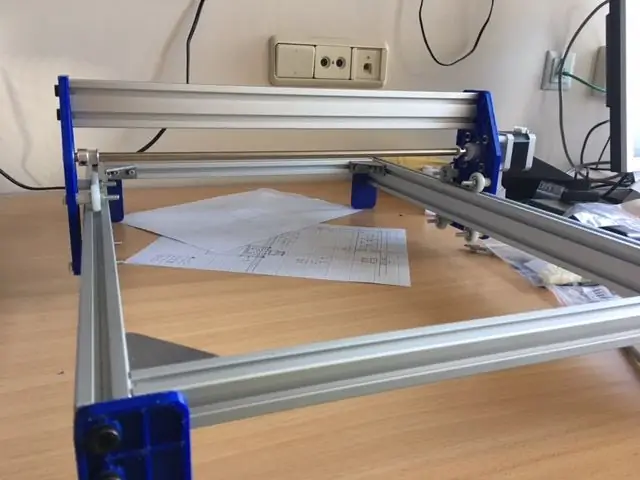

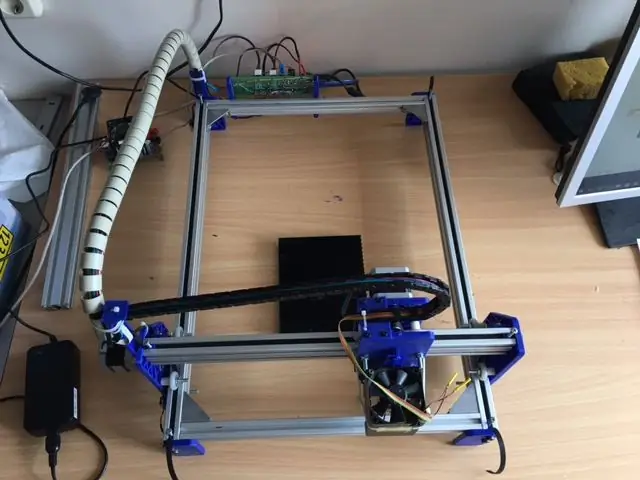

Trin 6: Hovedrammen

Det er let og lige at sætte hovedrammen sammen (billede 1 og 2). Når du er færdig, får du en god idé om størrelsen på den.

Derefter udskrives fødderne, "LE3 fødder" (billede 3), bor hullerne 6 mm ud, og boltes med 8 m6 bolte til rammen.

Som du kan se, har jeg ikke udskrevet delene helt massive, men hule på den ene side. Dette sparer en masse filament og udskrivningstid, og det er meget stærkt! Den glatte side ind eller ud (billede 4) gør ingen forskel om robusthed, det er et kosmetisk valg.

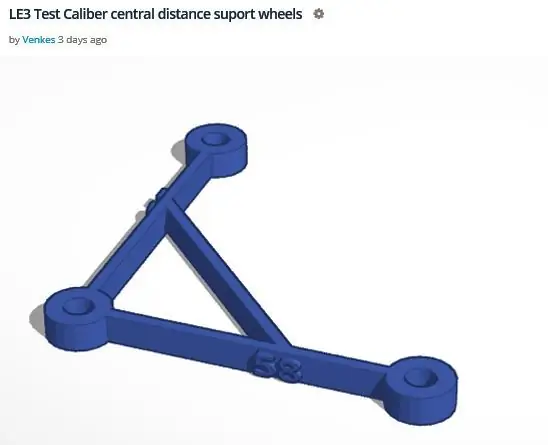

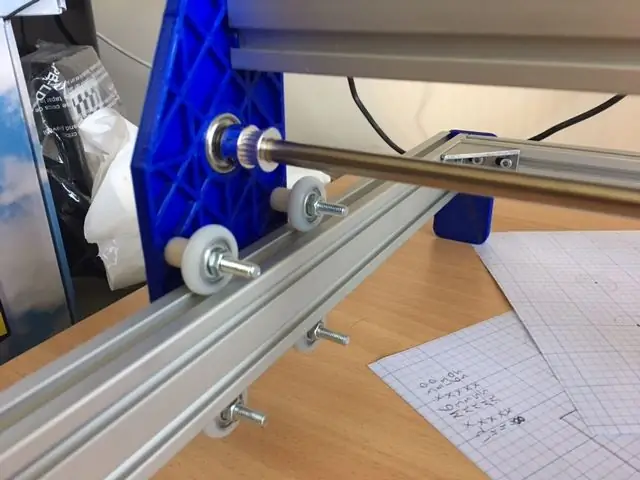

Trin 7: Sørg for, at trykstørrelser er korrekte, og sammensætning af vognen

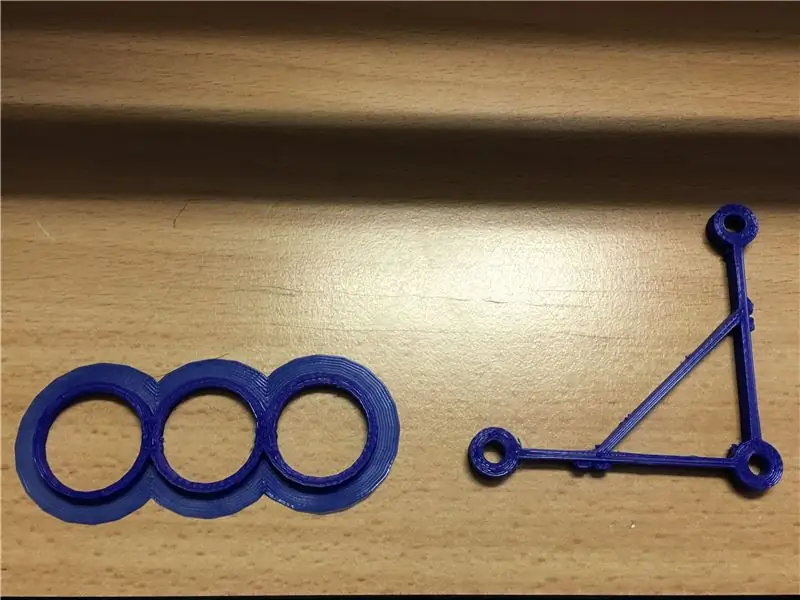

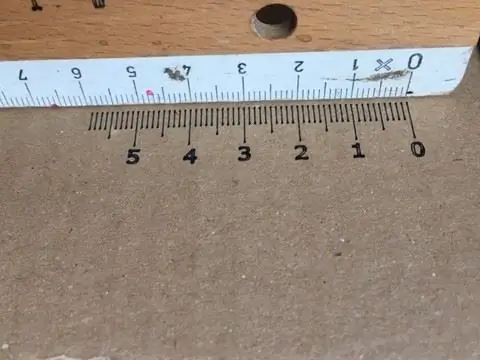

Det er vigtigt at finde ud af, hvor nøjagtig printeren udskriver. Til det formål har jeg lavet nogle testkalibre:

så hvad skal man gøre:

- udskriv "LE3 afstandsbusser" (hvid på billede 2)

- udskrive "LE3 Test Caliber centrale afstandshjul" og "LE3 kuglelejer kaliber"

- bor hullerne til hjulakslerne (5 mm bolte) ud med et 5 mm bor

- tilbage på billedet. 1 er testkaliber for at bestemme, hvor stort hullet til kuglelejet skal udskrives for at lade det sidde tæt. Der er tre forskellige størrelser: 21,5, 22 og 22,5 mm. Dette er de værdier, der gives i printdesignet. Det hul, hvor lejet passer bedst (du skal lægge en vis kraft på det for at sætte det i) er det, du har brug for.

- Til højre ser du kaliberen for at teste afstanden mellem styrehjulene. Det er vigtigt, at der ikke er noget spil mellem 2040 -rammen og hjulene. Det kan du finde ud af med denne kaliber. Bare skru tre hjul med 5 mm bolte og afstandsstykkerne fast på det, og prøv i hvilken afstand (58 eller 59 mm) rammen bevæger sig med en vis modstand gennem hjulene.

Bemærk:

i printdesignerne har jeg brugt 22,5 mm til kuglelejet hul og 58 mm afstand mellem hjulene. Dette fungerer perfekt for mig. Hvis disse værdier ikke virker for dig, skal du tinker designet.

Efter at have fundet frem til de rigtige størrelser og udskrevet "LE3 -motoren og den modsatte side", skal du først bore hullerne på begge plader.

Saml vognen (billede 2).

Du skal bruge 2040 -rammen, 42 cm lang og motoren og lejepladerne, 4 m6 bolte, 8 m5 bolte og møtrikker.

- bor hullerne ud: 3 mm til motorhullerne, 5 mm til hjulakselhullerne, 6 mm til hullerne for at fastgøre pladen til profilen

- bolt de to øverste hjul på en af pladerne (brug 5 mm skiver mellem busserne og hjulene, hjulene skal dreje frit!)

- når du hviler disse hjul på rammen, samler du de to nederste hjul samt

- gør det samme med den anden side (på billede 2 er motorpladen foran og lejepladen bagpå)

- bolt med 4 m6 bolte 2040 -rammen mellem pladerne

Nu kan du flytte vognen. Det er ok, hvis du føler modstand, fortæller det dig, at der ikke er noget spil. Motorerne er stærke nok til at klare det.

Denne samling er faktisk en generel måde at sammensætte resten af denne maskine på. Fra nu af vil jeg derfor blive mindre udvidet og vil kun påpege vigtige ting. Billeder siger også meget.

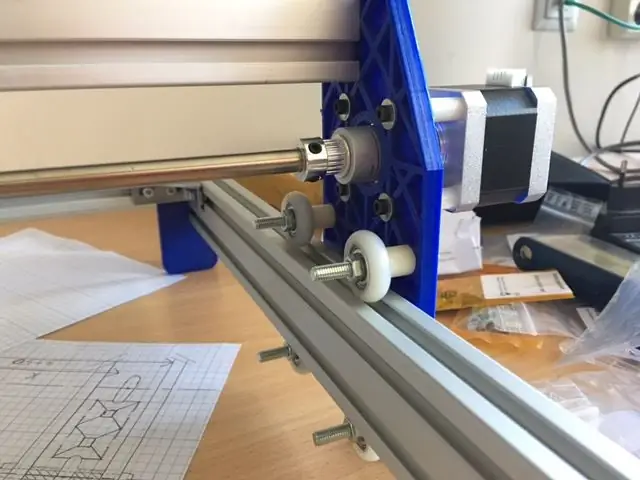

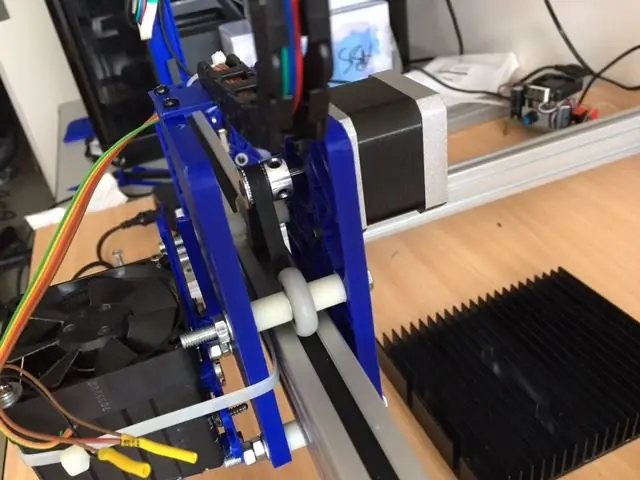

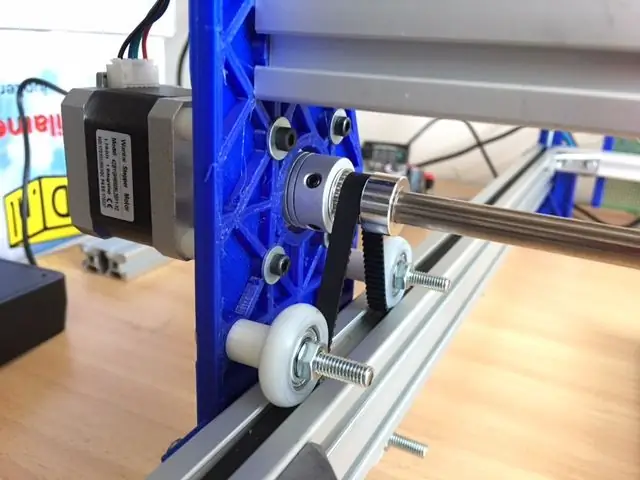

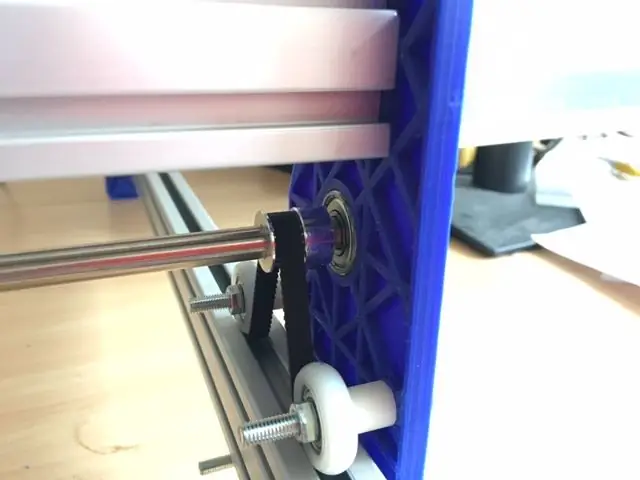

Trin 8: Axel og motor

- Brug de 4 langdistancebusser til at bolte motoren på pladen (du skal finde den rigtige længde til boltene, det afhænger af hvor dybe hullerne i motoren er)

- sætte lejet på plads

- skub 8mm akslen gennem lejet og sæt samtidig 8mm remskiver og 5mm-8mm fleksibel aksekobler på aksen

- fastgør alt på plads, så remskiverne er præcis over rammens slids

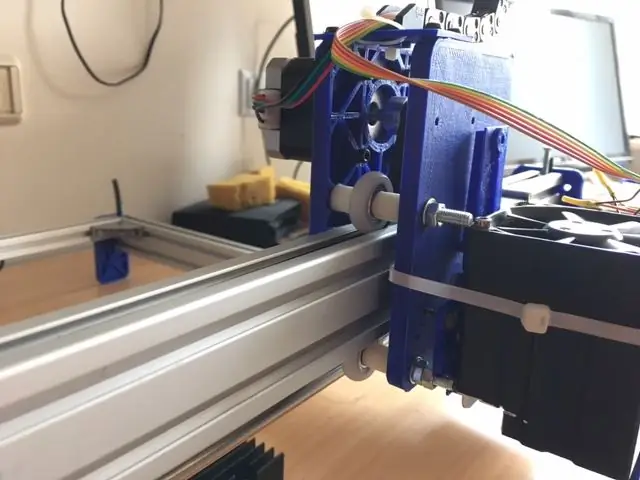

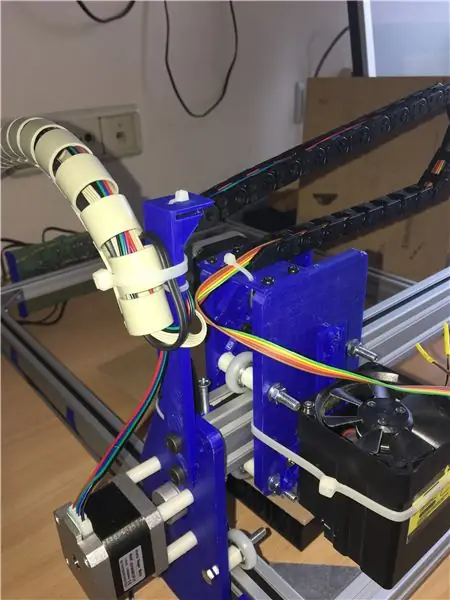

Trin 9: Laser-/motorholderen og selerne

Laser-/motorholderen:

- Udskriv "LE3 laser_motor holder"

- Tryk "LE3 bælteholder 20x40 stel"

- Bor remholderne ud med 3,2 mm, og bank 4 mm gevind i hullerne

- bor hullerne i laser-/motorholderen ud til de passende diametre. De ekstra huller på lasersiden er til at dæmpe en universel lasermonteringsplade, jeg ikke har designet endnu.

- saml laser/motorholderen komplet

- midlertidig fjernelse af vognens profil i 2040

- glid profilen gennem hjulene. Det er ok, hvis du skal skubbe temmelig hårdt for at sætte profilen ned. Når jeg holder min ramme vinkelret på jorden, selv med motoren samlet, vil tyngdekraften ikke bevæge laser/motorholderen.

- sætte en bælteholder på begge sider

- sæt profilen med laser/motorholderen tilbage igen.

På billede. 1 kan du se, hvordan det er sat sammen (billedet blev taget på et senere tidspunkt. Jeg havde glemt at lave et tidligere). Glem ikke skiverne mellem busserne og hjulene! Vær venligst ligeglad med laseren, dette er blot en testsamling.

Bælterne. Først den i laserholderen:

- før remmen under hjulene og over remskiven som på billede. 2

- før bæltet på begge sider under bælteholderne (sørg for at have nok bæltelængde, så du kan få fat i et bælte på begge sider)

- på den ene side skubbe bælteholderen så langt som muligt til siden, og spænd bolten (det er ikke nødvendigt at spænde den meget stramt)

- gør nu det samme på den anden side og træk samtidig i selen, så der er en rimelig spænding mellem remskiven og hjulene

For vognens to seler (billede 3 og 4) gør det samme, men med den forskel, at du kun skal vende den ene fod væk (tag den øverste bolt væk og løs den nederste) og indsæt to bælteholdere på den ene side. Nu kan du skubbe den anden under vognen til den anden side. Sørg også for, at vognen er helt vinkelret efter at have spændt de to seler!

ps

Hvis du udskriver bælteholderne på et tidligere tidspunkt, kan du indsætte dem i rammen før samling

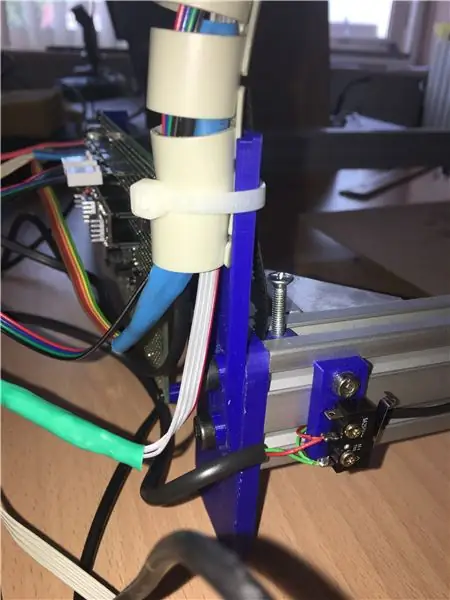

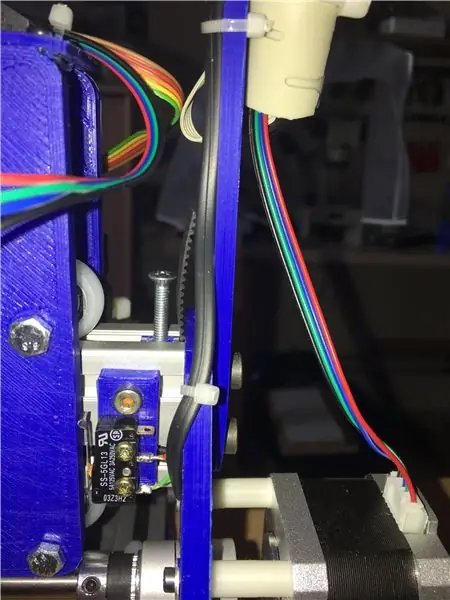

Trin 10: Grænsekontakterne + holdere

Første tryk:

- LE3 Limit Switch monteringsplade 20x40 ramme

- LE3 kabelclip 20x40 ramme

På billede. 1 og 2 ser du de samlede endestopkontakter på hovedrammen. Afstanden mellem dem er ca. 45 cm (38 cm graveringsafstand + 7 cm pladebredde)

På billede. 3 og 4 grænsekontakterne på tværstangen, afstand: 36 cm (29 + 7). Efter montering skal du kontrollere, om kontakterne er placeret korrekt (ingen mekaniske kollisioner).

Alt det mekaniske arbejde er stort set udført nu.

Du kan allerede koble kontakterne til og bruge kabelklemmerne til at fastgøre ledningerne i de laterale rammespor.

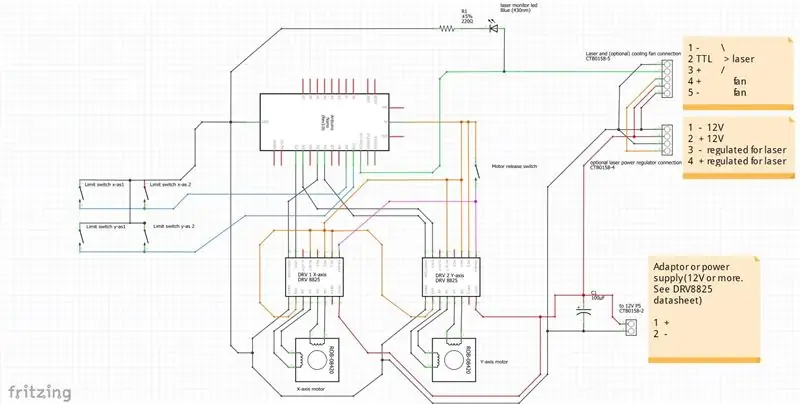

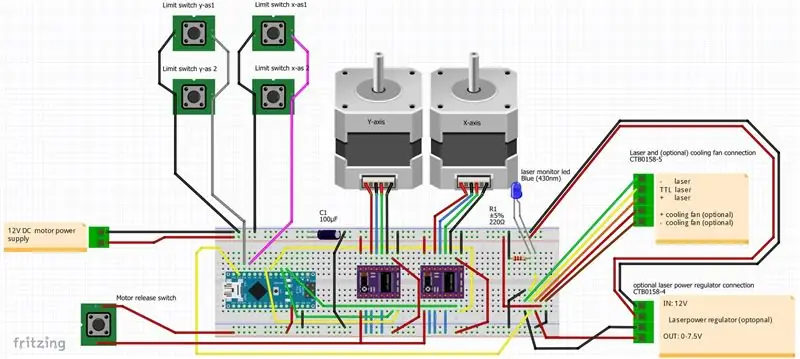

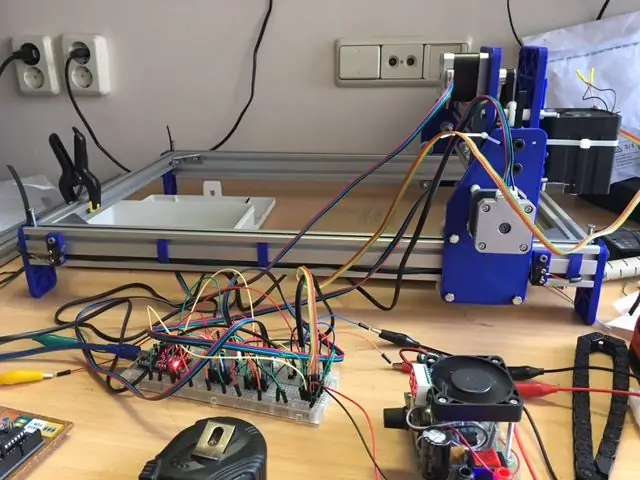

Trin 11: Elektronikken

- Billede 1 viser skematisk forbindelserne mellem delene

- Billede 2, hvordan brødbrætforbindelserne skal være.

- Billede 3 og 6 brødbrættet i real live

- Billede 4 trådsiden af prototypebordet, jeg har lavet

- Billede 5 delsiden. Bemærk alle kvindelige headerforbindelser til Arduino, driverkortene og alle trådforbindelserne. Disse forbindelser gør det lettere at skifte kort (når det er nødvendigt).

Jeg har designet moutning -bremser til 9x15 cm prototypebordet, så du kan boltbrættet til 2020 -profilen. Disse bremser er en del af printfilen "LE3 -kabelbeslag og PCB -montering" (billede 7 og 8).

Der er 3 forbindelser på hvert førerkort for at styre trinopløsningen: M0, M1 og M2. Med disse forbindelser kan du bestemme trinopløsningen afhængigt af, hvordan du tilslutter disse til +5V. Der for jeg har lavet på prototypebordet jumperlinjer til hver af de 3 linjer på de to dykkere. De er i de gule cirkler på billedet. 5.

Med disse jumpere kan du nemt indstille trinopløsningen:

M0 M1 M2 Opløsning

- lav lav lav Fuld

- høj lav lav Halv

- lav høj lav 1/4

- høj høj lav 1/8 (dette er den indstilling jeg bruger og er tegnet på billederne)

- lav lav høj 1/16

- høj høj høj 1/32

Hvor høj betyder: tilsluttet +5V (lukket jumperlinje).

Du finder ikke disse jumpere på brødbrættet eller skematisk, men du får ideen og kan implementere dem selv, hvis det er nødvendigt.

Du kan udelade disse jumpere og indstille trinopløsningen permanent til den ønskede trinopløsning. Indtil nu har jeg ikke ændret jumperindstillingerne: 1/8 opløsning fungerer fint!

Du finder heller ikke kontakten på billedet. 5 (øverste højre hjørne). Denne switch har jeg implementeret skifter mellem D12 og D11 på Arduino -kortet til styring af laseren, hhv. M03 og M04 (Gcode). Men jeg finder ud af, at du med de rigtige programmer ikke behøver at bruge M03 mere, så jeg har ladet det være ude af planerne. I stedet er TTL -linjen forbundet direkte til D11 (M04).

Ps.

Bemærk venligst, at de to stik (5 ledninger og 4 ledninger) på skærmbillederne var nødvendige for mig, fordi jeg selv havde bygget mit lasersystem med en separat køleventilator. Men hvis du har et lasermodul, og du ikke vil regulere strømmen til laseren. Du har kun brug for de 3 øvre linjer i 5 -line stikket, og strømmen skal komme fra den strømforsyning, der følger med din laser.

Trin 12: Software

Brugte programmer til formålet med denne instruktive:

- GRBL, version 1.1 (arduino -bibliotek)

- LaserGRBL.exe, program til at sende udskårne billeder eller vektorgrafik til din graver/fræser

- Inkscape, vektortegningsprogram

- JTP Laser Tool V1.8, plugin nødvendig for Inkscape til at lave en Gcode -fil til LaserGRBL

- Notesblok ++

På internettet kan du finde masser af oplysninger om, hvordan du installerer, downloader og bruger disse programmer.

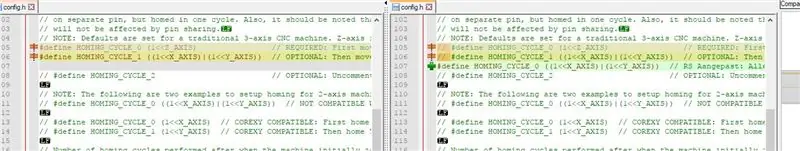

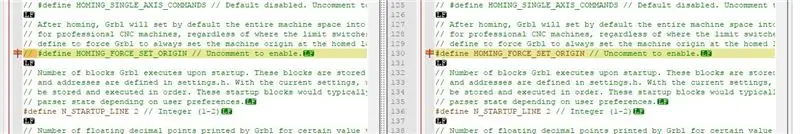

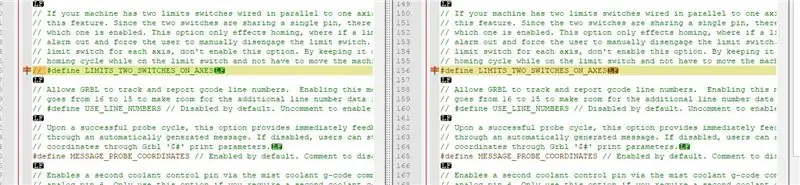

Den første ting du skal gøre er at ændre filen config.h i GRBL -biblioteket:

- efter download af GRBL v1.1 åbnes config.h med Notepad ++ (du kan finde config.h i biblioteket GRBL)

- find de linjer, du ser på billedet. 1, 2 og 3, og skift dem i henhold til den højre del af billedet (til venstre på billederne ser du de originale linjer og højre de ændrede)

- gem filen

Indlæs nu GRBL -biblioteket i din Arduino nano -controller:

- slut din Arduino til din pc

- start dit Arduino -program

- vælg Skitse

- vælg Importer bibliotek

- vælg tilføj bibliotek

- gå til dit bibliotek, hvor GRBL er placeret, og klik (ikke åben) på GRBL -biblioteket (biblioteket, hvor du ændrede config.h -filen)

- klik på åben

- Ignorer den ukatagoriserede bla bla bla -besked, og luk Arduino -programmet

- Gå til biblioteket… GRBL/eksempler/grblUpload og start grblUpload.ino

- nu starter Arduino -programmet, og kompilering begynder. Når du er færdig, ignorer du meddelelsen om for lidt hukommelsesplads, og luk Arduino -programmet.

På dette trin er Arduino -kortet fyldt med GRBL, og indstillingerne for Homing og grænsekontakterne er korrekte.

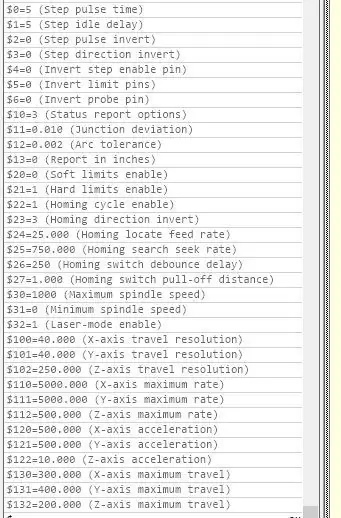

Nu skal du lade GRBL på Arduino -tavlen vide, hvilke hastigheder, dimensioner osv. Der er nødvendige for at få din graver til at køre.

- slut din Arduino til din pc

- Start laserGRBL.exe

- klik på forbindelsesknappen (lige ved siden af feltet for baudhastighed)

- skriv $$ i kommandofeltet send (under statusfeltet), og tryk på [Enter]

- Skift værdierne i henhold til listen på billedet. 4. Skriv bare de linjer, der skal ændres i kommandofeltet send (under statusfeltet). For eksempel: skriv $ 100 = 40 [Enter]

- Gentag dette for alle linierne skal ændres.

- derefter kan du skrive $$ igen for at se, eller alle chancer er korrekte

Mens du udfører testkørslen, se nedenfor, skal du også justere mængden af forstærkere, der går til motorerne. Du kan dreje den lille trimmer på begge trinstickebrædder for at gøre det, men afbryde kortet fra strømmen, før du gør det. Download og læs stepstick -databladet! Juster trimmerne trin for trin, indtil motorerne kører jævnt og aldrig mister et trin. Trimmerne på mine brædder er ca. 3/4 drejet til højre.

Nu kan du testkøre graveren for at se, eller alle bevægelser fungerer ok, og meget vigtigt !, hvis grænseafbryderne fungerer. Hvis en endestop aktiveres, går maskinen i fejltilstand. I laserGRBL kan du læse, hvordan du løser den softwarebaserede, $ x eller sådan noget, og nu kommer motorfrigørelseskontakten til nytte: i fejltilstanden er sandsynligvis en af kontakterne stadig aktiveret, tryk nu på motorudløserkontakten og træk den ønskede vogn lidt væk fra kontakten for at frigøre den. Nu kan du "nulstille" og "homing" maskinen.

Grundlæggende er du nu klar til din første kalibreringskørsel.

Trin 13: Kalibrer

Den følgende procedure er et uddrag af en del af min "Hurtig, snavset og billig lasergraver", der kan instrueres og kan være en hjælp, hvis du har afvigelser i målingerne af dit graveringsoutput

Til kalibrering af $ 100 (x, trin/mm) og $ 101 (y, trin/mm) gjorde jeg følgende:

- Jeg udfyldte værdien 80 eller deromkring for både $ 100 og $ 101

- derefter tegner jeg en firkant af en given størrelse, siger 25 mm i Inkscape og begynder at gravere **

- Det første resultat må ikke være en firkant med den rigtige størrelse, 25x25mm.

- Start med x-aksen:

- lad os sige, at A er den værdi, du vil have for $ 100, og B er værdien af $ 100 (80), og C er værdien i Inkscape (25), og D er den værdi, du måler på den indgraverede firkant (40 eller deromkring)

- derefter A = Bx (C/D)

I dette eksempel er den nye værdi for $ 100 (A) 80x (25/40) = 80x0, 625 = 50

Det samme kan du gøre med y-aksen ($ 101).

Resultatet er ret præcist. Hvis du bruger nøjagtig de samme motorer, bælter og remskiver til x- og y-aksen, skal værdierne på $ 100 og $ 101 være de samme."

** Hvis du laver en kalibreringsplads i Inkscape, skal du bruge JTP Laser Tool V1.8 -plugin til at lave en (vektor) Gcode -fil, som du kan indlæse i laserGRBL. Sørg for at udfylde M04 for at tænde og M05 for at slukke laseren i JTP Laser Tool V1.8 -plugin!

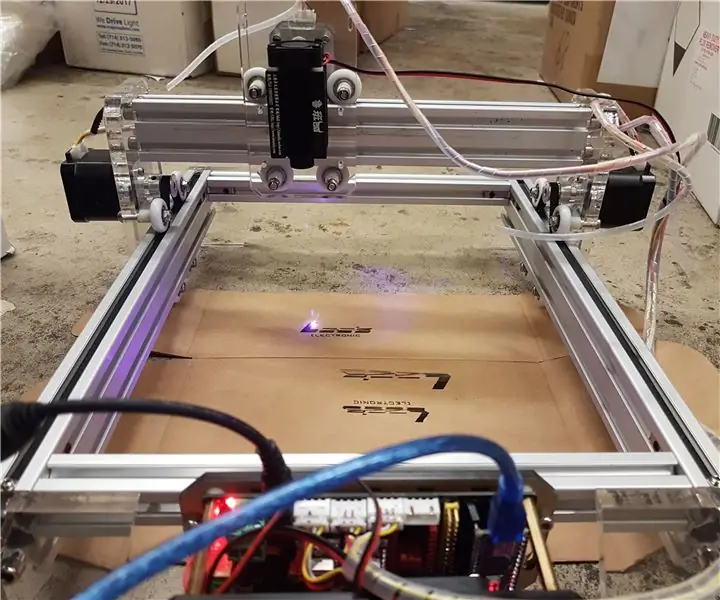

Trin 14: Klar

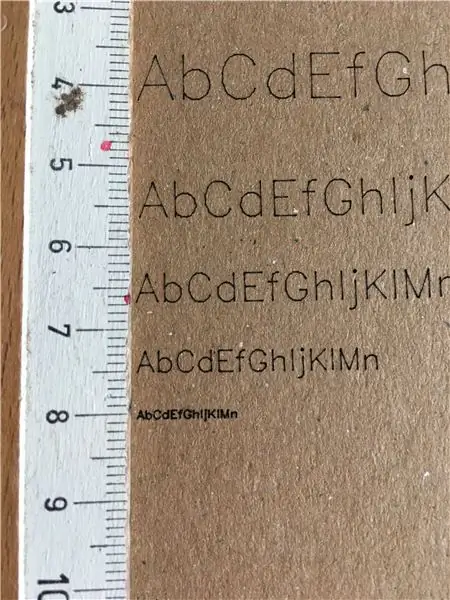

Hvis alt gik godt, har du nu graveret en firkant med en størrelse på præcis 25 mm.

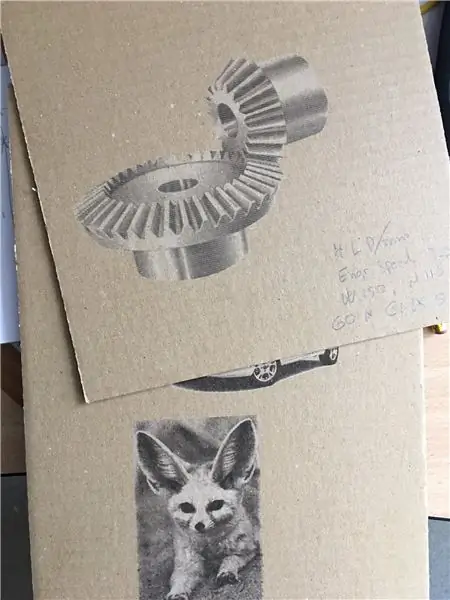

Nu kan du indgravere/klippe alt, hvad du kan lide: gråtonebilleder, vektortegninger, mønstre til at skære osv. Og det med stor nøjagtighed!

billede 1, de nederste tegn er meget små (afstanden mellem to linjer på linealen er 1 mm)

billede 2, nogle første gråtoneresultater.

billede. 3, Ret præcis!

Videoen viser graveren på arbejde.

Trin 15: Sidste trin

Nu fungerer alt fint, du kan starte med at finjustere udstyret med kabelguider og et flot printkort. Jeg har oprettet nogle kabelstyringsbeslag, som du kan udskrive og bruge til at vedhæfte kabelførere (udskriv fil "LE3 -kabelbeslag og printkortmontering").

Hvis du gør brug af kabelførere, er de 1 meter lange motorkabler ikke lange nok, og du er nødt til at købe længere kabler eller lave forlængere (det var det, jeg gjorde). På billederne ser du, hvordan jeg brugte kabelstyrene (og holderne). Og for at være ærlig, gør kabelføring det meget lettere at gravere, fordi du ikke behøver at være bange for brændte trugkabler eller kabler, der sidder fast mellem dele osv.

Jeg håber, at dette instruerbare er inspirerende for dig og også er en kilde til information til fremstilling af en lasergraver. Jeg har oplevet meget sjovt at designe og bygge det, og jeg ved, at du skal, når du bygger denne ting.

Godt bygget!

Anbefalede:

CNC 500mW lasergraver: 9 trin

CNC 500mW lasergraver: Oprettet af: David Tang Denne guide vil guide dig gennem samlingen og opsætningen af CNC 500mW lasergraver fra Lees elektronikkomponenter. Alle dele, der bruges i denne vejledning, er inkluderet i sættet, og nogle udskiftningsdele kan købes ind

Sådan laver du en brugerdefineret printkort ved hjælp af en lasergraver med lav effekt: 8 trin (med billeder)

Sådan laver du et brugerdefineret printkort ved hjælp af en lasergraver med lav effekt: Når det kommer til at lave et hjemmelavet printkort, kan du finde flere metoder online: fra de mest rudimentære, kun ved hjælp af en pen, til de mere sofistikerede ved hjælp af 3D -printere og andet udstyr. Og denne tutorial falder på den sidste sag! I dette projekt vil jeg

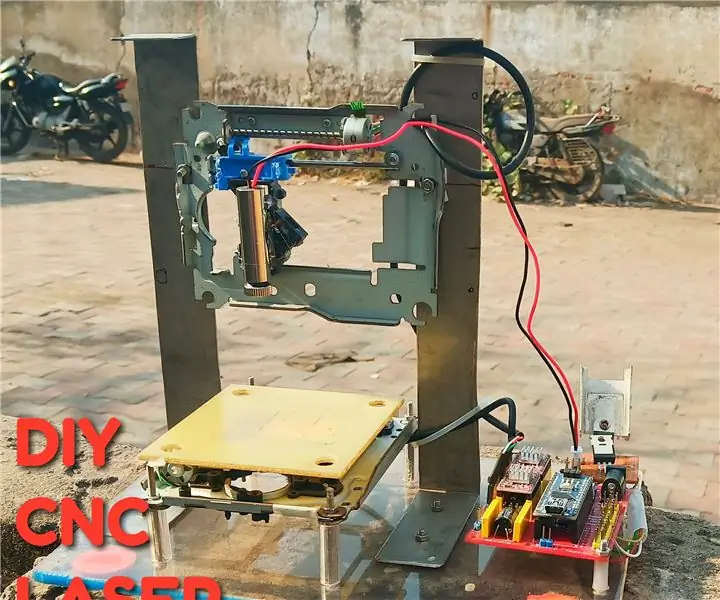

DIY Mini CNC lasergraver .: 19 trin (med billeder)

DIY Mini CNC lasergraver .: Dette er en instruktion om, hvordan jeg remixede min gamle CNC lasergraver og lavede en stabil version af en Arduino -baseret laser CNC -graver og tyndt papirskærer ved hjælp af gamle DVD -drev og ved hjælp af 250mW laser. Gammel version af My CNC: https: //www.instructables

DIY billig og robust lasergraver: 15 trin (med billeder)

DIY billig og robust lasergraver .: I denne instruktion vil jeg vise dig, hvordan jeg lavede min egen DIY lasergraver til meget billig. Også de fleste dele reddes enten fra gamle ting eller er meget billige. Dette er et meget interessant projekt for enhver elektronikhobbyist. Denne graver m

Sådan adskilles en computer med nemme trin og billeder: 13 trin (med billeder)

Sådan adskilles en computer med nemme trin og billeder: Dette er en instruktion om, hvordan du adskiller en pc. De fleste af de grundlæggende komponenter er modulopbyggede og nemme at fjerne. Det er dog vigtigt, at du er organiseret omkring det. Dette hjælper med at forhindre dig i at miste dele og også ved at lave genmonteringen til