Indholdsfortegnelse:

- Trin 1: Bemærk:

- Trin 2: Planlægning/Design

- Trin 3: CAD

- Trin 4: Forberedelse af træ

- Trin 5: CAM/CNC

- Trin 6: Fremstilling af kassen

- Trin 7: Lim op

- Trin 8: Tip: Få gode metre

- Trin 9: Forberedelse af frontpanelet

- Trin 10: Lim og trim

- Trin 11: Forberedelse og efterbehandling

- Trin 12: Klar sprøjtning

- Trin 13: Bagpanel

- Trin 14: Ledningsføring

- Trin 15: Efterbehandling / fremtidige ændringer

Video: Fremstilling af massive Padauk- og ahornhøjttalere: 15 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:26

Jeg håber, du nyder opbygningsloggen for disse smukke Padauk -højttalere, som virkelig kom bedre sammen end forventet! Jeg elsker at eksperimentere med forskellige designs af højttalere og vil prøve nogle flere eksotiske ideer i fremtiden, så følg med!

for andre projekter og for at se ting, jeg laver og sælger: tjek min Instagram og Etsy her:

ETSY !!!!!

Trin 1: Bemærk:

Selvom jeg bruger min CNC fra en stor del af dette projekt, kunne det mest ubesværet let opnås med en router og et stiksav, og en geringssav ville hjælpe!

Trin 2: Planlægning/Design

Jeg har for nylig været fascineret af usædvanlige højttalere og tænkte, at jeg ville prøve en lidt finurlig konstruktion af mig selv!

Traditionelle højttalere har en tendens til at se meget almindelige ud med traditionelle hårde træsorter eller bare sorte ydre. Nogle er typisk designet til at blive hørt, men ikke "set".

Jeg ville designe noget unikt, men alligevel ikke prangende som de hornhøjttalere, du har en tendens til at se på lydshows, der koster tusinder og tusinder af dollars. De lyder ganske vist utroligt, men det er udover pointen for denne øvelse. Jeg agter at forfølge en solid lydkvalitet ved hjælp af drivere og komponenter af god kvalitet, men du vil ikke være i stand til at høre gud med disse som dit ord.

Ved at bruge mere eksotisk hårdttræ som Padauk kombineret med en mere traditionel ahornboks håber jeg, at disse vil være meget iøjnefaldende.

Trin 3: CAD

Efter nogle indledende skitser på papir flyttede jeg ind i CAD for at redegøre for mit design korrekt.

Jeg gik med et design, hvor basen er over diskanten, hvilket tilføjer mere 'un-usualness' til det generelle udseende

En simpel geringsboks med massivt panel af Padauk som baffel.

Nogle flotte affasninger kastet ind for lidt æstetik, og jeg var glad for designet. Den bas, jeg fandt til dette projekt, anbefalede en vis mængde kabinet, og jeg fik det nogenlunde rigtigt!

Trin 4: Forberedelse af træ

Jeg høvlede noget Padauk ned med bearbejdet og i hånden til at producere to brædder, jeg kunne bruge til højttalerfronterne.

Jeg valgte at bruge mdf -bakket ahorn til kassen, da den eneste ahorn jeg havde kun var 10 mm tyk. Så jeg laminerede det med et ark mdf 9 mm tykt for at få cirka 20 mm materialetykkelse, hvilket var perfekt til denne konstruktion.

Trin 5: CAM/CNC

Dernæst producerede jeg nogle værktøjsstier i Fusion 360 og indlæste dem på CNC -computeren.

CNC udførte derefter sin magi ved at skære alle delene til boksen og højttalerfronterne ud, som producerede meget rødt støv fra padauken!

Trin 6: Fremstilling af kassen

Jeg brugte min geringssav, når delene var skåret i størrelse af cnc for at skære de 45 graders mitre, jeg ville bruge til at samle kassen.

Jeg skar derefter kaniner rundt om den ene kant af kassens paneler for at acceptere bagpanelet.

Trin 7: Lim op

Dernæst var det bare et spørgsmål om at lime det hele sammen og bruge maskeringstape for at hjælpe mitrene med at blive justeret korrekt. Jeg brugte klemmer til at holde kassen firkantet og en gang også flad.

Trin 8: Tip: Få gode metre

Det er meget svært at få helt perfekte møtrikker uden en bordssav i høj kvalitet eller bearbejde dem på en anden måde, så et trick jeg lærte for at få rigtig flotte mitre og fjerne enhver kløft i kanten er at bruge skaftet på en skruetrækker eller noget glat og rund for at bøje træfibrene sammen og lukke hullet. Kør bare skruetrækkeren langs kanten, der er forspændt til den ene side og derefter den anden, og det skal lukke hullet pænt!

Trin 9: Forberedelse af frontpanelet

Først blev en kantning skåret rundt om højttalerudskæringerne som på CAD -tegningen. Jeg besluttede derefter at installere bashøjttaleren, da det er lidt lettere at gøre det, før jeg limer på frontpanelet i små højttalere.

Jeg dækkede chaufføren i et bomuldsstof med meget lav densitet for at beskytte papirhøjttalerkeglen under brug. Jeg strakte den stramt og skruede derefter driveren ind i frontpanelet.

Trin 10: Lim og trim

Derefter limede jeg frontpanelet på kassen og efterlod en smule overskud hele vejen rundt, så jeg kunne komme tilbage med en flush trim bit og få en perfekt søm mellem dengang frontpanelet og boksen.

Trin 11: Forberedelse og efterbehandling

Jeg slibede det hele og brugte derefter noget isopropanol til at rense støvet ud af træporerne. Dette gav mig også en idé om, hvordan træet ville se ud færdigt!

Trin 12: Klar sprøjtning

Fordi jeg allerede havde installeret bashøjttaleren og højttalerkluden, var jeg nødt til at laserskære en skive papir for at dække åbningen for at beskytte stoffet fra spraylakken.

Jeg brugte derefter 3 lag klar akryl i det blanke format for at beskytte højttalerne og få de dybe farver på padauken frem.

Efter at dette var forsøgt, installerede jeg nogle filtpudefødder, så jeg kunne stå dem op for at arbejde på bagpanelet.

Trin 13: Bagpanel

Bagpanelet blev fremstillet i et enkelt ikke-lamineret med mdf stykke ahorn (10 mm). CNC’en skar hullet til højttalerterminalboksen og profilen. Jeg løb derefter stykket over affasningsbitten på mit routerbord for at producere en flot kant. Panelet holdes fast med 4 skruer, men jeg kan bruge flere i fremtiden, hvis panelet overhovedet vrider sig.

Jeg limede en lille blok på indersiden af højttalerboksen, så skruerne kunne sættes lidt ind fra kanten af bagpanelet. det betyder, at forsænkningerne ikke forstyrrer affasningen.

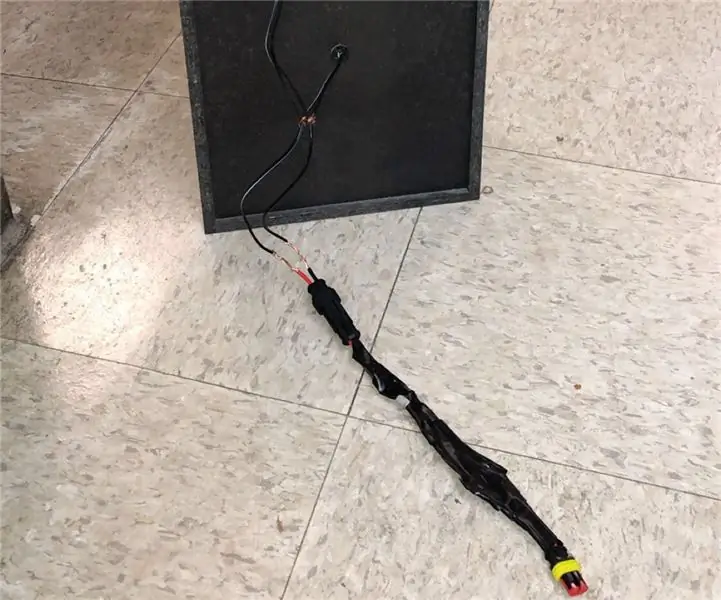

Trin 14: Ledningsføring

Jeg lodde en crossover -kondensator til diskantens positive terminal. Jeg har ikke sat en induktor til basen endnu, da den ikke er ankommet endnu, men jeg vil lodde den ind, når den ankommer.

Jeg kørte derefter det hele sammen ved hjælp af en tyk kobbertråd med masser af tråde. Jeg lod derefter terminalboksen op og skruede den fast på bagpanelet.

Her er et link til en crossover -lommeregner:

Trin 15: Efterbehandling / fremtidige ændringer

Jeg tilføjede et stykke skum til indersiden af bagpanelet direkte bag wooferen for at hjælpe med at reducere rebounding -lydbølger, der forstyrrer wooferen. Jeg er ikke en lydingeniør, men det virkede logisk for mig. Jeg agter at lave mere forskning i kabinetdesign i fremtiden!

Jeg tilføjede noget skumpakning for at forsegle bagpanelet og skruede det derefter på plads!

Og det er det gjort !!

Ting jeg har lært og kan ændre sig:

- Jeg tilføjer induktoren til crossoveren, når den ankommer.

- Jeg vil sandsynligvis bruge noget wadding til at proppe kabinettet lidt og dæmpe lyden og hjælpe med lav ydeevne. (?)

- Brug af ahorn lamineret med mdf sparede mange penge på materialer og gav gode resultater

Jeg er meget glad for, hvordan de generelt blev! Tak fordi du læste, og følg med til næste build!

Anbefalede:

Fremstilling af en Bluetooth -adapter Pt.2 (fremstilling af en kompatibel højttaler): 16 trin

Oprettelse af en Bluetooth -adapter Pt.2 (Fremstilling af en kompatibel højttaler): I denne instruks vil jeg vise dig, hvordan du bruger min Bluetooth -adapter til at gøre en gammel højttaler Bluetooth -kompatibel.*Hvis du ikke har læst min første instruerbare om " Making en Bluetooth -adapter " Jeg foreslår, at du gør det, før du fortsætter. C

PCB -fremstilling ved hjælp af fotoresistmaling og UV: 7 trin (med billeder)

PCB -fremstilling ved hjælp af fotoresistmaling og UV: Sådan laver du en kvalitets -PCBI undskylder billederne med lav opløsning, hjemmet til to PRO -kameraer. Begge de kameraer, min familie havde taget ud af townpcb -forberedelsen, består af flere faser: 1. Forbered et pc-program med EAGLE, Sprint-Layout, Prot

Fremstilling af elektronisk lyd med ledende gips: 9 trin (med billeder)

Lav elektronisk lyd med ledende gips: Efter blorggggs projekt om ledende silikonkredsløb besluttede jeg at gå på mit eget eksperiment med kulfiber. Det viser sig, at en form, der er støbt ud af kulfiberinfunderet gips, også kan bruges som en variabel modstand! Med et par kobberstang og

SENSOR SUHU DENGAN LCD DAN LED (Fremstilling af temperatursensor med LCD og LED): 6 trin (med billeder)

SENSOR SUHU DENGAN LCD DAN LED (Making Temperature Sensor With LCD and LED): hai, saya Devi Rivaldi mahasiswa UNIVERSITAS NUSA PUTRA fra Indonesien, der kan også sige, at der kan bruges en sensor, der kan bruges til en Arduino -udgang på LCD og LED. Ini adalah pembaca suhu dengan desain saya sendiri, dengan sensor ini anda

Instruktioner til fremstilling af en tilkobling med fire stænger til centermonteret fodstøtte: 9 trin (med billeder)

Instruktioner til fremstilling af en tilkoblingstilslutning med fire stænger til midtermonteret fodstøtte: Mellemdrevne kørestole (PWC) er blevet mere populære i de seneste år. Men på grund af placeringen af de forreste hjul er de traditionelle sidemonterede fodstøtter blevet erstattet af en enkelt midtermonteret fodstøtte. Desværre center-mou