Indholdsfortegnelse:

- Trin 1: Baggrund

- Trin 2: Behov for færdigheder

- Trin 3: Omkostninger at bygge

- Trin 4: Deleliste

- Trin 5: Systemets komponenter - bil

- Trin 6: Systemets komponenter - Opsætning af hjælpebatteri (valgfrit)

- Trin 7: Systemets komponenter - tænding

- Trin 8: Systemets komponenter - Gearvælger

- Trin 9: Systemets komponenter - bremser

- Trin 10: Komponenter i systemet - Accelerator

- Trin 11: Systemets komponenter - Styring

- Trin 12: Systemets komponenter - modtager/sender

- Trin 13: Endeligt program

Video: RC -bil i fuld størrelse: 14 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:26

Hvad er det?

Tror du, at RC -biler kun er for børn? Tænk igen! Denne vejledning viser dig, hvordan du passer til og bygger en RC-bil i fuld størrelse 1: 1. Ved at udstyre en bil med disse betjeningselementer er en god startplatform til at bygge din egen helt autonome bil (næste fase).

BEMÆRK: Denne konstruktion er baseret på en bil, der ikke er "drive-by-wire" -stil. Hvis du gerne vil læse min anden vejledning til en "drive-by-wire" bil, kan du tjekke den her.

Trin 1: Baggrund

Jeg har altid ønsket at bygge min egen selvkørende bil, og der er ingen bedre måde at komme i gang på end at ændre en gammel bil for at få alle kontrollerne håndteret uden et menneske i bilen. Så det første trin er at indrette en bil med disse betjeningselementer og derefter aktivere dem eksternt via RC.

Jeg besluttede at dokumentere denne proces for at vise andre, at hindringen for adgang til at bygge en autonom bil er super lav og ikke særlig dyr (<$ 2k). Jeg vil have tusinder af mennesker til at bygge disse biler, så vi har mange flere mennesker, der har den virkelige verden erfaring inden for mekatronik, datalogi og teknik generelt.

Mine færdigheder

- Bygget og restaureret over 8 biler og 10 motorcykler

- Arbejdede i fremstilling hele mit liv

- Kvalificeret montør og Turner

- Kvalificeret værktøjsmager

- Bachelor i datalogi

- Grundlægger af QRMV - specialiseret i Vision Guided Industrial Robotics

- Medstifter/CTO for ollo wearables - stemmestyret mobiltelefon til seniorer/ældre (moderne livsvarsling)

- Flere patenter (tildelt og foreløbig) telefoni, geografisk positionering og computersyn

Trin 2: Behov for færdigheder

Jeg har en meget teknisk baggrund, men jeg tror, at alle, der er lidt i hånden, burde være i stand til at bygge en af disse ganske let. Hvis du ikke har alle færdigheder, er det lette at bede andre, som du kender, om at deltage i byggeriet. På den måde kan I lære hinanden, mens I går.

Mekanik - kend din vej rundt i en bil og dens komponenter, og hvordan de fungerer sammen

Mekanisk - kunne bruge en lang række hånd- og elværktøjer (boremaskine, kværn, drejebænk osv.)

Elektronik - forstå, designe og bygge grundlæggende kredsløb (valg af komponenter, lodning osv.)

Tegning - Kunne tegne komponenter i CAD, der skal bearbejdes af tredjeparter

Programmering - Kunne bygge enkle Arduino -skitser, bruge git osv

Trin 3: Omkostninger at bygge

Kort sagt - <$ 2k. Omkostningerne ved at bygge en af disse biler kommer virkelig ned på, hvor meget du kan få den løbende bil til, da den sandsynligvis er den højeste og mest variable omkostningskomponent i projektet. For den første bil, jeg byggede, lykkedes det mig at hente min lille Honda Civic fra 1991 for $ 300, og den var stadig registreret.

For alle de andre komponenter, du får brug for, er de for det meste "fra hylden", så priserne ikke varierer for meget.

Trin 4: Deleliste

Den fulde reservedelsliste og leverandører/producenter findes her.

- Bil (ikke drive-by-wire-stil)

- Lineær aktuator (elektrisk) - gearvælger

- Lineær aktuator (elektrisk) - bremser

- Servo (højt drejningsmoment) - Accelerator

- Elektronisk servostyringsmodul - Styring

- Arduino Uno - Styrer systemintegration

- Høj strøm (5A) 5-6V reguleret strømforsyning (til servo)

- 8/9 Channel RC controller og modtager

- Deep Cycle -batteri (valgfrit)

- Hjælpebatteri - Spændingsfølsomt relæ (valgfrit)

- Batteriboks (valgfrit)

- Batterisolator

- 60A motor driver (multi-directional)

- 2 x 32A motordriver (i flere retninger)

- 2 x 30A 5V relæmoduler

- 2 x glidende potentiometre

- 2 x potentiometre med flere omdrejninger

- ~ 50A effektafbryder eller sikring

- Nødstopknapper og kontakter

- Wire (høj strøm til motorer/batteri og multicore til tilslutning)

- Automotive sikringsboks

- Stålplade (25x3mm og 50x3mm)

- Aluminiumsplade (3-4 mm)

- ABS kasser til elektronik

- Bilværksted manual

Trin 5: Systemets komponenter - bil

Bemærk: Til denne vejledning bygger jeg på en bil, der ikke er "drive-by-wire", og som er en Honda Civic fra 1990. Hvis du vil bygge på en "drive-by-wire" bil, vil jeg frigive mine byggeoplysninger om dette i de kommende måneder.

For bilen vil du sikre dig, at den markerer følgende:

- Bil starter, kører og kan køre (hvis ikke, få det til at fungere)

- Den har automatgear

- Bremser virker

- Generatoren er i god stand

Trin 6: Systemets komponenter - Opsætning af hjælpebatteri (valgfrit)

I denne vejledning bruger jeg et andet/ekstra dybt cyklusbatteri, men dette er valgfrit. Jeg vælger at gøre dette i min opbygning, da det originale batteri i bilen var super lille, og der var en aftale om at få et dybt cyklusbatteri med et hjælpebatterirelæ -setup til samme pris som et andet batteri. Det centrale her er, at du vil have et godt fungerende batteri og generator i bilen, der kan levere høj strøm, når det er nødvendigt.

For det første skal du afbryde bilens batteri, da vi arbejder på begge terminaler. At opsætte et hjælpebatteri i bilen er ret ligetil. Find for det første et passende/sikkert sted at montere det andet batteri inde i bilen, bagagerummet, eller hvis du har nok plads, under emhætten.

Monter det spændingsfølsomme relæ så tæt som muligt på startbatteriet.

Brug en kraftig tråd (6 AWG) til at køre fra pluspolen på startbatteriets stik til det spændingsfølsomme relæ. Kør derefter et andet stykke af den tunge gauge -ledning fra det spændingsfølsomme relæ til hjælpebatteriet og tilslut en batteripol til det sikkert.

Det spændingsfølsomme relæ skal have en negativ ledning, der skal tilsluttes bilens jord. Sørg for, at denne ledning/stik har en rigtig god jordkontakt.

Ved hjælpebatteriet skal du køre en tung gauge -ledning (6 AWG) fra den negative terminal til en del af bilens metalhus og sikre, at den har et fast underlag (bar metal). Sæt passende stik i begge ender, og test, at jordingen er korrekt.

Bemærk: Sørg for, at dit hjælpebatteri er sikkert monteret og ikke bevæger sig rundt under kørslen. Jeg anbefaler at lægge det i en batterikasse for at holde det sikkert og ryddeligt.

Jeg anbefaler stærkt at bruge en batterisolator i dit system for at muliggøre enkel og hurtig strømafbrydelse. Placer denne inline fra din batteristrøm til controllerens sikringsboks

Trin 7: Systemets komponenter - tænding

De fleste biler starter med en nøgle, der er blevet roteret i tændingen. Dette anvender derefter strøm til forskellige komponenter i bilen, herunder ECU, startmagnet, radio, ventilatorer osv. Vi skal udskifte nøglesystemet med relæer, som vi kan udløse fra vores Arudino.

Du skal bruge bilernes elektriske diagrammer for at udføre dette arbejde, men du kan normalt finde dem online ved at lave en hurtig Google -søgning eller ved blot at købe en online. Jeg vil anbefale, at du får bilens komplette værkstedsmanual, da den også vil indeholde andre oplysninger, herunder eventuelle tips/tricks til fjernelse af bestemte komponenter. Desuden er det altid godt at have oplysninger til rådighed for at diagnosticere og løse eventuelle andre bilproblemer, du måtte støde på.

Jeg vil også se på at fjerne ratstammen helt (inklusive tændingsløbet, indikatorstangen osv.) Fra stativet for at give dig mere plads, plus du vil udskifte den med et elektronisk servostyringssystem, så der ikke er behov for den gamle opsætning til blive efterladt i bilen.

Se på bilernes elektriske diagrammer for tændingen, og bestem den/de ledninger, der føres ind i tændingen. Normalt vil der være en sammensmeltet positiv konstant strømledning fra batteriet (IN) og derefter en flok andre ledninger, der strømmer ud til at drive bilens komponenter på de forskellige stadier af bilernes tænding/strømcyklus (Off, ACC, IGN1/Run, IGN2/Start). Find ud af hvilke ledninger der er, som du kun har brug for i de fleste ældre biler Main IN positive ledning, IGN1/Run og IGN2/Start ledninger for at få bilen til at køre, men dette varierer fra bil til bil.

Til bilen jeg havde havde jeg kun brug for 3 ledninger i alt, men de leverede høj strøm, så jeg havde brug for nogle kraftige relæer til at skifte belastning. De relæer, jeg endte med at bruge, er 30A 5V moduler, som jeg fandt online. Jeg ville have noget, der kunne klare høj strøm ~ 30A og kunne skiftes simpelthen med et 5V signal.

Tråd i tændingskablerne til relæerne efter behov. Kontroller altid, at relæerne fungerer, før du monterer dem, da jeg har haft flere "døde ved ankomst" -relæer i mit liv med at bygge ting, der bogstaveligt talt har kostet mig dage efter mit liv at finde fejl.

Du vil have disse relæer til at fungere på forskellige måder. IGN1/Run -relæet i mit system tændte alle bilers ECU, radiatorventilator, tændingsmodul, hvilket på en måde ville tillade mig at tænde/slukke for bilerne. Simpelthen, uden at der blev leveret strøm til tændingsmodulet, ville bilen dreje rundt, men ville aldrig starte. IGN2/Start -relæet var direkte forbundet til startersolenoiden, der rent faktisk ville skrue motoren i gang. Med dette relæ ville du kun kortvarigt have dette tændt for at få bilen til at køre, men når den kører, vil du gerne deaktivere den for ikke at dræbe startmotoren.

Test

Kredsløb - Lav en simpel switch (IGN1/Run Relay) og en kortvarig knap (IGN2/Start) kredsløb som input til din Arduino

Programmering - Skriv et simpelt testscript for at teste, at begge relæer fungerer, uden at startbatteriet er tilsluttet. Når du er sikker på dit kredsløb og script, skal du tilslutte startbatteriet og teste det. På dette tidspunkt skal du kunne starte og stoppe din bil.

Milepæl

På dette tidspunkt skulle du have;

- IGN1/Run relæ kablet

- IGN2/Start relæ kablet

- styring af begge relæer on/off operationer via Arduino

- testkredsløb til styring af relæerne

- kunne starte bilen

- kunne slukke bilen

Trin 8: Systemets komponenter - Gearvælger

Da vi bruger en bil med automatgear i denne konstruktion, gør det det relativt let at skifte gear, da vi bare skal flytte håndtaget i en lineær bevægelse til bestemte punkter.

Bemærk: Jeg besluttede at bruge det eksisterende håndtag og ikke linke direkte til transmissionskablet, da jeg ville holde bilen så udseende og interiør så normal som muligt.

Det eneste vanskelige, du måske tænker på, er, at de fleste automatiske transmissioner kræver, at du trykker på en knap, før du kan flytte gearstangen. Da vi bruger en lineær aktuator, der har en snekkeskrue, kan vi bruge dens selvlåsende evne til at holde gearstangen på plads, når den ikke bevæger den. Så hvad angår knappen, kan du gå i gang med at låse den i "deprimeret" tilstand permanent.

Den lineære aktuator, der blev brugt her, skulle have nok slaglængde til at skifte fra Park -positionen til Reverse, Neutral og derefter til Drive. I mit bils tilfælde var det cirka 100 mm fra hvor jeg monterede aktuatoren. Den krævede kraft til at flytte håndtaget var meget lille (<5 kg), så jeg endte med at bruge en 150 mm slag/70 kg kraftaktuator, da den var på lager.

For at montere aktuatorens bund svejste jeg et beslag op og fastgjorde det til en del af stålramme, der blev brugt i midterkonsollen. Dette tillod det at svinge lidt, da det forlængede/trak sig tilbage gennem sit slag.

Til fastgørelse til gearstangen skar jeg lige et par stykker stålfladstang og brugte et par bolte til at holde den på plads. Det er ikke fastspændt hårdt omkring håndtaget, det indeholder bare det. Dette gør det muligt at bevæge sig og ikke binde sig, mens det bevæger sig.

Ved at bestemme aktuatorens position brugte jeg et glidende potentiometer, der ville sende et analogt signal tilbage til min Arduino. Jeg lavede en tilpasset montering til gryden til aktuatoren ud af en flad stang. Jeg foldede derefter over tapperne på grydernes skyder rundt om gearstangens beslagsbolt. Det virker, men jeg skulle ændre dette for at være en bedre vedhæftning til gryderne.

Til at drive aktuatoren brugte jeg en motordriver, der kan gå frem og tilbage plus styres via en mikrokontroller. Jeg brugte en 2x32A Sabertooth Motor Driver fra Dimension Engineering, men brug gerne alt, der virker lignende. Den første kanal bruges til at styre gearvælgeraktuatoren, og den anden vil styre bremseaktuatoren. Kabelføring og konfiguration af denne motordriver er ligetil og veldokumenteret. Tilslut batteriets positive og negative egenskaber som mærket, og fastgør aktuatorernes ledninger til motorens udgang 1. Tilslut 0V til din Arduino's Ground og S1 -ledningen til en digital udgangsstift.

Bemærk: Jeg brugte den enkle serielle konfiguration på denne build, og det har syntes at fungere ganske godt. Dimension Engineering har også oprettet et par biblioteker for at gøre kommunikation med deres chauffører superenkelt. De har også nogle enkle eksempler til at få dig hurtigt i gang.

Test

Kredsløb - For at flytte aktuatoren frem og tilbage udgør et simpelt kredsløb med to kortvarige knapper som indgange. Den ene for at forlænge aktuatoren og den anden for at trække aktuatoren tilbage. Dette vil derefter give dig en vis kontrol over placeringen af aktuatoren i gearpositionerne.

Programmering - Skriv et simpelt script til at flytte aktuatoren baglæns og fremad og udsende værdien fra det glidende potentiometer. Når du kører scriptet, skal du notere potentiometerværdierne for parkerings-, bakgear-, neutral- og drivgearpositionerne. Du skal bruge disse for at fortælle aktuatoren at flytte til disse positioner i den fulde kode.

Milepæl

På dette tidspunkt skulle du have;

- aktuator sikkert monteret i bil

- fastgørelse omkring gearvælger/aktuator

- motorfører koblet til med aktuator og Arduino

- styring af forlængelse/tilbagetrækning af aktuatoren via Arduino

- testkredsløb for at styre aktuatorens forlængelse/tilbagetrækning

- kender potentiometerets værdier/positioner for hver gearposition

Bemærk: Du kan også bruge et flerpositionskontaktkredsløb til at teste gearvælgerindgangen på din Arduino, når du kender positionerne. På denne måde vil du være i stand til at kopiere gearvælgerkoden direkte over i den færdige kørende bilkodebase.

Trin 9: Systemets komponenter - bremser

Det er temmelig vigtigt at stoppe bilen, så du vil sikre dig, at du får denne bit rigtigt. Bremserne på en bil aktiveres normalt af din fod, som kan anvende en stor mængde kraft, når det kræves. I denne konstruktion bruger vi en anden lineær aktuator, der vil udføre fod. Denne aktuator skulle have en stor mængde kraft (~ 30 kg), men havde kun brug for et kort slag ~ 60 mm. Jeg var i stand til at få en 100 mm slag/70 kg kraftaktuator, da den var på lager.

Det var lidt svært at finde det rigtige sted at montere aktuatoren, men med nogle forsøg og fejl fandt jeg en sikker position. Jeg svejste et stykke stål flad stang på siden af bremsepedalarmen og borede et hul igennem det, hvor jeg løb en bolt fra toppen af aktuatoren. Jeg svejste derefter i et drejeligt monteringsbeslag i den anden ende af aktuatoren til bilens grundplan.

Bestemmelse af aktuatorens position Jeg brugte et glidepotentiometer (samme opsætning som gearvælgeraktuator), der ville sende et analogt signal tilbage til min Arduino. Jeg lavede en tilpasset holder til gryden til aktuatoren ud af en flad stang. Jeg foldede derefter over tapperne på grydernes skyder omkring en lille flad stangfane, som jeg monterede for enden af aktuatoren.

Til at drive aktuatoren brugte jeg den anden kanal i 2x32A Sabertooth Motor Driver. For at styre begge motorer skal du kun bruge den ene ledning (S1).

Bemærk: Jeg brugte den enkle serielle konfiguration på denne build, og det har syntes at fungere ganske godt. Denne motordriver kan konfigureres på flere måder, så vælg en metode, du foretrækker.

Test

Positionering - Inden aktuatoren tilsluttes direkte til bremsepedalen, vil du gerne have en ide om, hvor langt pedalen skal køre for at bremse. Jeg skubbede min fod ned på bremserne for at få bilen til at stoppe (holde stop, ikke fulde bremser). Derefter flyttede jeg aktuatoren for at justere dens forbindelsesbeslag med det svejsede bremseudstyr. Jeg registrerede udgangsværdien af potentiometeret, så jeg kendte derefter min maksimale bremsedæmpningsposition.

Jeg gjorde det samme som ovenfor for bremsefrakoblingspositionen.

Kredsløb - For at flytte aktuatoren frem og tilbage udgør et simpelt kredsløb med to kortvarige knapper som indgange. Den ene for at forlænge aktuatoren og den anden for at trække aktuatoren tilbage. Dette vil derefter give dig en vis kontrol over placeringen af aktuatoren i gearpositionerne.

Programmering - Skriv et simpelt script til at flytte aktuatoren baglæns og fremad og udsende værdien fra det glidende potentiometer. Når du kører scriptet, skal du notere potentiometerværdierne for bremse til og fra positioner. Du skal bruge disse for at fortælle aktuatoren at flytte til disse positioner i den fulde kode.

Milepæl

På dette tidspunkt skulle du have;

- aktuator sikkert monteret i bil

- fastgørelse til bremsepedalen til aktuatoren

- motorfører koblet til med aktuator og Arduino

- styring af forlængelse/tilbagetrækning af aktuatoren via Arduino

- testkredsløb for at styre aktuatorens forlængelse/tilbagetrækning

- kende potentiometerets værdier/positioner for bremse- og tændingspositionerne

Bemærk: I den sidste kode bruger jeg RC -controllersignalet fra kanalen til at styre, hvor meget tryk der skal påføres bremsen proportionalt med dens stick -position. Dette gav mig spændet fra helt slukket hele vejen til fuldt ud.

Trin 10: Komponenter i systemet - Accelerator

Lad os nu få disse motorer til at rotere, og for at gøre det skal vi tilslutte speederen. Da vi bruger en bil, der ikke er "drive-by-wire", vil vi faktisk trække i et kabel, der er forbundet til gashåndtaget. Gasslegemer har normalt en stærk fjeder, der lukker sommerfuglen meget hurtigt, når speederen slippes. For at overvinde denne kraft brugte jeg en servo med et højt drejningsmoment (~ 40 kg/cm) til at trække i kablet.

Jeg boltede denne servo på et stykke stålfladstang og monterede på siden af midterkonsollen med nogle retvinklede beslag. Jeg havde også brug for at købe et længere accelerationskabel (2 m), da det stamkabel, der blev brugt i bilen, var for kort. Dette gav mig også mange flere monteringsmuligheder, hvilket sparede mig meget tid.

Vær opmærksom på, at disse servomaskiner med højt drejningsmoment normalt trækker højere end normal strøm, så vær sikker på, at du kan levere det korrekt. Jeg brugte en 5V 5A reguleret strømforsyning til den, som let giver den nok strøm til at køre med fuldt moment. Signaltråden fra servoen blev derefter ført tilbage til en digital udgang fra Arduino.

Test

Programmering - Skriv et simpelt script for at rotere servoen fra acceleratorens off -position til fuldt tændt (hvis du er spil). Jeg tilføjede en accelerator -konfigurationsparameter, der ville begrænse mængden af bevægelse, servoen skulle have, for at jeg hurtigt kunne justere acceleratorfølelsen.

Milepæl

På dette tidspunkt skulle du have;

- servo sikkert monteret

- speederkabel forbundet fra gashåndtag til servostyringsarm

- strømforsyning tilsluttet til at levere nok strøm til servoen

- styring af servopositionen via Arduino

- kendte positioner for servo til accelerator slukket og helt tændt

Bemærk: I den sidste kode bruger jeg RC -controllersignalet fra kanalen til at styre, hvor meget bevægelse der skal påføres acceleratoren proportionalt med dens stick -position. Dette gav mig intervallet fra helt slukket hele vejen til fuldt ud med accelerator -konfigurationsparameteren som en begrænser.

Trin 11: Systemets komponenter - Styring

Det er ret vigtigt at kunne styre bilen, hvor vi gerne vil have den. De fleste biler fremstillet tidligere (før ~ 2005) brugte hydraulisk servostyring til at gøre drejning af rattet meget let for brugeren. Siden da har de udviklet elektroniske servostyringssystemer (EPS) på grund af teknologi og bilproducenterne, der er blevet bedt om at reducere emissioner. Disse systemer bruger en elektrisk motor og en momentmåler til at hjælpe føreren med at dreje hjulene. Ved at fjerne den hydrauliske servostyringspumpe er der nu mindre belastning på motoren, som igen gør det muligt for bilen at køre med lavere motoromdrejninger (reducere emissioner). Du kan læse mere om EPS -systemer her.

I opsætningen til at styre min lille bil brugte jeg et elektronisk servostyringssystem (EPS) fra en 2009 Nissan Micra. Jeg købte det fra en bilbruger/skrotplads for $ 165. Jeg monterede dette EPS -modul på de eksisterende rattstammemonteringsbolte via et beslag, som jeg bøjede op af en stålplade.

Jeg var også nødt til at købe den nedre ratstammeaksel (~ $ 65) for at forbinde EPS'en til ratstangens spline. For at få dette til at passe ind i min bil ændrede jeg ratstammeakslen ved at skære og svejse splinen på den originale ratstamme, som jeg skar ud af Hondaen til denne aksel.

For at drive/styre EPS -motoren til venstre eller højre brugte jeg en 2x60A Sabertooth Motor Driver Controller fra Dimension Engineering. Jeg brugte kun en af kanalerne, men du skal sørge for, at du bruger en motordriver, der kan levere ~ 60A+ kontinuerligt, arbejde i retning fremad/bagud og også kan styres via en mikrokontroller.

For at kende styrevinkels position har jeg designet en brugerdefineret styrevinkelpositionssensor. De fleste biler bruger en digital version, der fungerer over CAN -bussen, som jeg ikke kunne genere reverse engineering. Til min analoge positionssensor brugte jeg 2 multiturn -potentiometre (5 omdrejninger), 3 tandremskiver, et tandrem og en aluminiumsplade til at montere komponenterne på. Hvert timing gear borede og bankede jeg huller til grub skruer og derefter på gryderne og EPS bearbejdede jeg lejligheder for at stoppe tandhjulene fra at rotere frit. Disse blev derefter forbundet via et tandrem. Når rattet var centreret, ville gryderne være på 2,5 omdrejninger. Når den var ved fuld venstre styrelås ville den være på 0,5 omdrejninger og fuld højre lås ville den være ved 4,5 omdrejninger. Disse gryder blev derefter tilsluttet analoge indgange på Arduino.

Bemærk: Grunden til at bruge to gryder var, hvis bæltet gled eller gik i stykker, at jeg kunne læse forskellene mellem gryderne og smide en fejl.

Test

Positionering - Inden EPS'en tilsluttes den nederste ratstamme og bilens ratstang, er det bedst at teste din kode for EPS og styrevinkelsensoren afbrudt.

Kredsløb - For at dreje EPS til venstre eller højre udgør du et simpelt kredsløb med to kortvarige knapper som input. Den ene for at rotere EPS til venstre og den anden for at rotere til højre. Dette vil derefter give dig en vis kontrol med at placere EPS'en i styrepositionerne.

Programmering - Skriv et simpelt script for at placere rattet i midten, venstre og højre. Du vil gerne kontrollere mængden af effekt, der gives til motoren, da jeg fandt ud af, at 70% var mere end nok til at dreje hjulene, mens bilen stadig var. Strømforsyningen til EPS vil også kræve en acceleration/decelerationskurve for problemfrit at placere styret.

Milepæl

På dette tidspunkt skulle du have;

- Elektronisk servostyringssystem (EPS) sikkert monteret

- nedre ratstamme ændret til at køre fra EPS til ratstangen

- styrevinkelpositionssensor, der giver vinkel på styreholder til Arduino

- motorfører tilsluttet med EPS og Arduino

- kontrol af rotation af EPS via Arduino

- testkredsløb for at styre rotationsretningen for EPS

- drej bilens styring fuldt venstre lås, center og fuld højre låsepositioner via Arduino

Trin 12: Systemets komponenter - modtager/sender

Nu til den sjove smule, der binder alt det arbejde, du har udført hidtil. Fjernbetjeningen er den første fase i fjernelse af den menneskelige komponent i kørsel, da kommandoerne nu vil blive sendt til modtageren og derefter føres ind i Arduino for at blive handlet. I anden fase af denne serie vil vi erstatte den menneskelige og RC -sender/modtager med en computer og sensorer til at styre, hvor den går. Men lad os nu gå igennem, hvordan du konfigurerer RC -senderen og modtageren.

For at styre de komponenter, vi har bygget inde i bilen indtil nu, er vi nødt til at koble udgangskanalerne på RC -modtageren til Arduino. Til denne konstruktion endte jeg kun med at bruge 5 kanaler (Accelerator og bremse på samme kanal), styring, gearvælger (3 -positionskontakt), Tændingstrin 1 (bilens effekt/kørsel) og Tændingstrin 2 (bilstarter). Disse blev alle læst af Arduino ved hjælp af PulseIn -funktionen, hvor det var påkrævet.

Test

Programmering - Skriv et simpelt script for at læse alle modtagerkanaler, du bruger til at styre dine systemer inde i bilen. Når du kan se alle modtagerkanaler, der fungerer korrekt, kan du begynde at integrere den kode, du tidligere har oprettet med modtagerkoden. Et godt sted at starte er med tændingssystemet. Udskift læsning af input fra kontakten og knappen i testkredsløbet, du oprettede med de RC -modtagerkanaler, du har konfigureret til at styre tændingssystemet (IGN1/Run og IGN2/Start).

Bemærk: Hvis du bruger Turnigy 9x -senderen som jeg gjorde, vil du gerne skille den ad og flytte et par af kontakterne rundt. Jeg skiftede den øjeblikkelige “Trainer” -kontakt med vippekontakten “Throttle Hold” for at styre IGN2/Start -indgangen. Jeg gjorde dette, da du ikke kunne programmere “Trainer” -kontakten som en hjælpekontakt, men du kunne med “Throttle Hold” -kontakten. At have en kortvarig kontakt til IGN2/Start -indgangen tillod mig ikke at ødelægge startmotoren, da den kun ville låse relæet højt, mens

Milepæl

På dette tidspunkt skulle du have;

- Alle modtagerudgange er forbundet til Arduino

- Arduino kan læse input til hver kanal

- Hver kanal kan styre hver bilkomponent (bremser, gearvælger osv.)

Trin 13: Endeligt program

Denne bit er op til dig, men herunder finder du et link til min kode, der hjælper dig som et grundlæggende udgangspunkt for at få din bil i gang.

Anbefalede:

Retro Arcade - (fuld størrelse drevet af Raspberry Pi): 8 trin

Retro Arcade - (Fuld størrelse drevet af Raspberry Pi): Først ville jeg takke dig for at have kigget på byggeguiden til dette Retro Arcade -system. Jeg tager en ældre arkadeboks og placerer den i et selvstændigt skab med en 24-tommer widescreen-skærm. Målinger på denne vejledning er grove at give dig

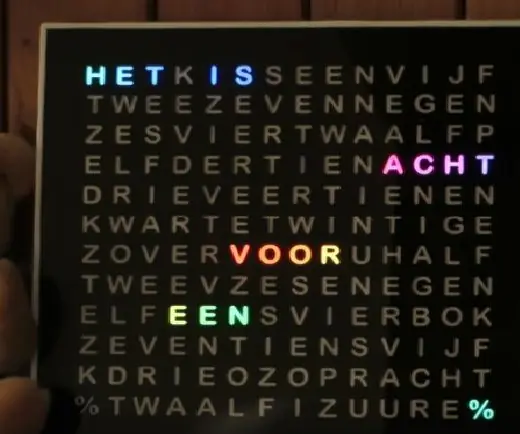

Rainbow Word -ur med fuld regnbueeffekt og mere: 13 trin (med billeder)

Rainbow Word Clock med en fuld regnbueeffekt og mere: Mål1) Simple2) Ikke dyrt3) Så energieffektivt som muligt Rainbow Word Clock med fuld regnbueeffekt.En Smiley på Word Clock. Enkel IR-fjernbetjening Opdater 03-nov-18 LDR til lysstyrkekontrollen af NeopixelsUpdate 01-jan

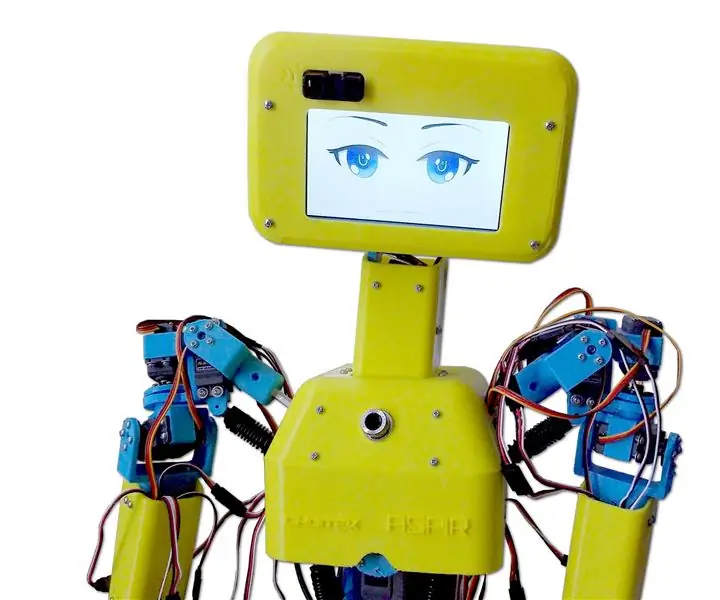

ASPIR: 3D-printet Humanoid-robot i fuld størrelse: 80 trin (med billeder)

ASPIR: 3D-printet Humanoid Robot i fuld størrelse: Autonomous Support and Positive Inspiration Robot (ASPIR) er en full-size, 4,3 ft open-source 3D-printet humanoid robot, som alle kan bygge med nok drivkraft og beslutsomhed. har delt denne massive 80-trins instruerbare i 10 e

CD -drev i fuld størrelse: 7 trin (med billeder)

CD -drev i fuld størrelse: Jeg har set mange cd -drev gemt, men alle har bare plads til en cd. Det er ikke rigtig praktisk … Så jeg besluttede at lave min egen, med en kasse, der vil tage hele rummet i sagen. For at lave en som min, skal du bare bruge et CD/DVD -drev (og

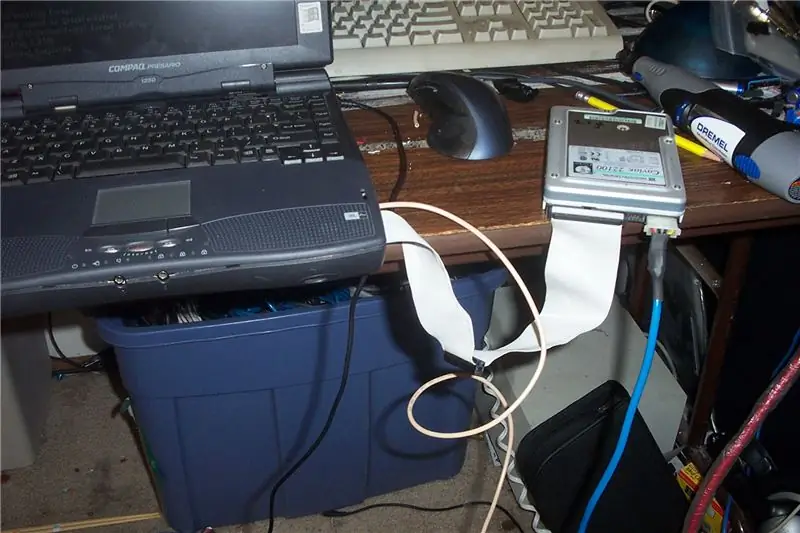

Brug af en fuld størrelse HDD i en bærbar computer: 3 trin

Brug af en fuld størrelse harddisk i en bærbar computer: Kort fortalt: Sådan køres en almindelig stationær harddisk i fuld størrelse op til at fungere med din bærbare computer.Jeg har haft en masse gange, når du skal bruge en harddisk designet til en bærbar computer i en desktop -system, sig til formatering eller kopiering af enorme mængder fil