Indholdsfortegnelse:

- Forbrugsvarer

- Trin 1: Opbygning af rammen

- Trin 2: Opbygning af X-aksen

- Trin 3: Opbygning af varmesengen

- Trin 4: Opbygning af Y-aksen

- Trin 5: Fremad…

- Trin 6: Kilder

Video: Prosthetic Cap 3D Printer: 6 trin

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:26

Oversigt

I sportens verden overses idrætsudøvere med handicap med deres præstationsbehov. Mange kræver specialiseret udstyr for at sikre komfort og maksimal ydeevne, mens de spiller de sportsgrene, de elsker. Det lokale paralympiske basketballhold, Austin River City Rec'cers, har mange holdmedlemmer, der lider med fysiske strabadser, såsom rygmarvsskader, amputationer, muskelsygdomme og slagtilfælde. På grund af manglen på udstyr til at hjælpe en sådan atlet besluttede vores team at fokusere på en bestemt amputeret på det hold, der mistede hånden. Spilleren dækkede sit overlevende lem med gaffatape til beskyttelse, men alligevel er denne løsning ikke genanvendelig, spildt og mindre effektiv end andre løsninger, der blev brugt af mine andre amputerede i atletisk verden.

Brainstorming

Vores team blev tiltrukket af dette problem, da vi har personlige forbindelser til Austin River City Rec'cers og brænder for at hjælpe en organisation, vi fuldt ud støtter. Et af vores teammedlemmer har en forælder, der spiller for holdet, og hun har selv været ekstremt indflydelsesrig med sit frivillige arbejde for nonprofit, oprettelse af deres hjemmeside og afvikling af mange af deres turneringskampe. Spillerne er blevet hendes familie, og gennem hendes engagement var hun vidne til et stort problem, som hun var fast besluttet på at løse med de ressourcer, der blev givet under Cornerstone. Efter at have præsenteret ideen for sit andet teammedlem og fået input fra vores maker-mentorer, gennemførte vi en 6-3-5 workshop med vores jævnaldrende for ideer til, hvordan vi kan forbedre vores produkt og forskellige ressourcer, vi kunne bruge, som vi ikke havde troet af endnu. Vi fortsatte derefter med at udfylde en forsknings- og designpakke for at vurdere vores foreslåede projekts effektivitet i følgende kategorier: Automation, Elektrisk, Mekanisk, Strukturelt og Passion. Når vi kiggede tilbage på disse ressourcer og reflekterede over den forbindelse, vi havde til organisationen, besluttede vi at gå videre med vores originale idé til atleterne.

Vores løsning

Vi formulerede ideen om at bygge en 3D -printer, der ville printe hætter til atleter ud af TPU -filament, som er mere fleksibel og holdbar end den almindeligt anvendte PLA -filament. Vores mål var at programmere og konstruere et produkt, hvor printeren automatisk ville printe et beskyttende ærme, der kunne tilpasses med forskellige størrelser, så det passede perfekt til atleten. Vi havde til formål at programmere en mikroprocessor (Printerbot), som ville styre forskellige motorsystemer og blive reguleret af end-stop sensorer som en sikkerhedsforanstaltning under udskrivning. På grund af vores begrænsede udgifter og muligheden for at bruge dele fra eksisterende printere holdt vores projekt sig under budgettet på $ 200-$ 300 og opfyldte vores kunders krav ved at levere en effektiv og bekvem løsning, der let kunne distribueres i hele den paralympiske verden.

Forbrugsvarer

Beslag / skruer

M8 møtrik- 100

M8 Skive- 100 (ordre 2)

M3x20 bolt- 50 (ordre 2)

M3 møtrik- 50

M3x10 Bolt- 6 (link er en pakke med 50)

M3x8 grub (aka sæt) skrue- 2

#10 x 1 fladhoved Phillips pladeskruer- 4 (pakke med 100)

Lejer

608 rulleskøjter- 3 til 4

LM8UU Lineære lejer- 10 til 11 (rækkefølge 2)

Gevindstænger

370mm 8mm- 6

300mm 8mm- 4

450 mm 8 mm- 3

210 mm 8 mm- 2

50 mm 8 mm-1

Køb 5 meter og skær derefter

Glatte stænger

350mm 8mm- 2 (rækkefølge 2)

405 mm 8 mm- 2 (bestil 2 og skær 1 mm)

420 mm 8 mm- 2 (afskåret 80 mm)

Bælter

840 mm GT2 tandrem- 1

900 mm GT2 tandrem- 1

16-tanders remskiver, der passer til GT2-bælter- 2

Her er et link til et bæltesæt på Amazon (klip i overensstemmelse hermed)

3D printer filer

Ramme toppunkt med fod- 4

Ramme toppunkt uden fod- 2

Kobling- 4 (print to gange)

X vogn- 1

X ende tomgangs- 1

X ende motor- 1

Z motorophæng- 2

Bælteklemme- 4

Remholdermøtrikholder- 2

Stangklemme- 8

Stangklemme- 2

Y motorbeslag- 1

Y bushing- 4

Endstop holder-3

Andet:

1,5 cm vinylrør, 6,35 mm OD 4,32 mm ID (3 cm i alt)- 2

225x225x6mm krydsfiner- 1 (til opvarmning af seng)

MK1/MK2 Varmeseng- 1 (200x200mm anbefales)

NEMA17 stepper motorer- 5

4 tommer lynlåse- 50

Mikroprocessor og kode

Vores team opdaterer dette dokument, når vi udvikler koden til vores mikroprocessor

*forsyningslisten ovenfor blev anbefalet af rep rap, men vil blive fuldstændig verificeret for denne iteration, når vi er færdige med vores printer*

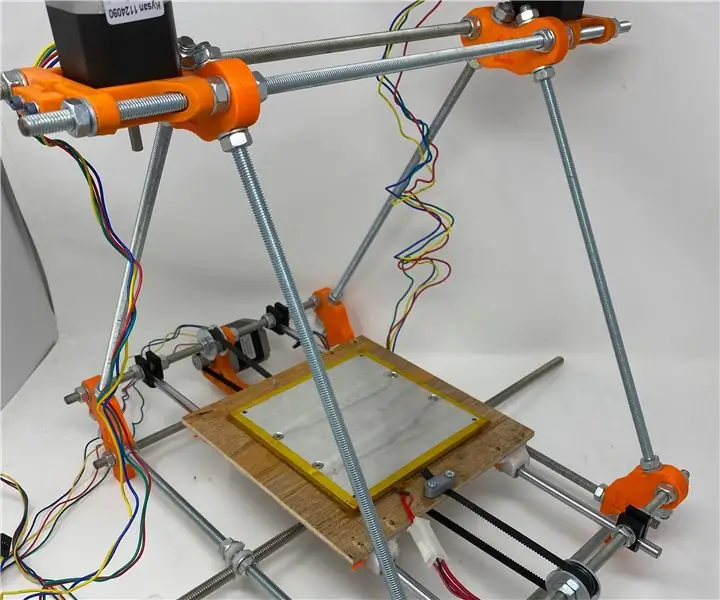

Trin 1: Opbygning af rammen

Det første trin til at bygge 3D -printeren er at samle rammen, der består af to glatte stang trekanter, der er forbundet med yderligere stænger, der løber lodret. Vores gruppe var så heldige at finde en allerede konstrueret ramme på vores campus, som vi derefter modificerede til at være en nøjagtig kopi af Prusa Mendel Iteration 2 ved at ændre klemmerne, der holdt stangen vinkelret på y-aksen og de glatte stænger bruges til x-aksen. For dem, der selv bygger rammen, skal du gå til Rep Rap -webstedet*, som har et specifikt afsnit, der giver detaljerede instruktioner om, hvordan rammestrukturen skal konstrueres, så den er perfekt og de nødvendige materialer til bygningen (inkluderet i vores samlede beregninger). Ovenfor er nogle fotos med visse trykte stykker af rammen og konstruktionen samt vores ramme, før den blev ændret til at passe til Rep Raps version.

*Vores gruppe følte, at denne ressource gav bedre information om rammens konstruktion, da vi kunne, da vi ikke selv havde konstrueret dette aspekt af printeren. Vi beklager dybt, at vi ikke kunne tilføje vores eget personlige perspektiv på dette trin, men alligevel føler vi, at vi ville begrænse bygherrer og skade dem med potentielle unøjagtige oplysninger fra os. Dette websted kan være dybt betroet og var en god reference i hele vores bygningsbestræbelser.

Trin 2: Opbygning af X-aksen

Materialer:

Trykt X ende tomgang

Trykt X -ende motor

2 420 mm glatte stænger

3 M3x10 bolte

1 608 leje

2 M8x30 skærme/skærmskiver

1 50 mm M8 gevindstang

2 M8 møtrikker

3 M8 skiver

3 LM8UU lineære lejer

Instruktioner

-Bor det midterste hul i x-ende-tomgangs- og x-ende-motordelene til 8 mm og bor de 4 huller, hvor de glatte stænger vil blive indsat (fil om nødvendigt for at sikre, at de kan passe godt ind i hullet)

-Anbring x-ende motoren til venstre og x-enden tomgang til højre med deres "sekskantede sektioner" mod hinanden. Skub de glatte stænger ind i tomgang.

-Kig nu i bunden af din x -vogn og se, hvilken side der har åbninger til to lineære lejer, og hvilken der kun har en slids. Hold dette i tankerne, bestem hvilken side der vil være fronten og hvilken der vil være bagsiden, og skub den korrekte mængde lineære lejer på hver stang (1 for den ene, 2 for den anden) i henhold til dine præferencer.

-Fast x-ende motoren til din stangopsætning, og sørg for, at stængerne går så langt tilbage som nødvendigt (mulighed for at bore helt igennem, så justering og fastgørelse er lettere, bare brug for yderligere møtrikker for at sikre)

Billederne ovenfor viser de to trykte stykker til denne samling og vores teams nuværende fremskridt på x-aksen. Selvom vores gruppe endnu ikke nåede dette punkt, er x-aksen ikke samlet fuldstændigt, før 50 mm gevindstangen er placeret på x-enden, og lejet er fastgjort til ekstruderbæltet. Brug reprapkilden, der er linket i bunden, for yderligere oplysninger, og vi planlægger at fortsætte med at opdatere byggeprocessen, når vi har adgang til ressourcerne.

Trin 3: Opbygning af varmesengen

Materialer:

225x225x6mm krydsfiner- 1 (til opvarmning af seng)

MK1/MK2 Varmeseng- 1 (200x200mm anbefales)

#10 x 1 Phillips skruer med fladt hoved- 4

Trykte Y-bøsninger- 4

Instruktioner:

- Anbring Y-bøsningerne (opad) på krydsfinerstykket, og sørg for, at de to sæt på hver side måler 140 mm fra hinanden (mål fra den nøjagtige midten), og at deres afstande fra venstre og højre side er ens

-Alle bøsninger og deres stangkanaler kører/vender på samme måde, så pladen kan køre jævnt langs y-aksestængerne

-Spænd krydsfiner ned, og brug forsigtigt skruer* til at fastgøre y-bøsningerne, og placer dem så tæt på forsiden og bagsiden som muligt, uden at træet revner, da de ikke forstyrrer varmesengen.

-Hvis skruer stikker opad fra krydsfiner, kan du bruge en håndsav med et roterende blad til at skære overskydende metal, da det kan være farligt og begrænse printerens funktioner

- Gentagne vigtige oplysninger for bøsninger: de skal alle vende på samme måde, og deres afstand fra for- og bagsiden af krydsfiner er ligegyldig kun venstre og højre og afstanden mellem bøsninger (kører også fra venstre til ret)

-Mål din varmeseng i tredjedele på to modsatte kanter af sengen (enten til venstre og højre eller for og bag) og bor to huller på 8 mm ved linjerne (hvis du bruger anbefalet 200x200 mm, borer du cirka 7 cm fra hver side og så tæt på kanten som muligt)- som vist på et af billederne ovenfor

-Træk forskellen i længderne på varmesengen til krydsfiner, del den med to, og mål fra hver side af krydsfiner med det tal, så din varmeseng er perfekt midt i træet. (markering ved hjælp af disse metoder kan også ses på et af billederne ovenfor

-Spænd sengen og træet sammen, samtidig med at det fastgøres til en solgt overflade, og skru med de 4 Flathead Phillips -pladeskruer

*Vores team kender ikke den specifikke størrelse og type skrue, der blev brugt til at fastgøre y-bøsningerne til krydsfiner, men så snart vi er tilbage i producentrummet og har adgang til printeren, finder vi ud af typen af skrue og opdater siden. Mange tak for din forståelse

Trin 4: Opbygning af Y-aksen

Materialer:

Samlet varmeseng (fra sidste trin)

Samlet ramme

Trykte bælteklemmer-2

840 mm × 5 mm T5 tandrem

NEMA17 stepper motorer-1

16-tanders remskiver, der passer til GT2-bælter- 1

4 tommer lynlåse- 4

Instruktioner:

-Saml din samlede varmeseng, en bælteklemme og 2 skruer, der passer ind i remmens huller*. Vend varmesengen om og brug en lineal til at måle og placere remklemmen i midten på forsiden/kanten af krydsfiner (placer den så tæt på kanten som muligt). Skub nu den ene kant af 840 mm bæltet ind i bæltespalten med tænderne opad. Fastgør remmen med skruer.

- Efter at have kontrolleret, at de to glatte stænger er 140 mm fra hinanden (som vist på billedet ovenfor), vendes varmesengen til højre side og klikes y-bøsningerne på den opvarmede seng på stængerne.

-Hvis der er problemer med fastgørelse på grund af forskellige afstande i stængerne, kan du justere deres placering ved at løsne møtrikkerne og flytte stangklemmerne på gevindstængerne, som y-aksestængerne er fastgjort til.

- Når varmesengen glider glat langs stængerne, skal du vende printeren til siden. Kør derefter på hver bøsning en lynlås gennem den lille passage på hver trykt bøsning og omkring stangen, den er fastgjort til, og træk derefter, indtil den er stram

- Nu hvor din seng er sikret, kan vi vende printeren til sin normale position og midlertidigt sikre y-aksen stepper motor (dette er det længste, vores team fik i dette specifikke trin). Skub trinmotoren ind i y-motorbeslaget, og fastgør remskiven med 16 tænder, efter behov.

- Når du nu har sørget for, at dine selelejer til y-aksen er perfekt opstillet, skal du vikle remmen, der er fastgjort til varmesengen, omkring både det første leje og remskiven, der er fastgjort til motoren. Træk det derefter stramt under varmesengen og vikl det rundt om det andet leje, og sørg for, at bæltens tandede side berører lejet på begge lejer, og at tænderne passer perfekt ind i motorens remskive.

- For nemheds skyld skubbes sengen helt hen til motorenden af remsystemet. Nu det samme som du gjorde før, mål og placer remklemmen i midten på bagsiden af krydsfiner med den så tæt på kanten som muligt. Træk båndets kant stramt og fastgør det på plads (skær eventuelt overskydende af). Nu skal sengen glide med lidt kraft, men også godt fastgjort.

*Vores team kender ikke den specifikke størrelse og type skrue, der blev brugt til at fastgøre remklemmerne til krydsfiner, men så snart vi er tilbage i producentrummet og har adgang til printeren, finder vi ud af typen af skru og opdater siden. Mange tak for din forståelse

Trin 5: Fremad…

Vores byggeproces blev afkortet på grund af den seneste pandemi, men så snart vi har adgang til vores projekt og materialer, planlægger vi at færdiggøre printeren og give den til Austin River City Rec'cers. Når det er sagt, har vi stadig masser at fuldføre, før vi når vores mål, så nedenfor er en liste over, hvad der stadig skal gøres.

-Fast lodrette rammestykker til motorholderne og til hver ende af stangen, der løber vinkelret på y-aksen (brug stangklemmer)

-Færdig Montering af X-aksen: vi planlægger at fastgøre lejet til ekstruderbæltet, så skal vi fastgøre trinmotoren og ekstruderen, som en af vores producentmentorer har givet os (valgfrit: inkluderer ekstruderblæser til filament)

-Find en måde at sikre filament på en sikker måde (muligheder: design og printhjul, der enten kunne spændes ind i eller stikke ud af rammen)

-Fuldstændig Z-akse: vi skal fastgøre de 210 mm gevindstænger til de to z-aksemotorer med koblinger og vinylrør

- Fastgør endestopholdere/ endestop til hver akse (1 hver)

- Sikker printerbot -mikroprocessor med lynlåse til den ene side af rammen

-Programmering: Tilslut alle endestop, trinmotorer og varmelegeme til printerbot -mikroprocessor. Find eksisterende kode til prusa iteration 2 (brug rep rap som kilde), og rediger om nødvendigt

Vi beklager ulejligheden ved vores ufærdige projekt, men vi håber fortsat at arbejde på det i løbet af sommermånederne og lover at opdatere dette websted, når vi forbedrer/ færdiggør vores printer.

Trin 6: Kilder

Vores team fulgte byggeprocessen og materialelisten fra Rep Rap -webstedet. De indeholder detaljerede instruktioner om alle aspekter af denne iteration af Prusa -printeren, og deres websted er ekstremt let at følge. Når det er sagt, er nedenstående links til webstedets hovedside, men også nøglesiderne til information om samling, forbrugsvarer osv.

3D-printerfiler (vi brugte filerne under fanen metric-prusa)

Rep Rap "Materialebillede"

Rep Rap Printer Assembly

Vores team vil også gerne inkludere et link til Austin River City Rec'cers -webstedet (organisationen, vi havde til formål at hjælpe med vores produkt) for at lære mere om holdets formål og spillere. Du kan også donere her for at hjælpe teamet med deres årlige udgifter, da ethvert bidrag både er meget nødvendigt og værdsat.

Anbefalede:

Moonwalk: a Haptic Feedback Prosthetic: 5 trin

Moonwalk: a Haptic Feedback Prosthetic: Beskrivelse: Moonwalk er en trykfølsom protetisk enhed til personer med nedsat taktil fornemmelse (neuropati-lignende symptomer). Moonwalk er designet til at hjælpe enkeltpersoner med at modtage nyttig haptisk feedback, når deres fødder kommer i kontakt med

Cap It: Interactive Bottle Cap Sorterer: 6 trin

Cap It: Interactive Bottle Cap Sorter: Denne instruerbare blev oprettet for at opfylde projektkravet ved Makecourse 2018 ved University of South Florida (www.makecourse.com) Nu og da nyder jeg at komme hjem og have et par øl til slappe af efter en lang dag med at leve

Indkapsling af trin servomotor med seriel kontrol via Arduino ved hjælp af en 3D -printer - Pt4: 8 trin

Indkapsling af trin -servomotoren med seriel kontrol via Arduino ved hjælp af en 3D -printer - Pt4: I denne fjerde video i Motor Step -serien vil vi bruge det, vi tidligere har lært, til at bygge en stepper servomotor med kontrol via seriel kommunikation og reel positionsfeedback ved hjælp af en resistiv encoder overvåget af en Arduino. I

Fuzzy Stump Socket Prosthetic: 12 trin (med billeder)

Fuzzy Stump Socket Prosthetic: Jeg er født uden venstre hånd, og har kun omkring 0,5 af min venstre underarm. Takket være min forælders visdom ignorerede de det mindre problem. Min far mødte også aldrig en lov om børnearbejde, han var opmærksom på. Som et resultat, da jeg var teenager, fordoblede vi

Led Light Cap / Safty Cap eller Light: 4 trin

Led Light Cap / Safty Cap eller Light: dette er en af mine indgange til konkurrencen, jeg havde fået denne idé fra en fabrikatblade i værktøjskassen, kaldet h2on its a cap light for nalgeen flasker, så jeg sagde toi myselft i stedet for at købe det for 22 bucks lavede jeg mine egne mindre end et par dollars