Indholdsfortegnelse:

- Forbrugsvarer

- Trin 1: 5V kredsløb: Arduino

- Trin 2: Design af kassen

- Trin 3: Bygning af kassen

- Trin 4: Installation af stikdåser i æsken

- Trin 5: Lodning af lavspændingselektronikken

- Trin 6: Tilslutning af 220V -komponenterne

- Trin 7: Magnetiske snapper (valgfrit)

- Trin 8: Hvad jeg ville gøre anderledes

Video: Bifaldsmåler: 8 trin

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:27

Siden et sted omkring år 2001 begyndte jeg at tage trommelektioner. Efter ti år, i 2011, sluttede jeg mig til mit første koncertband, og jeg var hooked. At lave musik sammen og spille ved en koncert er spændende. Nu er jeg på et andet koncertband i allerede mere end 5 år. Vi har to koncerter om året og flere kommissioner på siden.

Som tema for vores nytårskoncert ville vi holde en prisuddeling for de bedste sange, vi har spillet. Opsætningen var, at vi spillede to sange i hver kategori. For eksempel "Ice versus fire", som vi spillede en medley fra "Frozen" og en fra "How to train your dragon". Publikum skulle derefter stemme på den bedste sang, som derefter ville blive tildelt en brugerdefineret 3D -trykt pris.

Mens vi brainstormede under forberedelserne, havde vi mange ideer til, hvordan vi kunne få publikum til at stemme, fra papirstemmer til apps. Men alle disse forslag kræver, at showet stoppes for hver pris, mens det for alvor distraherer publikum. Da der blev foreslået en bifaldsmåler, vidste vi alle, at vi ramte guld. Men nogle søgninger online afslørede ingen reel klar-til-gå-løsning. Så jeg stod tappert op, erklærede mig selv for en nybegynder og påstod, at jeg let kunne bygge en fra bunden til et ret lille budget.

Åh dreng var jeg ikke forberedt på det kaninhul, jeg ville falde i.

Forbrugsvarer

Værktøjer

- Dit foretrukne akku -boremaskine

- Cirkulære bor og andre bits

- skruetrækkere

- 3D -printer (valgfri)

Sag

- Krydsfiner. (Jeg vælger 8 mm multiplex, men set i bakspejlet skulle jeg have gået 12 mm eller endnu tykkere)

- 4 X magnetisk dørlås (valgfrit i bakspejlet)

- Skruer

Elektronik (5V)

- Arduino Nano

- Electret mikrofonforstærker - MAX4466 med justerbar forstærkning (eller lignende, hvad der passer til dine behov)

- 2 X 5V 8 kanals relæmodul

- 220V til 5V transformer

- ledninger, mange korte, og en firestrenget ledning på flere meter til 'fjernbetjeningen'

- to kontakter

Elektronik (220V)

- standard elektriske kabler (rester fra husbyggeri er ideelle, men bedst fleksible)

- Sikret vekselstrømsstik (valgfri, men anbefales stærkt)

- Valg af pærer

- Pære fatninger

Trin 1: 5V kredsløb: Arduino

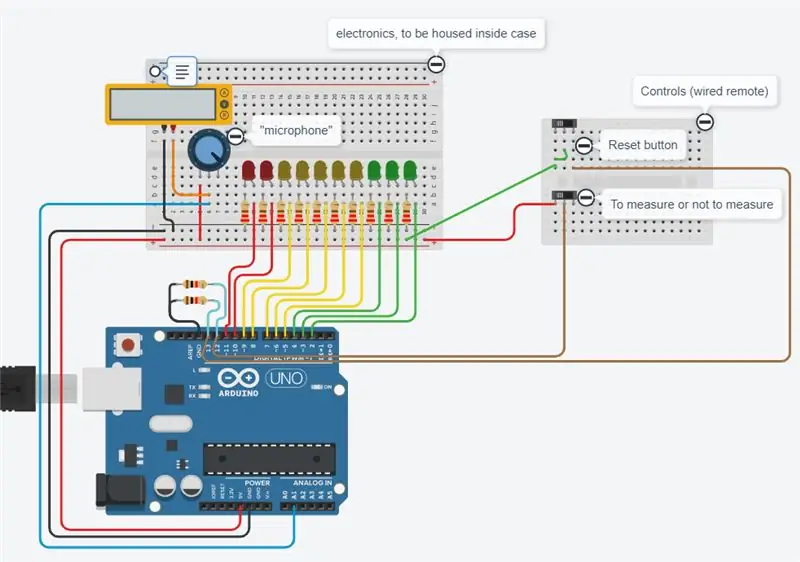

Der er tre hoveddele til denne konstruktion: (1) 5V elektronikken, der vil gøre den "hårde tænkning": lytte og beslutte, hvornår og hvilke lamper der skal tændes; (2) kabinettet til at passe alt pænt ind, skjuler alle 'forbrydelser' og (3) 220V kredsløbet, der styres af 5V kredsløbet.

Lad os starte med 5V kredsløb, da vi kan bygge dette i lille skala.

Det var ikke en let opgave at finde online ressourcer. Jeg forestillede mig ti lamper, der lyste op efter bifaldets larm, men ingen syntes at have gjort dette før. Så jeg begyndte i det små; På tinkerCAD bygger jeg en online simulering af, hvordan jeg ville have, at 5V elektroniske dele skulle se ud. Du kan finde mit meget rudimentære design med kode her: https://www.tinkercad.com/things/8mnCXXKIs9M eller nedenfor på denne side som "Applaus_1.0.ino" -fil.

At lave en kladdeversion online og afprøve flere Arduino -koder på denne simulering hjalp mig virkelig med at få et bedre overblik over, hvad der var nødvendigt for denne build. På denne måde eksperimenterede jeg med at tilføje en måde at kontrollere programmets adfærd på: Jeg endte med to switches. Den ene switch tænder og slukker målingen, den anden nulstiller scoren til 0/10.

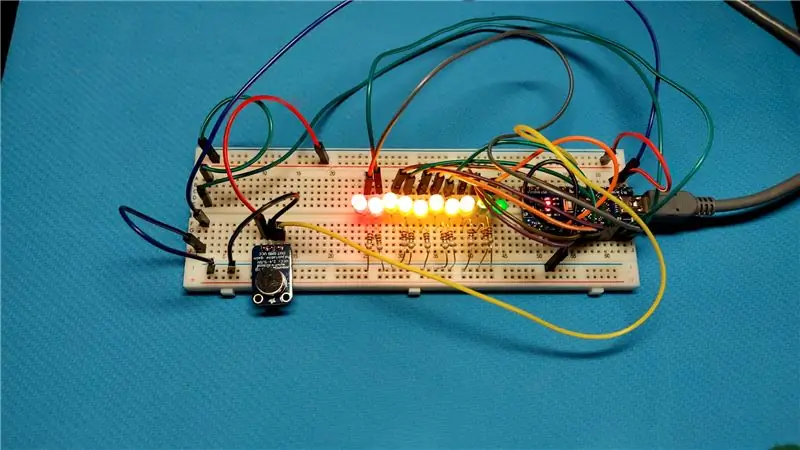

Jeg havde alle de nødvendige komponenter til rådighed: Nogle LED'er, modstande, en Arduino og vigtigst af alt en Arduino -kompatibel mikrofon.

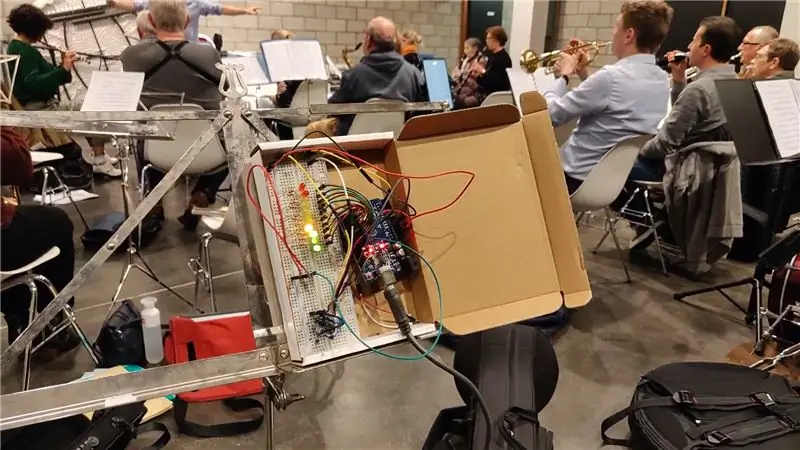

Jeg byggede kredsløbet og testede alt ved den næste øvelse, kun for at indse, at den mikrofon, jeg købte, var meget følsom til mit brug. Blot et klap i en rimelig nærhed, eller bare det band, der spiller, ville mætte mikrofonen og give en 10/10 score. Dette drev mig til at søge efter en mikrofon med variabel forstærkning. Jeg besluttede mig endelig på Electret mikrofonforstærkeren - MAX4466. Den har en meget lille skrue bagpå, som du kan indstille forstærkningen med. (sidebemærkning: Jeg ændrede også Arduino uno for en Arduino Nano uden nogen særlig grund).

MAX4466 klarede sig bedre, men udmærkede sig også, når man klappede tæt på, derfor besluttede jeg også at inkludere klappetid som en variabel til formlen i stedet for kun applausens lydstyrke. Jeg skrev også lidt mere af en elegant kode til denne version 2.0 af softwaren (selvom jeg selv siger det). Hvis en lydstyrketærskel blev overskredet, ville kun det første lys tænde efterfulgt af en kort pause, hvorunder ingen lys kunne tænde. Efter at have ventet ville Arduino lytte, hvis lyden stadig var høj nok til, at det andet lys kunne tænde, i så fald tænder lyset, og den næste ventetid vil udløse. Ventetiden ville stige hver gang der kom et nyt lys. Et bifald skulle vare 22,5 sekunder ved fuld lydstyrke for at lysene skulle vise 10/10. Du kan finde koden på tinkerCAD https://www.tinkercad.com/things/lKgWlueZDE3 eller nedenfor som "Applaus_2.0.ino" -fil

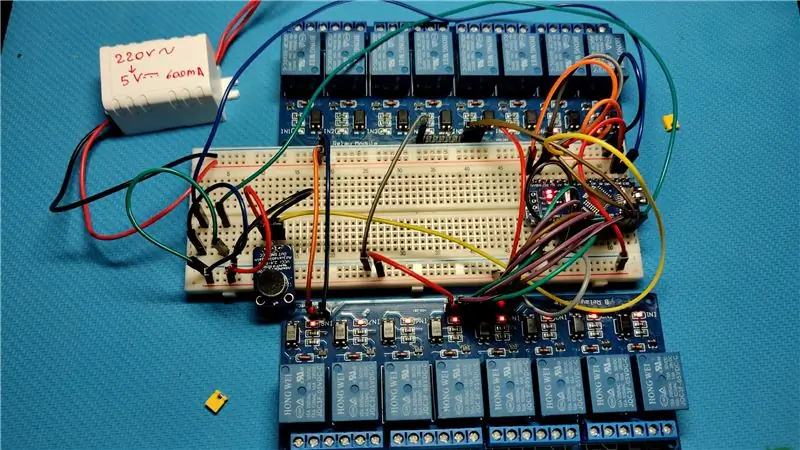

En hurtig test med relæmodulerne tilsluttet i stedet for lysdioderne lærte mig, at relæerne var TIL, når signalet var LAVT og FRA, når signalet var HØJT. Intet problem, bare slukker nogle Tænd og Sluk i koden, og vi var klar til at gå.

Med alt dette ordnet. Jeg kunne begynde at lodde alt sammen. Men jeg havde brug for at vide, hvor lange alle forbindelser inde i kassen skulle være. Så lad os først bygge den udvendige boks og arrangere alle komponenter i den.

Trin 2: Design af kassen

Et andet aspekt af denne bygning var dens æstetik. Bifaldsmåleren ville være midt i opmærksomheden, så den skulle i det mindste se godt ud. Jeg valgte at bygge en trækasse, da jeg har de grundlæggende værktøjer til det, og det er relativt let.

Efter at have lært på tinkerCAD, at eksperimentering i den digitale verden er meget lærerigt, designede jeg også applausmålerboksen i det populære 3D-CAD-program Fusion360, inden jeg købte noget af det nødvendige materiale.

I løbet af flere iterationer besluttede jeg mig endelig for dette design (se billeder). Det er en simpel rektangulær boks med lysene, der stikker ud af cirkulære huller i frontpanelet.

Grimme skruer i frontpanelet blev undgået ved at tilføje nogle understøtningsstænger på indersiden af frontpanelet, hvor senere magnetiske dørsnegle ville blive skruet ind. Det magnetiske lukningssystem er i bakspejlet mere en sikkerhedsfunktion end en virkelig nødvendig, da stængerne holdt forpladen på af friktion alene, helt fint.

Jeg tilføjede også elektronikken til mit digitale design. Dette ændrede nogle ting, så det betalte sig allerede, at jeg først designede det i Fusion360. For eksempel skulle boksen være lidt bredere end de første 15 cm, for at relæerne kunne sidde sidelæns. Jeg endte også med at modellere og 3D-udskrive plastholdere til lysstikkene, som igen ville holde lysene på plads. Dette forekom mig at være den mulighed, der ville give mig nok 'wiggle-room' til fremtidige fejl. (Jeg ved, at disse indehavere også kan købes som sådan, men det kostede mig tre gange mere, og jeg havde et budget)

Jeg har tilføjet F360 -filen med mit endelige design her, så du kan henvise til og lege med.

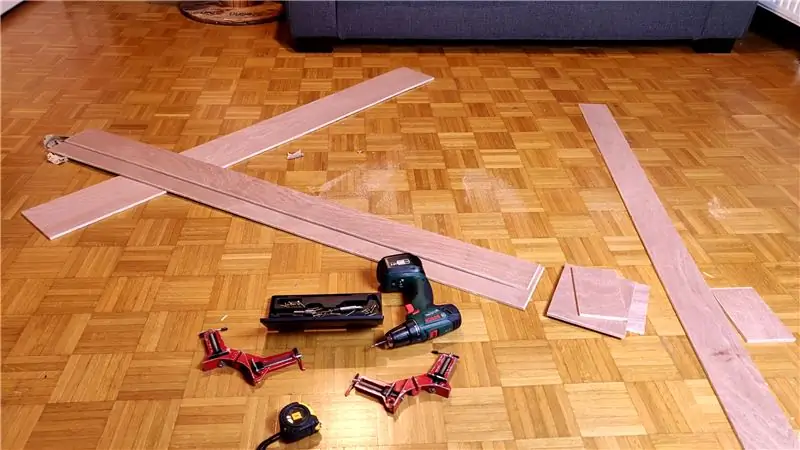

Trin 3: Bygning af kassen

Da det digitale design var færdigt, var det tid til at gå til isenkræmmeren, købe et stort stykke krydsfiner og begynde at skære. Da jeg ikke egentlig havde sådanne 'smarte' værktøjer, tog jeg hen til mine forældres sted en weekend og huggede træet der.

Mit design endte dog med at producere et ganske eksotisk snitark:

- 2 gange 16,6x150cm til for- og bagside

- 2 gange 16,6x10,2cm til top og bund

- 2 gange 10,2x148,4cm til siderne

Støttestængerne på indersiden af frontpanelet var rester og blev brugt som sådan ellers ville den foretrukne længde have været 134 cm og 12 cm.

Da jeg var hjemme, lagde jeg alle delene ud på gulvet og ved hjælp af nogle (lånte) hjørneklemmer begyndte jeg at forbore huller og skrue brædderne sammen. Husk, at skruer kun går i toppen, bunden og bagsiden af måleren for rene æstetiske reaktioner.

Pilot, der borede hullerne og skruede alle brædder sammen, blev udført på en usikker opgave, fordi krydsfiner kun var 8 mm tynd, jeg forbandede mig selv ofte for at tænke, at 8 mm ville være tyk nok.

Frontpanelet havde brug for nogle huller med en omhyggelig afstand på omkring 5 cm i diameter. Jeg markerede frontlinjen i midten og startede fra den ene side. Midten af det første hul var 8 mm (materialetykkelsen) + 75 mm (halvdelen af 150 mm) fra brættets kant. Alle andre huller er 150 mm fra hinanden. Til sidst var jeg kun 2 mm fra, da jeg markerede det tiende hul … det var en god dag!

Det eneste cirkulære bor, jeg kunne låne, var 51 mm, mere end tæt nok til, at jeg med glæde kunne begynde at bore.

Frontpladestyrene blev limet på plads på indersiden af frontpladen med simpel trælim.

Trin 4: Installation af stikdåser i æsken

De første komponenter, der bliver monteret i vores nybyggede kasse, er holderne til lysstik. Grunden til dette er, at holderne skal placeres centreret under hvert hul i frontpladen. Fordi holderen holder lyskontakterne på plads, hvilket ved deres tur får pærerne skruet fast i dem, og pærerne er bogstaveligt talt det eneste, der stikker ud af frontpanelet og dermed er det eneste, der ikke kan flyttes til en anden position inde i vores kasse. Da deres position er fast, skal de først gå ind for at sikre, at jeg ikke laver en dum fejl senere.

Som jeg nævnte før, er der kommercielt tilgængelige lysstik med et integreret beslag til at montere dem vinkelret på en væg, men disse koster 4 gange mere end de enkle, der er lavet til bare at hænge fra loftet uden selv at gøre et svagt forsøg på at se smuk ud. Så jeg gik efter en billig og 3D-printet holder til stikkontakterne. (STL -fil nedenfor). Da jeg lavede 3D -designet, sørgede jeg for, at der ville være nok med 'wiggle' plads til at placere stikkontakterne på forskellige dybder.

Jeg printede kun en holder for at kontrollere designet. Derefter printede jeg 9 holdere på én gang, fyldte hele min byggeplade fuldstændigt op og endte med at vare mere end 50 timer.

Jeg markerede vilkårligt toppen og bunden af frontpladen og boksen (husk jeg fik en kæmpestor 2 mm afvigelse mellem digitalt design og virkelighed). Derefter startede jeg den kedelige proces med at centrere en holder med låget på plads, forsigtigt løfte forsiden op, markere dens position med blyant og flytte til den næste holder. Da alt var sagt og gjort, tjekkede jeg hver position igen, før jeg endelig skruede dem i bagpladen.

En note om skruer: mit holderdesign har en temmelig tyk bund, dette gøres med vilje for at sikre, at mine 16 mm lange skruer ikke stikker ud på bagsiden af min 8 mm bagplade. Endnu en grund til at gå efter en tykkere krydsfiner. (Glem "live, love, laugh" det er "live, love and learn").

Anyway, lysstikkene var op næste. Jeg valgte den foretrukne højde, som jeg ville have, at pærerne skulle stikke ud over frontpanelet, og målte derefter dybden, fatningerne skulle være på, igen ved omhyggeligt at placere alt, mens fronten er lukket og løfte den op og måle. En lille detalje: Jeg var først nødt til at skrue af og afbryde et stykke af kabelenden på alle stikkontakter, der tjente som en belastningsaflastning for kablerne, når jeg frygteligt hængte dem i loftet, men da jeg monterede dem i brugerdefinerede trykte holdere, de tjente slet ingen funktion for mig. Endnu værre, belastningsaflastningen fik kablerne til at modstå den stramme bøjning, jeg tvang dem til, og derved udføre sit arbejde perfekt, … så aflastningen måtte elimineres, for at stikkontakterne kunne passe i holderne, som jeg ville.

Jeg limede alle stikkontakter i holderne og lod det sætte sig natten over med gummibånd, der holdt tryk. Selvfølgelig glemte jeg fabelagtigt, at jeg købte 9 normale pærer og en fed en til det tiende lys, dette større lys er mere sfærisk i stedet for pæreformet, hvilket kræver en sokkel, der er placeret tættere på kassens forside end alle andre lys.(Lev og lær)

Jeg blev derfor tvunget til at bryde limen, (kun lidt bryde mit 3D-print) for at frigøre fatningen og flytte den. Efter rigelige mængder mere lim til både at fastgøre holderen og forbinde den med fatningen i den rigtige højde, blev monteringen af stikkene udført.

Jeg skruede også stikene på lysstikkene fast på en af siderne af bagpladen.

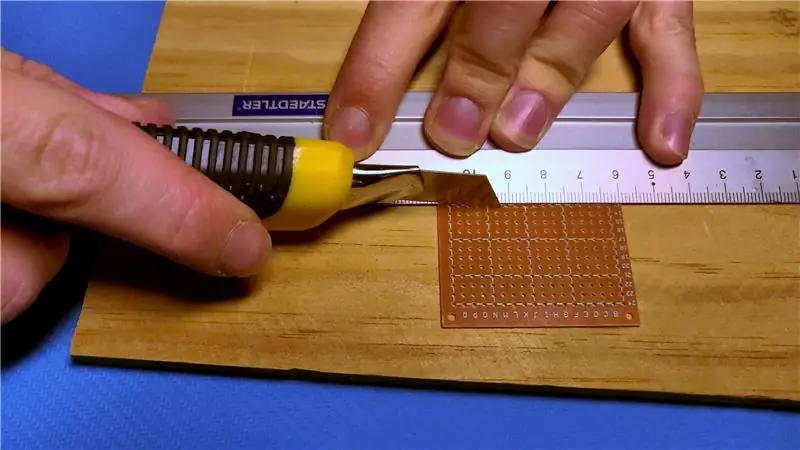

Trin 5: Lodning af lavspændingselektronikken

Den næste forretningsorden er at "tørmontere" al lavspændingselektronikken i kassen for at få en idé om, hvor lange de loddede forbindelser mellem delene skal være.

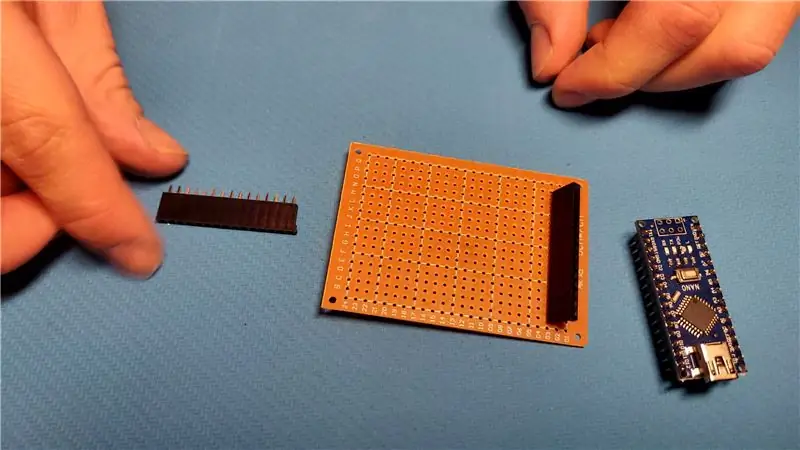

Jeg startede med at placere Arduino i midten mellem lys 5 og 6 og arrangere relæerne i de tilstødende steder over og under.

Jeg indså, at der ikke ville passe træskruer gennem hullerne i Arduino nano. Dette løses hurtigt ved at lodde nogle kvindelige overskrifter på et loddet brødbræt. Overskrifterne holder Arduino, og nogle borede huller i printkortet accepterer træskruerne uden klager. Dette loddbare bord indeholder også overskrifter til mikrofonen, der skal tilsluttes, stik (med kabler) til relæer og det lange kabel til fjernbetjeningsboks.

Om fjernboks; Jeg havde brug for to kontakter i slutningen af et meget meget langt kabel. Jeg er helt bagerst på scenen som percussionist, mens måleren ville være helt foran scenen. Jeg købte 20 m 4 -strenget tråd, der normalt bruges til lodning af LED -strimler. For at huse de to switches designede jeg og 3D-printede en simpel kasse (STL- og F360-filer herunder), men enhver rektangulær boks med nogle udskæringer til komponenterne og ledningerne vil gøre jobbet.

Efter at have målt afstanden mellem komponenterne og taget et generøst overskud på denne afstand, opvarmede jeg loddejernet og begyndte at lodde væk.

Lodning af alle forbindelser kræver lidt tålmodighed og frem for alt en vis koncentration for at gøre det rigtigt. Jeg har inkluderet det ledningsskema, jeg plejede at lave alle forbindelser, men vær opmærksom på, at dine ledninger kan være lidt anderledes, hvis du bruger forskellige komponenter. (Eller hvis jeg lavede en fejl i mit diagram)

Til sidst så mine ledninger ud som om en fugl forsøgte at rede der. Ikke desto mindre var der mirakuløst ingen fejl, og intet begyndte at ryge, når der blev tændt for strømmen.

Med alt tilsluttet kunne jeg skrue alle printkort på bagpanelet på 3D-printede standoffs. Disse afvigelser tjente to funktioner: (1) det er altid en god idé at give plads mellem kredsløbskort og den plade, du monterer dem på. Og (2) har jeg allerede klaget over, at jeg har 16 mm skruer og 8 mm krydsfiner, og at jeg derfor er i konstant fare for at skrue skruer lige igennem træet? Yep, standoffs sørgede også for, at mine skruer ikke ville nå den anden ende af krydsfinerboksen.

[BEMÆRK] Set i bakspejlet vil jeg faktisk anbefale at bruge 5 relæer pr. Relæmodul. Min idé om at bruge to 8-kanals relæmoduler var at give mulighed for et brudt relæ, i så fald skulle jeg simpelthen skifte forbindelser og applausmåleren ville være i gang igen. Dette ville også opdele 220V -forbindelserne en smule bedre over de to moduler, hvilket gør kabelstyringen lidt mere … håndterbar. (Lev og lær)

Trin 6: Tilslutning af 220V -komponenterne

Med alle lavspændingskomponenterne på plads er det tid til det seriøse arbejde og installere hovedspændingskredsløbet.

Det siger sig selv, at mens du arbejder med ledningerne, må du under ingen omstændigheder forbinde dem til lysnettet !!!!!

Sammen med teknikeren, der ville installere og styre show-lights til vores kommende koncert, besluttede vi at bruge en sammenkoblet stikkontakt som strømindgang til applausmåleren. Dette sikrede, at ethvert kabel af enhver længde kunne passe og levere strøm til vores måler.

Dette ville også tilføre et lag af sikkerhed til vores opsætning: Disse stik er udstyret med en sikring, der blæser over en bestemt strømstyrke, og sørger for, at intet gemmer ild, hvis det ikke skulle.

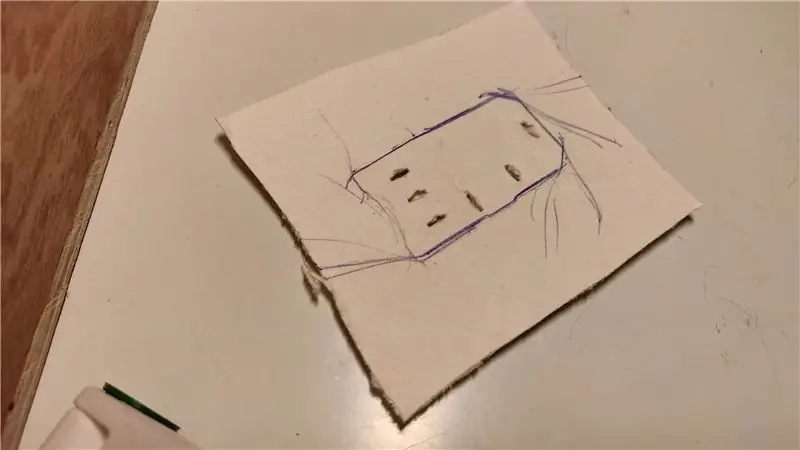

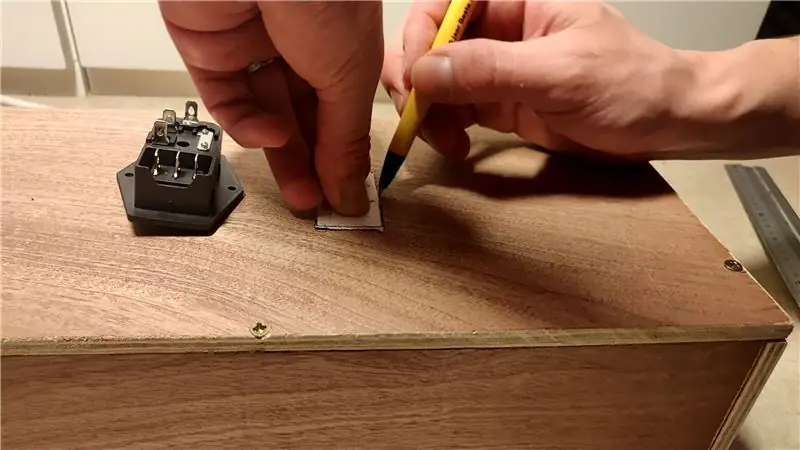

For at installere dette stik havde vi brug for dets nøjagtige målinger. Det har dog en temmelig kompleks form. Så det enkleste, jeg kunne finde på, er at trykke på strømstikket på et stykke pap og spore konturerne af stikket. Konturlinjerne kan derefter skæres ud og producere en skabelon, der kan overføres til træet.

Når du markerer og skærer placeringen af stikket ud, skal du huske på, at der allerede er installeret komponenter på indersiden af måleren, som ikke længere kan flyttes, hvilket begrænser de mulige steder, hvor stikket kan stikke ud af kassen. Det samme gælder udgangshullet på den 20 m lange ledning til 'fjernbetjeningen'.

Normalt ville du skære hullet med et stiksav, men jeg ejer ikke sådan en enhed, og jeg var utålmodig, så jeg borede simpelthen huller langs konturerne og skar bare hullet ud med et skarpt blad. Dette virker, men jeg kan ikke anbefale det, da jeg næsten skar fingrene af.

Nu er det bare et spørgsmål om at koble alt sammen. Jeg har lavet en ledningsskema over 220v kredsløbet for let reference. Den varme ledning er forbundet til alle lys parallelt, mens den neutrale ledning afbrydes af relæerne, før den tilsluttes lysene. Det er så simpelt som det. Bare sørg for, at du leder det korrekte lys til det korrekte relæ, eller du bliver nødt til at tilslutte enten 5V -kontrolenden eller 220v -ledningerne igen for at rette din fejl.

Der er en instruktion om, hvordan du slutter dine ledninger til den sikrede stikkontakt, der forklarer alt bedre, end jeg nogensinde kunne, så hop derover, men husk at hoppe tilbage her (https://www.instructables.com/id/Wire- Up-a-Fused-AC-Male-Power-Socket/)

[BEMÆRK] For at slutte de neutrale ledninger til de centralt placerede relæer tilsluttede jeg en ledning til den sikrede stikkontakt og delte den i ti, før jeg sluttede den til relæerne. Jeg planlagde at passere gennem de neutrale kabler ved relæerne og forbinde alle relæindgange parallelt med hinanden. Relæterminalerne accepterede dog ikke mere end et kabel, der tvang mig til at komme med en anden løsning. For at gøre denne opdeling anbefales det at bruge en slags stik. Det havde jeg ikke, (og jeg var utålmodig) og bandt bare alle kabler sammen i en stor knude, før jeg isolerede helvede ud af det. Jeg anbefaler ikke denne 'knude' på grund af elektriske sikkerhedsmæssige årsager. SÆRLIGT på grund af dens nærhed til Arduino -kortet. Det ser dog ud til at fungere fint.

Trin 7: Magnetiske snapper (valgfrit)

Dette trin er fuldstændigt valgfrit, da frontpanelstyrene tilstrækkeligt holder frontpladen på bare ved friktion alene. Jeg besluttede at inkludere snapperne bare som en sikkerhedsfunktion, så frontpanelet ikke ville løsne, uden at jeg ville have det til at løsne

Jeg lå vågne mange nætter og tænkte på, hvad der ville være den bedste metode til at holde kassens frontpanel, hvor den hørte hjemme. Til sidst fandt jeg på at bruge magnetiske dørlukkere. Jeg tvivler på, at det er det officielle udtryk for disse fede enheder, men du genkender dem med det samme. Magnetiske snappers bruges mest til at holde skabsdøre lukkede uden brug af en lås.

Jeg fastgjorde den magnetiske del til den ydre skal af applausmåleren (top, bund, venstre eller højre panel). Dette blev gjort ved hjælp af brugerdefinerede 3D-printede afstandsstykker og skruer (yadda yadda yadda, lange skruer, tyndt træ, du kender historien nu ☺)

Metalpladerne blev skruet fast i styretræets træ. Dette var også første gang, at træet faktisk var tykt nok til ikke at bruge mellemrum (yay). Jeg havde dog nogle problemer med at bestemme metalpladernes position. Jeg er kommet med en løsning:

- Fastgør den magnetiske del til æsken

- anbring metalpladen på magneten i sin perfekte position

- på hullerne i tallerkenen skal du lægge en lille kugle "Pritt-buddy" (en slags tyggegummi-type lim til at fastgøre plakater på vægge uden tryknåle, almindeligt tyggegummi ville nok også fungere)

- med en alkoholmarkør lav en prik på Pritt-buddy-bolden på det sted, hvor hullerne er

- luk låget og overfør derved noget af markørblækket til træet

- Løft låget og tadaa! Du har lavet en lille markering, hvor dine skruer skal gå

- fjern kammeraterne og tallerkenen og skru den i den korrekte position, prøv først

- trin 8: profit

Jeg placerede fire magnetiske snappers i kassen: en i bunden, en øverst, en i midten til venstre, en i midten til højre.

De snappers jeg valgte havde en holdestyrke på 6 kg. Med fire af dem gav de nok styrke til næsten at løfte hele kassen ved frontpanelet alene.

Trin 8: Hvad jeg ville gøre anderledes

Mens jeg lavede denne bifaldsmåler forbandede jeg ofte min fortid mig for at tage dumme beslutninger, her vil jeg liste de vigtigste lektioner, jeg har lært:

-

BRUG TYKKER PLYWOOD. Seriøst er det muligt at lave en kasse af 8 mm krydsfiner, men det udgør mange udfordringer, og det håndhæver nogle kompromiser, der skal tages.

- For det første er pilotboring af alle huller til skruerne en udfordring, fordi der ikke er tolerance for forkert vinklede bor.

- For det andet var de skruer, jeg havde, 16 mm (har jeg nævnt dette før?). Dette tvang mig til at lave nogle stand-offs, når jeg skruede ind i træet for at forhindre, at skruerne stikkede ud på den anden side, men det betød samtidig, at skruerne ikke trængte dybt nok ind til at få nok trækkraft til at holde nogle komponenter nede.

- ….

- brug bare tykkere træ

Anbefalede:

Arduino bil omvendt parkering alarmsystem - Trin for trin: 4 trin

Arduino bil omvendt parkering alarmsystem. Trin for trin: I dette projekt vil jeg designe en simpel Arduino bil omvendt parkeringssensorkreds ved hjælp af Arduino UNO og HC-SR04 ultralydssensor. Dette Arduino -baserede bilomvendt alarmsystem kan bruges til en autonom navigation, robotafstand og andre rækkevidde

Trin for trin pc -bygning: 9 trin

Trin for trin PC Building: Supplies: Hardware: MotherboardCPU & CPU -køler PSU (strømforsyningsenhed) Opbevaring (HDD/SSD) RAMGPU (ikke påkrævet) CaseTools: Skruetrækker ESD -armbånd/mathermal pasta m/applikator

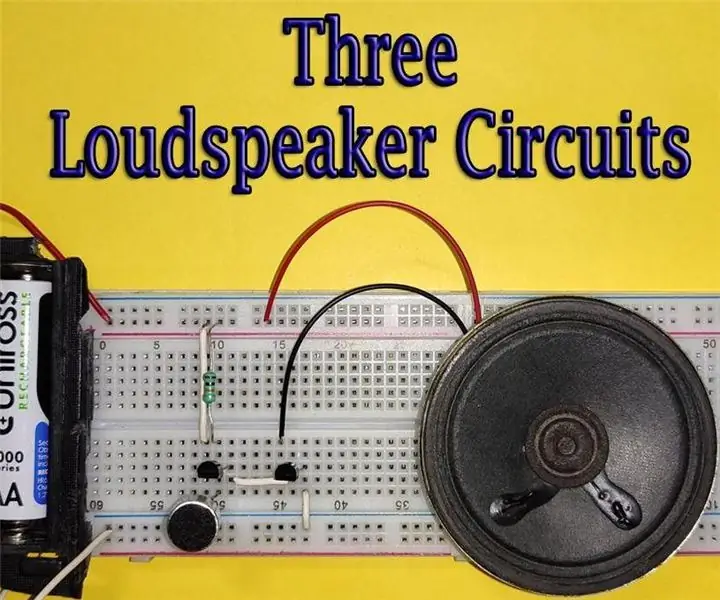

Tre højttalerkredsløb -- Trin-for-trin vejledning: 3 trin

Tre højttalerkredsløb || Trin-for-trin vejledning: Højttalerkredsløb styrker lydsignalerne, der modtages fra miljøet til MIC og sender det til højttaleren, hvorfra forstærket lyd produceres. Her vil jeg vise dig tre forskellige måder at lave dette højttalerkredsløb på:

Trin-for-trin uddannelse i robotik med et sæt: 6 trin

Trin-for-trin uddannelse i robotteknologi med et kit: Efter ganske få måneder med at bygge min egen robot (se alle disse), og efter at jeg to gange havde dele mislykkedes, besluttede jeg at tage et skridt tilbage og tænke min strategi og retning. De flere måneders erfaring var til tider meget givende, og

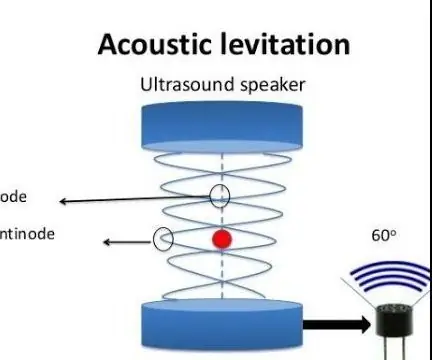

Akustisk levitation med Arduino Uno trin for trin (8 trin): 8 trin

Akustisk levitation med Arduino Uno Step-by Step (8-trin): ultralyds lydtransducere L298N Dc kvindelig adapter strømforsyning med en han-DC-pin Arduino UNOBreadboard Sådan fungerer det: Først uploader du kode til Arduino Uno (det er en mikrokontroller udstyret med digital og analoge porte til konvertering af kode (C ++)