Indholdsfortegnelse:

- Trin 1: Saml alle delene

- Trin 2: Laserskær panelerne (eller sav dem i hånden)

- Trin 3: 3D -print nogle nødvendige dele

- Trin 4: Lav rammen af panelerne og 3D -printede dele

- Trin 5: Læg softwaren i mikrokontrollerne

- Trin 6: Saml elektronikken

- Trin 7: Sæt skærearmen sammen

- Trin 8: Vejledning (hvordan man bruger BOTTLE CUTTER 2000)

Video: D4E1 PET Cutter (Artmaker02): 9 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:28

Hvad gør denne flaskeskærer?

Denne maskine skærer genanvendte plastikflasker (PET) i ringe eller spiraler med en opvarmet kniv i et sikkert kabinet, der kan bruges sikkert af alle.

Hvorfor lavede vi dette, og hvem er det til?

Vi er en gruppe af Industrial Design Engineering studerende fra Belgien. Til vores produktingeniørkursus måtte vi designe en maskine, der kan hjælpe børn med generelle indlæringsvanskeligheder med at omdanne genbrugsmaterialer til kunst. Her var sikkerhed meget vigtig, fordi vi ikke ønsker, at små børn skal skade sig selv, men det skulle også være sjovt og engagerende. Efter et par brugertest kom vi frem til BOTTLE CUTTER 2000.

Hvis du har spørgsmål eller forslag til forbedring af vores design, så lad os det vide i kommentarerne herunder

Kan jeg bygge det?

Dette projekt kræver god viden om elektronik, færdigheder med loddejernet og adgang til en masse prototypemaskiner og værktøjer. Du arbejder med farlige spændinger, vær sikker på at du ved hvad du laver!

God fornøjelse med at bygge det!

Trin 1: Saml alle delene

Boliger:

• 12x MDF laserskårne paneler, tykkelse: 6 mm

• 1x blæser 120x120mm (se datablad)

• 1x Ventilationshuller 120x120mm

• 4x bolte M4, længde: 40 mm (til ventilatormontering)

• 1x kulfilter (se datablad)

• 5x L-jern, længde: 40mm

• 20x skruer, længde: 6 mm diameter 3 mm

• Trælim

• Aluminiumstape for sikker plads

• Aluminiumstape til bundgulv

• 6x Gummifødder 30x25mm

• 6x skruer til gummifødder, længde: 20mm, diameter 3mm

Dør:

• 2x MDF laserskåret ramme, tykkelse: 6 mm

• 1x PMMA laserskåret plexiglas tykkelse: 1,5 mm

• 16x M3, længde: 16 mm bolte

• 1x klaverhængsel, længde: 20 mm

• 4x skruer til fastgørelse af klaverhængslet til døren, længde: 12 mm diameter 3 mm

• 4x M4, længde: 12 mm bolte til fastgørelse af klaverhængslet til maskinen

• 2x magneter med diameter 4 mm og tykkelse: 2 mm (se datablad)

• 1x beslag til lås 3d trykt (se 3d udskrevne filer)

• 1x Magnet til beslag, længde: 7 mm diameter 4 mm (se datablad)

• 2x skruer til låseklemlængde: 15 mm diameter 2,5 mm

• 1x rørkontakt (se datablad)

• 1x elektrisk lås 12v (se datablad)

• 1x fastgørelsesbeslaglås og sivkontakt (se 3D -trykte filer)

• 2x skruer til monteringsbeslaglås, længde: 16 mm diameter 2,5 mm

• 1x håndtag 3d trykt (se 3d udskrevne filer)

• 1x skrue til håndtag, længde: 15 mm diameter 2,5 mm

Kontrolelementer:

• 1x roterende laserskåret MDF, tykkelse: 6 mm

• 1x aksel aluminium stang diameter 8 mm, længde: 80 mm

• 1x Fastgjort til fastgørelse af skive på aksel

• 1x 3D -trykt monteringsdisk (se 3D -trykte filer)

• 8x skruer til 3d -trykt vedhæftningsskive, længde: 12 mm diameter 3 mm

• 1x håndtag trædrejning

• 1x skrue til håndtag, længde: 60 mm diameter 4 mm

• 2x skiver til skruehåndtaget, tykkelse: 1,5 mm diameter 12 mm

• 1x nøglekontakt (se datablad)

• 1x glidepotentiometer (se datablad)

• 1x drejekontakt 2 positioner (se datablad)

• 2x Arcade Trykknap grøn og rød diameter 60 mm med LED -belysning

• 1x nødstopknap (se datablad)

• 1x Træklods, længde: 120 mm, bredde 60 mm, tykkelse: 32 mm (se teknisk tegning)

• 1x DC -motor (se datablad)

• 2x tandede bæltehjul GT2 (se datablad)

• 1x GT2 300 mm tandrem (se datablad)

• 2x lejer (se datablad)

• 1x lejehus (se 3D -trykte filer)

• 4x skruer til 3d trykt lejehus, længde: 12 mm, diameter 3 mm

Skærearm:

• 1x blok 3d udskrevet (se 3d udskrevne filer)

• 1x arm 3d trykt (se 3d trykte filer)

• 1x Feeler1 3d trykt (Se 3d udskrevne filer)

• 1x Feeler2 3d trykt (se 3d trykte filer)

• 1x grænsekontakt (se datablad)

• 1x opvarmet skæreelement fra pyrograf (se datablad eller produktbeskrivelse + skærepunktsform og skærevarme)

• 1x servomotor (se datablad)

• 1x aluminiumsblok (se teknisk tegning)

• 1x Bolt M3, længde: 5 mm

• 1x fjeder (se datablad)

• 1x akseldiameter 2,5 mm, længde: 30 mm

• 2x skruer til fastgørelse af servomotor (længde: 10 mm diameter: 2 mm)

• 1x servomotorudstyr (se foto)

• 2x diameter: 1 mm, længde: 5 mm skruer, til fastgørelse af fastgørelses servomotor til understøtning af skærearm

• 1x understøtningsblok skærearm 3d print

• 2x 12 mm diameter, længde: 3 mm skruer på skærearmen på aluminiumsblok

• 1x akse til skærearmens støtteblok, længde: 27,5 mm diameter 2 mm

• 1x coverblok 3d trykt (se 3d trykte filer)

• 1x Kabelkæde 7x7mm, længde: 720mm

• 1x blyskrue T8, længde: 600 mm (se datablad)

• 1x blyskruemøtrik til blyskrue T8 (se datablad)

• 1x styrestang, længde: 600 mm diameter 8 mm

• 1x pudeblokleje (se datablad)

• 2x skruer til fastgørelse Pudebloklejer, længde: 12 mm diameter 3 mm

• 2x understøttelse af styreskakt 3d print

• 4x skruer til fastgørelse af støtteblokke, længde: 219 mm diameter 4,2 mm

• 1x kobling fra ledeskruen til trinmotoren 5-8 mm

• 2x skruer til fastgørelse af kabelkæden, længde: 12 mm diameter 3 mm

• Blok til endestopkontakten i sikker position, længde: 60 mm, bredde 40 mm, tykkelse: 37 mm

• 1x trinmotor unipolar (5 ledninger)

• 1x DC-motor (5-12V) med gearkasse (1-5 o / min)

Elektronik:

• 5x modstand 10KΩ 1 / 4W

• 1x modstand 100KΩ 1 / 4W

• 5x modstand 1KΩ 1 / 4W

• 2x modstand 180Ω 1 / 4W

• 5x modstand 3K9Ω 1 / 4W

• 3x trimningspotentiometer 10K lineært

• 6x Flyback -dioder

• 5x Mosfet STP16NF06L n-kanal (60v 16A)

• 5x Transistor BC547B NPN (45v 100mA)

• 2x PIC16F88 (18pin mikrokontroller)

• 1x Relæ 5v NO

Trin 2: Laserskær panelerne (eller sav dem i hånden)

Trin 3: 3D -print nogle nødvendige dele

Trin 4: Lav rammen af panelerne og 3D -printede dele

Brug trælim til at lime hovedpanelerne sammen ved fingersamlingerne.

Skru dørdelene sammen med plexiglasdelen imellem, og skru derefter hængslet på bagsiden af døren og det 3D -trykte håndtag på forsiden af døren.

Skru hjulet fast på den 3D -trykte hjulmonteringsskive, som du igen kan montere på den 8 cm lange akse (diameter: 8 mm), som er forbundet til den lille DC -motor.

Skru det trædrevne håndtag på hjulet ved hjælp af en lang 60 mm M4 -skrue med de 2 skiver imellem.

Trin 5: Læg softwaren i mikrokontrollerne

Indlæs disse 2 programmer på mikrokontrollerne for at få maskinen til at styre alle de elektroniske komponenter.

Trin 6: Saml elektronikken

Brug en spændingsforsyning (5VDC og 12VCD (afhængigt af spændingen på den DC -motor, du bruger)), der kan håndtere den strøm, dine motorer trækker. En gammel pc -strømforsyning bør gøre tricket. Sørg for at tilføje afkoblingskondensatorer (100nF) ved siden af mikrokontrollerne. Alle knapper forbinder, når der trykkes på, 5v til den tilsvarende pin på mikrokontrolleren. Tilføj pull-down modstande (10k Ohm) for at sikre, at detektering fungerer korrekt.

Al elektronik skal gå ind i det lukkede højre rum i huset med kun kabler, der går gennem væggen til varmeelementet, endestopkontakt og RGB LED-strip.

Jævnstrømsmotoren til at dreje flasken og trinmotor for at dreje blyskruen er også i dette rum med deres aksel stikker gennem skillevæggene. Den anden DC-motor til at detektere hjulets rotation er også her monteret på indersiden af panelet i højre side. Dette rum har også en lille dør på bagsiden til vedligeholdelse, hvor en simpel nøglelås også rådes til at forhindre børn i at få adgang til elektronikken.

Trin 7: Sæt skærearmen sammen

- Blyskruemøtrikken er skruet på den 3d -trykte armholder.

- Det opvarmede skæreelement er monteret i en lille firkantet aluminiumekstruderingsprofil med et par huller boret i den (teknisk tegning inkluderet). Den er fastgjort med en lille skrue på toppen af profilen.

- Denne ekstruderingsprofil samles igen sammen med de 3D -trykte dele, trinmotoren og en lille aksel som vist på illustrationerne.

- Sæt den lille fjeder på de små kroge på begge de 3D -trykte skærearmdele

- Endestopkontakten kan monteres på de to små stifter på siden af skærearmen.

- Kabelkæden skal indeholde både kablerne fra varmeelementet og endestopkontakten og kan skrues på det lille fremspring af den udskrevne skæreblok.

- Nu kan hele skærearmen monteres på den 60 cm lange blyskrue og styrestang

- Blyskruen er koblet på den ene side til servoen med den, der er bag adskillelsespanelet, på den anden side går gennem et leje, der er monteret i et 3d -trykt beslag.

Trin 8: Vejledning (hvordan man bruger BOTTLE CUTTER 2000)

Børn bør altid bruge maskinen under opsyn af en voksen. Når du opdager uregelmæssigheder, tøv ikke med at trykke på nødstop (oven på maskinen). Hvis du vil bruge maskinen igen bagefter, skal du dreje nødstoppet lidt med uret.

1. Tænd maskinen ved hjælp af nøglekontakten i øverste højre hjørne. en. Lyset tændes IKKE, og PUSH -KNAPPERNE lyser IKKE => Strømkablet er ikke sat korrekt i, eller der er trykket på nødstop (oven på maskinen). Kontroller strømkabel og / eller nødstop. b. Lyset tændes IKKE, og den RØDE PUSH -KNAPPELYS => Elektronisk defekt, kontakt besætningen. c. Lyset lyser RØD => Døren er ikke lukket (korrekt). Luk døren. d. Lampen lyser BLÅ => Maskinen starter. Vent, indtil lyset bliver HVID, og den GRØNNE PUSH -KNAPP lyser. Dette kan nogle gange tage et stykke tid

2. Åbn døren, og skru en PET -flaske i holderen. Sørg for, at flasken hænger vandret. Luk døren. en. Den RØDE PUSH -KNAP forbliver tændt => Døren er ikke korrekt justeret. b. Den GRØNNE PUSH -KNAPP lyser => Maskinen er klar til at starte.

3. Tryk på den GRØNNE PUSH -KNAPP. Lyset farver BLÅ, mens maskinen måler flasken og sætter skærearmen på plads.

Bemærk: Fra dette trin kan du når som helst stoppe skæringen ved at trykke på den RØDE KNAPP. Lyset bliver derefter RØDT, mens skærearmen flyttes til en sikker position. Åbn ikke døren, før lyset bliver hvidt igen, og start igen fra trin 2.

4. Når lyset bliver GRØNT, er maskinen klar til at skære. Vælg mellem ringe eller en spiral, indstil den ønskede tykkelse, og drej hjulet med uret. Maskinen skærer, så længe den drejes, og holder pause, når du holder op med at dreje. en. Tryk på den RØDE KNAPP, hvis du har skåret nok, og vent til lyset bliver HVID for at åbne døren, eller; b. Bliv ved med at dreje, indtil hele flasken er skåret. Skærearmen registrerer enden af flasken og flytter den til den sikre position. Du kan åbne døren, når lyset bliver HVID.

Anbefalede:

Leo: Pet Cat: 7 trin (med billeder)

Leo: Pet Cat: Hej, Dette er mine første instruktioner. Den første version af " Sony Aibo Robot (1999) " tiltrukket mig til robotteknologi i en alder af fire, lige siden var det min drøm at lave en kæledyrsrobot til mig. Så jeg fandt på " Leo: Pet Cat " w

SmartPET - Smart Pet Feeder: 7 trin (med billeder)

SmartPET - Smart Pet Feeder: Hej! Jeg er Maxime Vermeeren, en 18 år gammel MCT (Multimedia og kommunikationsteknologi) studerende på Howest. Jeg har valgt at oprette en smart dyrefoder som mit projekt. Hvorfor lavede jeg dette? Min kat har nogle vægtproblemer, så jeg besluttede mig for at lave en maskine til

Pet Feedermaskine med RasPi og Telegram Bot: 4 trin (med billeder)

Pet Feeder Machine Med RasPi og Telegram Bot: Først og fremmest skal jeg præcisere, at dette ikke er en original Idemine, bare opdater og tilpas programmerings scripts til at arbejde med telegram, jeg fandt det i en tidligere Instructable, så kreditterne virkelig er forfatter til det. Du kunne se den spanske

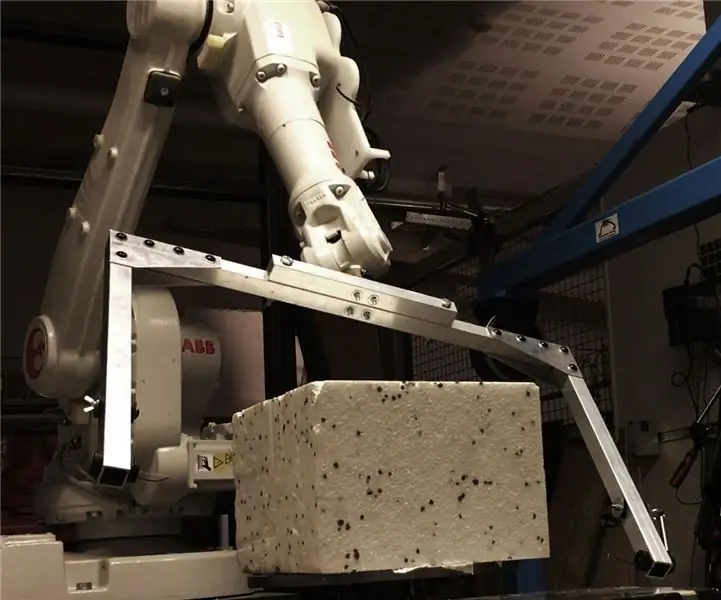

Hot Wire Cutter Robot Arm Tool: 8 trin (med billeder)

Hot Wire Cutter Robot Arm Tool: Som en del af mit specialeprojekt på KADK i København har jeg undersøgt varm trådskæring og robotfabrikation. For at afprøve denne fremstillingsmetode har jeg lavet en varm tråd vedhæftet fil til robotarmen. Tråden skulle spænde 700 mm, men materialet

Sådan laves kredsløb med en Roland CAMM Sign Cutter: 6 trin

Sådan laves kredsløb med en Roland CAMM Sign Cutter: Ætsning af PCB'er derhjemme skaber en masse giftigt kemisk affald, men det kan stadig være rart ikke at skulle sende væk til et PCB. Denne instruktive handler om, hvordan man bruger en Roland vinylskærer til at lave et vinylskåret kredsløb. Nødvendige materialer: CAMM-1 Servo GX