Indholdsfortegnelse:

- Trin 1: Materialer

- Trin 2: Skæring

- Trin 3: Boring

- Trin 4: Montering

- Trin 5: Test

- Trin 6: Værktøjssti

- Trin 7: Bearbejdning

- Trin 8: Støbning (valgfrit)

Video: Hot Wire Cutter Robot Arm Tool: 8 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:29

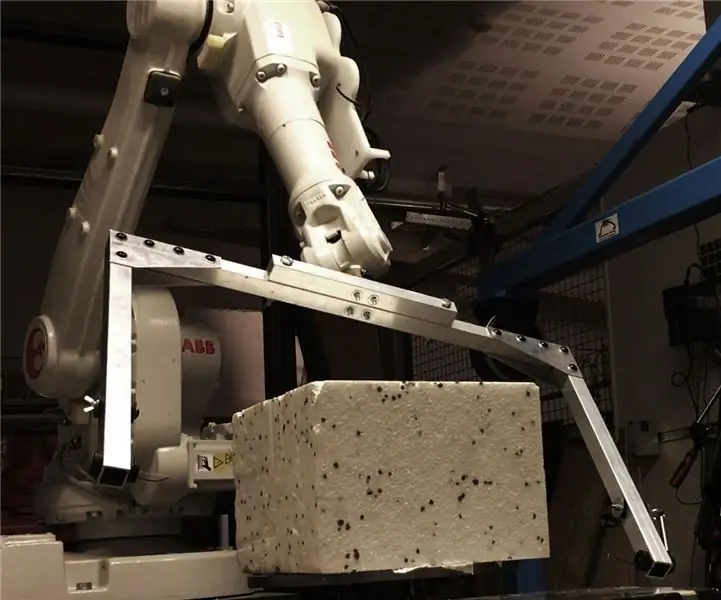

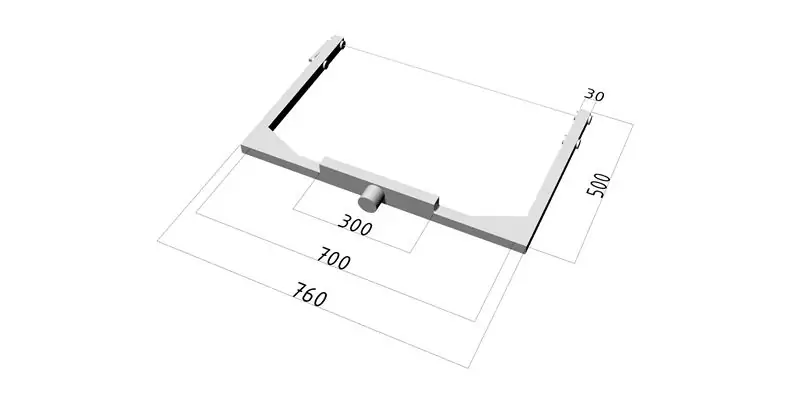

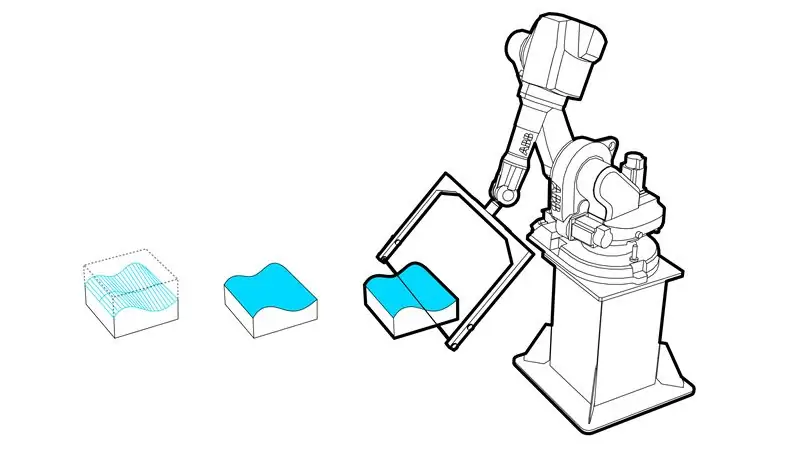

Som en del af mit speciale -projekt på KADK i København har jeg undersøgt varm trådskæring og robotfabrikation. For at afprøve denne fremstillingsmetode har jeg lavet en varm tråd vedhæftet fil til robotarmen. Tråden skulle strække sig over 700 mm, men materialet havde modstået kraften i at trække tråden gennem skummet og være let nok til robotens maksimale nyttelast på 10 kg. Aluminium blev valgt på grund af dets høje styrke / vægtforhold. Værktøjet vejer kun 2,5 kg og er bygget til at være modulopbygget, så hvis der kræves en større eller mindre bredde eller længde senere, kan dele byttes ind ved at skrue møtrikker og bolte af, og holde det sammen.

Trin 1: Materialer

Materialer

- 30x30mm firkantet aluminiumsrør, 2 meters længde

- 2 mm aluminiumsplade, 100x300 mm

- 5 mm krydsfiner, 50x150 mm

- 2 x 10 mm bolte (til det område, der fastgøres til robotarmen)

- 10 x 4 mm bolte (til hjørnebøjlerne)

- 1 x 4 mm bolt (til fastgørelse af vingemøtrikken, der fastgør tråden)

- Øjebolt (til fastgørelse af fjederen, der fastgør den varme ledning)

- Møtrikker i størrelse, der matcher boltene

- Vingemøtrik (for at fastgøre den varme ledning)

- Skiver i størrelse, der matcher bolte

- Forår

- Isoleret kobber elektrisk kabel, 5 meters længde

-0-30V DC / 0-16 Amp strømforsyning (eller lignende)

- 'Schunk' manuel værktøjsskifter (eller anden robotværktøjsskifter)

Værktøjer:

- Multi Axis robotarm (ABB, KUKA osv.) Med maks. Nyttelast over 2,5 kg

- Metalskæremaskine eller båndsav

- Søjlebor (en boremaskine kan også fungere) med en række bor fra 2 mm til 10 mm

- Rundsav, der er velegnet til skæring af metal

3D -model:

- Du kan finde en download til en.3dm filmodel af designet herunder, dette kan åbnes i Rhino 3D eller AutoCAD

Trin 2: Skæring

Aluminiumslangen skal være dimensioneret til at matche målingerne ovenfor, eller du kan tilpasse dette til dine egne formål. Slangen kan skæres med en cirkelsav, der er egnet til metal, jeg anbefaler at bruge et hårdmetalskåret blad. For at gøre det lettere at skære kan du smøre dit aluminium ved hjælp af ethanol. For at skabe dine hjørneseler kan du skære denne form ud af din aluminiumsplade ved hjælp af en metalskæremaskine eller båndsav, der er egnet til metal.

Trin 3: Boring

For at finde placeringen af hullerne til at bore kan du se montagefotoet, placeringen af dine huller og den specifikke dimensionering af slanger kan variere afhængigt af din brug. Du kan bruge en søjlebor eller en almindelig boremaskine. Jeg ville først måle og markere hullets placering med blyant. Så vil jeg råde dig til at lave en 'hul' ved hjælp af en midterstans og en hammer for at lave et lille indryk til at føre boret til det korrekte sted, mens du borer. Du bør også overveje at bruge et smøremiddel som ethanol for at gøre det lettere at skære.

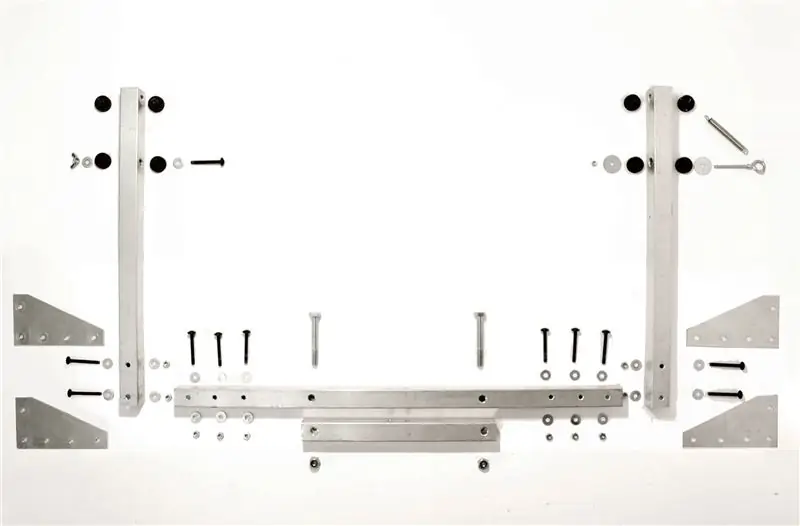

Trin 4: Montering

Placeringen af dine huller og den specifikke dimensionering af stykker kan variere, men det vigtige er at have mindst to bolte gennem hvert stykke aluminiumsrør ved hjørnebøjlerne og de to stykker rør, der er forbundet til robotarmen. Jeg vil anbefale at bruge skiver til at øge fordelingen af kraft mere ensartet, hvilket vil gøre dit værktøj mere robust og også vil sænke tolerancer og øge bearbejdningsnøjagtigheden.

Det er vigtigt at isolere den varme ledning fra værktøjets struktur, så du kan bruge sekvensen af dele vist ovenfor til at gøre det. Min metode involverede laserskæring af krydsfinerpropper, men du kan også bruge propper fra en vinflaske eller andet ikke -ledende materiale til lignende effekt. Propperne huser en øjenbolt med en fjeder i den ene ende og vingemøtrik i den anden, disse bruges til at fastgøre den varme ledning på plads. Når du bruger en varm trådskærer, udvides tråden, så det er vigtigt at have en fjeder til at stramme den løse ledning. Kabler til strømforsyning til den varme ledning kan pænt anbringes inde i aluminiumsslangen, så sørg for at skubbe disse igennem, før værktøjet boltes sammen.

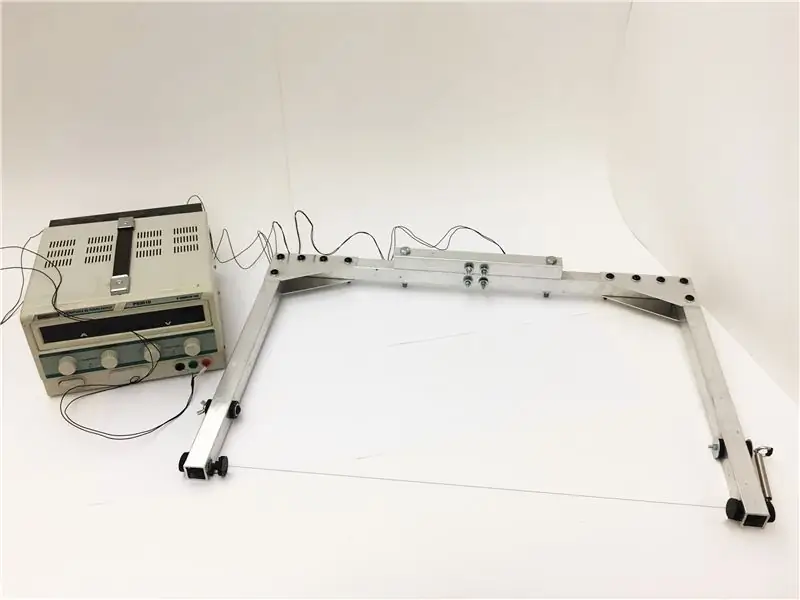

Trin 5: Test

Til tråden jeg har brugt 0,25 mm nichromtråd på grund af dens høje resistivitet, kan du prøve andre ledninger som rustfrit stål eller constantan. For at teste din hot wire cutter skal du tilslutte dine kabler til din strømforsyning, tænde den og langsomt skrue op for spændingen. Du skal kunne lugte, at ledningen varmes op, når det virker varmt nok, kan du bruge et stykke skum til at se, om det skærer igennem. Hvis det gør det så godt gået! Hvis ikke, prøv at justere indstillingerne på din strømforsyning, eller overvej at prøve en anden ledning.

Trin 6: Værktøjssti

ABB 1600 robotarmen blev programmeret i Rhino med Grasshopper ved hjælp af 'Robots' plug-in af Vicente Soler. Plug-in'et giver dig mulighed for at oprette værktøjsstier, som kan indlæses på robothardwaren. Det oprettede script tager 2 kurver og deler punkterne langs kurven og tegner linjer mellem disse punkter. Linjerne imellem er de områder, hvor den varme ledning vil passere igennem, højere opdelinger i punkter på kurverne vil skabe en højere troværdighed af overfladen.

Trin 7: Bearbejdning

Efter værktøjsstien er eksporteret fra græshoppe, kan vi uploade den til robotarmen ved hjælp af RobotStudio fra ABB (dette vil være anderledes, hvis du bruger et andet mærke robotarm). Under programmeringen af værktøjsbanen viste det sig, at ind- og udgangsbevægelser ind og ud af skummet skulle være vinkelret på overfladen for at skabe et jævnt snit. Det blev også fundet, at en skærehastighed på 12 mm i sekundet med 30 volt, der driver trådtemperaturen, ville skabe et jævnt og konsekvent snit, men denne kombination af hastighed og trådtemperatur ville blive dæmpet for forskellige materialestørrelser.

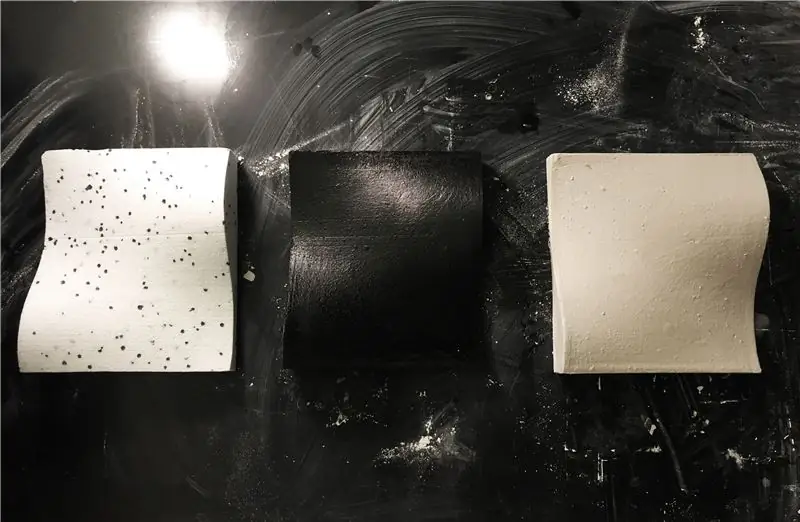

Trin 8: Støbning (valgfrit)

Der er mange anvendelser til dette værktøj, men i forbindelse med mine undersøgelser har jeg brugt skumstykkerne som forme, så her er en idé om, hvad du kan bruge dette værktøj til. Skumstykket blev brugt som en form til at skabe et panel af gips. Dette stykke skum blev bundet med MDF og G-klemmer, derefter blev gips hældt i formen og lad det tørre. Panelet formes derefter og kan enten efterlades til tørring eller sættes i en ovn for at tørre hurtigere. Panelet kan males, behandles eller efterlades som det er.

Anbefalede:

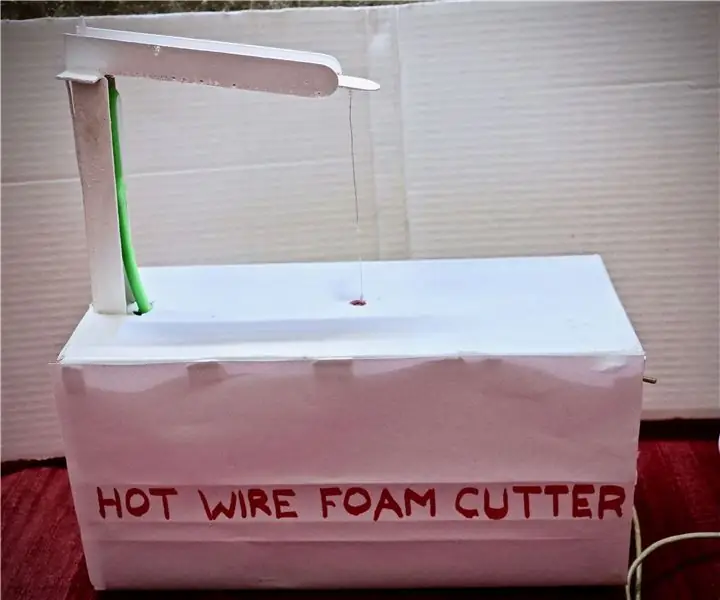

Hot Wire Foam Cutter: 6 trin

Hot Wire Foam Cutter: Sådan laver du din egen Hot Wire Cutter

FS-Touch Bed Leveling Tool: 11 trin (med billeder)

FS-Touch Bed Leveling Tool: Træt af at prøve at få den perfekte nivellerede 3D-printer seng? Frustreret over at gætte den korrekte modstand mellem dyse og papir? Nå, FS-Touch hjælper dig med at måle denne klemkraft kvantitativt og opnå et hurtigt og præcist sengeniveau

D4E1 PET Cutter (Artmaker02): 9 trin (med billeder)

D4E1 PET Cutter (Artmaker02): Hvad gør denne flaskeskærer? Denne maskine skærer genbrugte plastflasker (PET) i ringe eller spiraler med en opvarmet kniv i et sikkert kabinet, der kan bruges sikkert af alle. Hvorfor lavede vi dette og hvem er det til? Vi er en gruppe af industrielle D

Sådan ændres Standard Hot Wheels til R/C Hot Wheels: D: 6 trin (med billeder)

Sådan ændres Standard Hot Wheels til R/C Hot Wheels: D: Siden jeg var lille, elsker jeg Hot Wheels Cars. Det gav mig inspiration til design fantasy -køretøjer. Denne gang overgik de sig selv med Star War Hot Wheels, C-3PO. Jeg vil dog mere end bare at skubbe eller rejse på et spor, jeg besluttede, “L

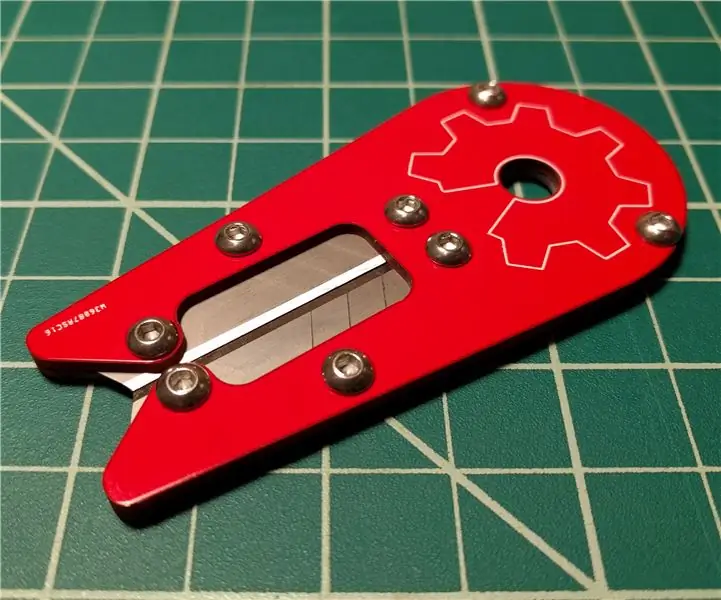

Wire Wrapping Wire Stripper: 4 trin (med billeder)

Wire Wrapping Wire Stripper: Dette er en Wire Wrapping Wire stripper, der kan resultere meget nyttig til at bygge prototyper. Den bruger knivblade, og vægten er blevet fremstillet med overkommelige prototype PCB'er. At bestille PCB'er til projekter derhjemme er meget økonomisk og let