Indholdsfortegnelse:

- Trin 1: Værktøjer og materiale

- Trin 2: Ringen (3D -dele)

- Trin 3: Opbygning af støbningsformularen

- Trin 4: Støbning

- Trin 5: Åbning af formen

- Trin 6: Træ - Del 1

- Trin 7: Træ - Del 2

- Trin 8: Træ - del tre

- Trin 9: Matrixen

- Trin 10: To til en

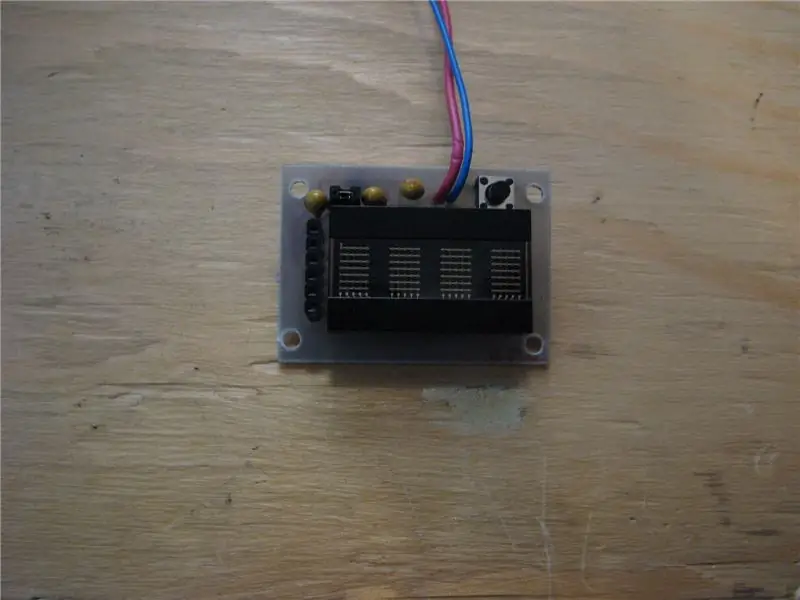

- Trin 11: Elektronik

- Trin 12: Endelige tanker

![Ring of Fire [REMIX]: 12 trin (med billeder) Ring of Fire [REMIX]: 12 trin (med billeder)](https://i.howwhatproduce.com/images/005/image-14439-35-j.webp)

Video: Ring of Fire [REMIX]: 12 trin (med billeder)

![Video: Ring of Fire [REMIX]: 12 trin (med billeder) Video: Ring of Fire [REMIX]: 12 trin (med billeder)](https://i.ytimg.com/vi/IG6Wvs_5hDY/hqdefault.jpg)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:28

Efter at have bygget nogle af disse:

www.instructables.com/id/Matrix-LED-Light/

Jeg har besluttet at bringe lyset til et andet niveau. Selvom den første ser godt ud, ligner den lidt for meget originalen. Intet imod det første design. Det ser cool og moderne ud.

Min nye tilgang er lidt varmere og bruger forskellige materialer. Stadig ret geometrisk.

Det "føles" varmere, bare ved at bryde lyset i kanterne af betonen, hvilket giver et passivt lys.

Så … dette er min indgang til "REMIX" -konkurrencen. Ville blive glad, hvis du stemmer på mig

Trin 1: Værktøjer og materiale

Træ, beton, messingstænger og nogle elektroniske dele. Og træglasur, hvis du vil.

- En router/trimmer og grundlæggende træbearbejdningsværktøjer

- et stykke træ på 160 x 160 mm (ca. 18 mm tykt)

- 3D-printer

- 3M 8402 siliciumbånd (eller en anden idé, f.eks. Fedt eller siliciumspray)

- quickcrete, (beton)

- arduino pro micro 16Mhz (8Mhz virker ikke)

- TP4506 LiPo-læsser

- Adafruit LED-Matrix (gul) og PWM-driver

- 0,8 mm messingstænger

- dobbeltsidet limbånd

- limpistol (hjælper meget)

- tynd tråd

- lille switch

- 18650 flad LiPo (40 mm bred passer perfekt. 2000mha)

Jeg har købt al elektronik hos EXP-Tech. TP4506 og pro micro blev købt hos ali-express.

Messingstænger kom fra conrad-elektronisk. Alle andre ting (undtagen 3M 8402) blev købt på et lager.

Trin 2: Ringen (3D -dele)

Dette krævede mange forsøg. Sådan støbes en ring med stænger indeni og uden andet end PLA i min 3D-printer.

Ringen er lavet af et stykke beton, og stængerne er i betonen. Sættes på plads inden støbning.

For at få det i ét stykke, var jeg nødt til at udskrive flere dele, som kan bremses væk efter støbning. Og jeg var nødt til at finde en "ting", som gør det lettere at adskille de 3D-printede dele fra betonen. Nævnte jeg stængerne? Nå, dem hvor et andet problem.

For at begynde at bygge støbningsformen skal du udskrive hver del. Nogle dele har tal, der svarer til antallet af udskrifter af hver del.

Jeg bruger Material4Print med 30% udfyldning på en anycubic i3 mega.

Hver del er adskilt i en fil, så du kan placere den efter dine muligheder på din printer.

Trin 3: Opbygning af støbningsformularen

Billederne giver dig en idé om, hvordan du bygger det.

Du har brug for en solid base. Noget fladt stykke træ ("Siebdruckplatte" på tysk).

For at få en glat finish har jeg pakket alle dele ind med 3M 8402 tape. Det er svært at få og ret dyrt. Men det fungerer perfekt. Og jeg har på forhånd hullet hullerne til messingstængerne.

(Min første idé var at bruge syv stænger. Men i sidste ende ser det bedre ud med kun fire. Og det er mere interessant at bygge.)

Alt pakket ind, prøv at løse puslespillet. Den lange hjælper kan bruges til at få en rigtig lige linje i de "åbne" dele. De dele, som skal holde stængerne på plads.

Så sæt alt på plads, skru delene uden stænger på din base, forbered dine "stang-dele", før dem tilbage til din base … og skru dem fast. Se billederne for detaljer.

Og husk, at du skal skære båndet senere ved de forpressede dele. Disse skal fjernes efter støbning, ellers kan du ikke få PLA fra din betonring. Svært at beskrive, men du vil se problemet, når du har bygget det.

På det sidste "efter støbning" -billede ser du PLA -stykket og den grønne tape, som skal fjernes.

Bring de rensede stænger på plads. Vær forsigtig. Disse små stænger er ret svage. Position 1, 3, 5 og 7.

Hvis du kan lide at bruge alle 7, kan du også gøre det. Men jeg kunne ikke få alle 7 lige. Så mangler hver anden del er en god mulighed.

Bøj enden lidt. Enden bør ikke røre støbeformen. Og derefter skal du dække disse stænger.

Trin 4: Støbning

Quickcrete er en af mine yndlings ting i de sidste to år. Bare bland det ganske flydende. Lige så flydende som noget du stadig ville kunne suge gennem et stort sugerør.

Du skal bruge omkring 500 g beton. Nå, du behøver ikke så meget, men det er meget lettere, hvis du har for meget beton. Bland det, rør det og gør dig klar til at støbe.

Støbning kræver lidt forberedelse. Hav alt på plads. Noget plastik til at glatte den sidste overflade. Håndklæder. Vand. Bare alt hvad du kan tænke på, hvad du "måske" har brug for.

Quickcrete tørrer hurtigt. Indlysende.

For meget er ikke et problem, så længe betonen er flydende nok. Brug bare et stykke plastik til at glatte overfladen.

Lad det tørre…

Trin 5: Åbning af formen

Hvor lang tid er lang nok? Selv om den er hurtigbeton, lader jeg den tørre ca. 48 timer, før jeg prøver at fjerne den.

Det er bare mit tip.

Start med at slippe af med skruerne, og prøv forsigtigt at få bunden af. Træk hjælperne af og find alle betondråber, som kan føre til problemer, når du forsøger at skubbe PLA-delene væk fra betonen.

Først skal du fjerne de små "hjælpere" indeni, som har holdt messingen på plads.

OG klip eller fjern tapen på de 3 positioner.

For at fjerne skallen, start på ydersiden med at fjerne de første dele. Dette er den mest spændende del af denne instruerbare.

Vær forsigtig, brug "kraften" … bare brug ikke for meget styrke.

Se billederne for at få en bedre idé. De indre dele skal skubbes nedad.

Så lad det nu tørre i yderligere 24 timer. Derefter kan du ødelægge overfladen en lille smule med en fil. Ligesom du kan lide.

Trin 6: Træ - Del 1

Træhuset er lavet af tre dele. Hvorfor tre og ikke en?

Nå … jeg er ikke i stand til at arbejde på tykkere træstykker. Så jeg lavede det i tre dele.

Med en CNC kunne du nok klare det i en del. Med intet andet end en mittersaw, stiksav og en lille router fandt jeg ikke en mulighed. Og tre dele giver det en lille smule ekstra.

Så du har brug for et stykke træ i (mindst) 160x160x18mm og den vedhæftede router-guide (3D-print).

Sæt guiden på plads, og træk linjen lidt væk fra guiden. Dette vil være den linje, der skal skæres med stiksaven.

Nå, du kunne direkte bruge routeren til at skære cirkeldelen. Men hvis du først bruger stiksaven, skal routeren bare trimme resten, hvilket vil resultere i en bedre overflade. Og du skal lave tre identiske dele. Så det er altid en god idé at bruge mindre kraft.

Efter brug af stiksaven limes guiden med et tyndt dobbeltsidet tape på træet.

Brug din router til at trimme resten af den.

Fjern guiden og skær stykket af. Cirka 40 mm. Marker positionen på din mittersaw, fordi alle dele skal være ens.

Gentag dette trin tre gange for at få tre lige store dele. Bare rolig, hvis højderne er lidt forskellige. Du kan bruge din slibemaskine eller din skæresav til at rette dem. Cirkeldelen er vigtig.

Trin 7: Træ - Del 2

Nu vil vi bruge routeren til at hule sagen. Hvilket ikke er en sag endnu.

Bring den indre og den ydre del på plads, og tegn et rektangel med 28x120mm.

11 mm dyb mølle. Jeg gør dette i tre trin. Og jeg bygger altid en guide, før jeg begynder at fræse.

Dette afhænger af dine evner.

Den indvendige del kan skæres med et stiksav eller hvad du nu gerne vil bruge.

Dimensioner er: 11x120 mm. Dette behøver ikke at se perfekt ud. Men det hjælper, når det er lidt dybere end de andre dele.

Dette vil give dig lidt mere plads til ledningerne, som vil loddes til stængerne.

Så 28mm på for- og bagsiden er 28/2. 14 mm dyb. Den indvendige del er 11 mm dyb. Dette giver os 3 mm plads til at styre ledningerne.

Trin 8: Træ - del tre

Tid til at samle dem og skære nogle dele ud.

Trælim og lidt tid. Bare sørg for, at cirkeldelene passer så perfekt som muligt.

Efter tørring kan du begynde at skære eller male det til perfekt form. Jeg bruger min skæresav til at afskære de "ikke så lige" dele. Du skulle ende med noget som billede 2. ~ 140 mm bredt.

Nu er det tid til at lave et hul til stængerne. Jeg bruger en boremaskine og en stiksav.

Og den sidste del er at skære USB-Loader og kontakten ud. Dette afhænger af din switch.

Alt skåret kan du begynde at male det, hvis du vil. Jeg bruger tre lag sort træglasur.

Lad hvert lag tørre i mindst 24 timer og slibe hvert lag. Mayber ikke nødvendig. Men det er den måde, jeg har lært det på.

Trin 9: Matrixen

Næste trin er at lodde matricen til stængerne.

For at være præcis er det lodning og 1 mm tykt dobbeltsidet tape.

Start med PWM-driveren og lod stifterne. Tilføj nogle LED-ben (eller lignende) til VCC, GND, SDA, SCL.

Lim dobbeltklæbende tape på den og bring den med en stabil hånd med et skarpt øje på stængerne.

Vær forsigtig. Det vil se underligt ud, hvis displayet kommer ud af midten.

(Btw jeg har malet stængerne med sølvmaling.)

Når du er i position, kan du begynde at lodde stængerne til stifterne (LED-benene). Det er ikke ligegyldigt, hvilken nål der går til hvilken stang. Bare lod ikke to stænger sammen. Jeg bruger denne metode:

VCC: stang 1

GND: stang 4

SDA: stang 2

SCL: stang 3

Du bør måle den, før du lodder LED-Matrix til PWM-modulet.

Trin 10: To til en

For at bringe trædelen og betondelen sammen, bruger jeg lim.

"Pattex Kraftkleber". Jeg tror, at hver stærk lim vil fungere. Rengør overfladen og måske en lille smule slibning, inden limen sættes på.

Som altid … lad det tørre mindst to gange den tid, du synes, du skal.

Trin 11: Elektronik

Ved første flash pro micro. Kode er vedhæftet. Og skær lysdioderne af. Dette vil øge batteritiden.

Så nu til stængerne. Tilføj en ledning med forskellig farve til hver stang. Dette vil gøre det meget lettere.

Test dem. Arbejder alle? Læg derefter hotlim i hullet.

Resten af dette er ganske selvforklarende. Batteri til TP4506 og TP4506 til Switch-> RAW og GND på Arduino.

Tråde (stænger):

SDA til Pin2

SCL til pin 3

VCC til VCC

GND til GND

Jeg har brugt dobbeltsidet tape til at lime TP'en til batteriet og brugt hotlim, hvor det så ud til at være nødvendigt.

Trin 12: Endelige tanker

Det eneste der mangler er et cover. Dette er op til dig. PVC, metal, træ … bare brug ikke PLA. Batteriet bliver varmt under indlæsning og et tyndt lag PLA kan deformeres.

Nogle fødder for at få et flydende look og det er det.

Nu har jeg lavet fire af disse. Og alle gik lidt bedre. Bare nogle små ændringer gjorde det meget lettere.

Alle ændringer er i denne instruerbare. Det tager cirka 6 timer +tørretid at bygge en. Så det kan tage en uge.

Alle mine elektroniske tests kan findes i den tidligere instruerbare:

www.instructables.com/id/Matrix-LED-Light/

Tak fordi du læste. Håber mit engelsk bliver bedre.

Anbefalede:

Companion Box Recipe (Hardware Remix / Circuit Bending): 11 trin (med billeder)

Companion Box Recipe (Hardware Remix / Circuit Bending): Hardware remixing er en måde at genoverveje overkommeligheden ved musikteknologier. Companion Boxes er kredsbøjede DIY elektroniske musikinstrumenter. De lyde, de laver, afhænger af det kredsløb, der bruges. De enheder, jeg lavede, er baseret på multi-eff

Kid's Toy Light Switch Box + Games Remix: 19 trin (med billeder)

Kid's Toy Light Switch Box + Games Remix: Dette er et remix, jeg lige skulle gøre lige siden jeg så to fantastiske instruktører og ikke kunne stoppe med at tænke på at kombinere de to! Denne mashup kombinerer dybest set grænsefladen til Light Switch Box med enkle spil (Simon, Whack-a-Mole osv …) på t

Sådan laver du en delt skærmvideo med fire trin: 4 trin (med billeder)

Sådan laver du en delt skærmvideo med fire trin: Vi ser ofte en samme person vise sig i en scene to gange i et tv -afspilning. Og så vidt vi ved, har skuespilleren ikke en tvillingebror. Vi har også set, at to sangvideoer er sat på en skærm for at sammenligne deres sangevner. Dette er kraften i spl

Shanzhai Remix: a Display Wall of Knockoffs: 7 trin (med billeder)

Shanzhai Remix: a Display Wall of Knockoffs: Shanzhai Remix udforsker den udvidede betydning af shanzhai 山寨, et kinesisk ord refererer normalt til forfalskede produkter, der efterligner kendte mærker. Selvom ordet kan indebære en negativ betydning på overfladeniveau, bærer det træk ved hurtig ren

Programmerbart ur med display med fire tegn: 5 trin (med billeder)

Programmerbart ur med display med fire tegn: Du vil tale om byen, når du bærer dette modbydelige, overdimensionerede, helt upraktiske armbåndsur. Vis dit foretrukne fejlsprog, sangtekster, primtal osv. Inspireret af Microreader -kittet besluttede jeg at lave et kæmpe ur ved hjælp af