Indholdsfortegnelse:

- Trin 1: Sagen: Træet

- Trin 2: Sagen: Dovetails

- Trin 3: Sagen: Montering

- Trin 4: Skallen

- Trin 5: Light Diffuser og Shellac Finish

- Trin 6: Elektronikken

- Trin 7: Resultaterne

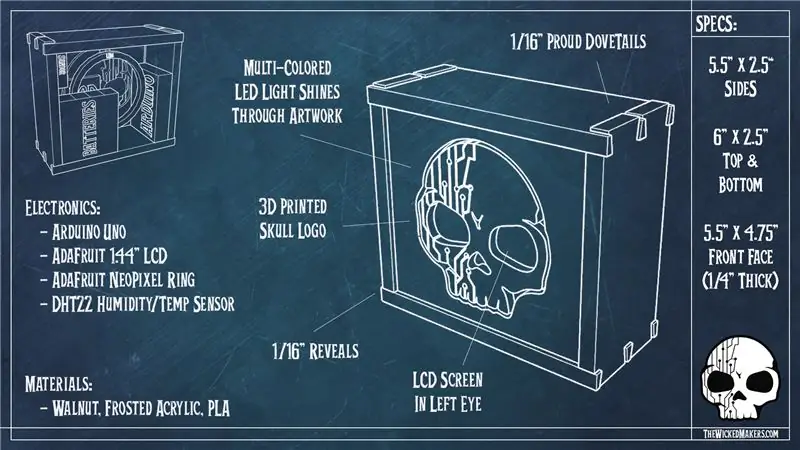

Video: Dovetailed Arduino fugtighedssensor: 7 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:28

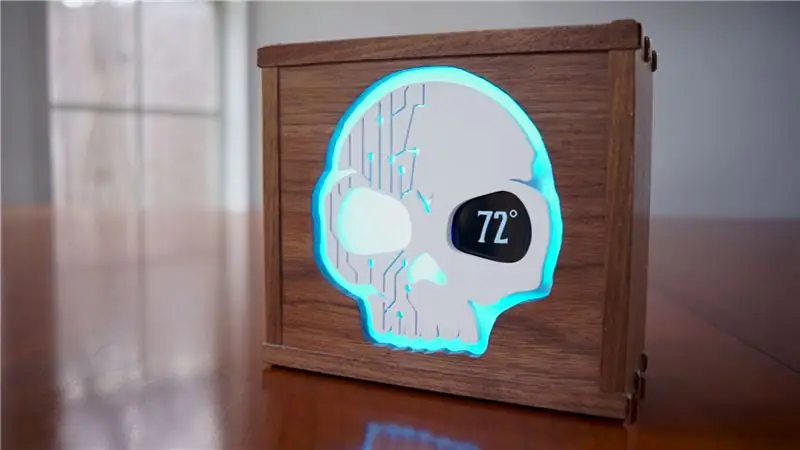

Vi bor i det centrale Texas, og i det meste af året får vi massive svingninger i luftfugtigheden i vores butik. Som træarbejdere kan dette være hårdt for visse projekter, så vi byggede en Arduino-drevet 'Shop Sensor' for at give os en visuelt tiltalende måde at se, hvordan luftfugtigheden ændrer sig! Den er fremstillet af valnød og har svalehale -snedkerarbejde, og da luftfugtigheden ændrer sig, skifter lysets farve på tværs af farvespektret. Det har også en LCD -skærm i et af øjnene, der viser temperaturen i rummet.

En af vores yndlings ting er at kombinere fint træbearbejdning med teknologi, og dette var et virkelig sjovt projekt, hvor vi gjorde netop det.

Dette projekt har noget træbearbejdning, noget elektronik og noget 3D -print.

Hvorfor betyder fugtighed noget ved træbearbejdning?

Det enkle svar er, at træ reagerer på ændringer i fugtindholdet i luften ved at ekspandere og trække sig sammen. Selv efter at det er helt tørt og selv med finish på det, fortsætter næsten alt træ med at "bevæge sig". Dette kan trække leddene fra hinanden, få skufferne til ikke at passe og andre grimme ting. For at lære mere om dette fænomen, anbefaler vi en Google -søgning!

BRUGTE KOMPONENTER:

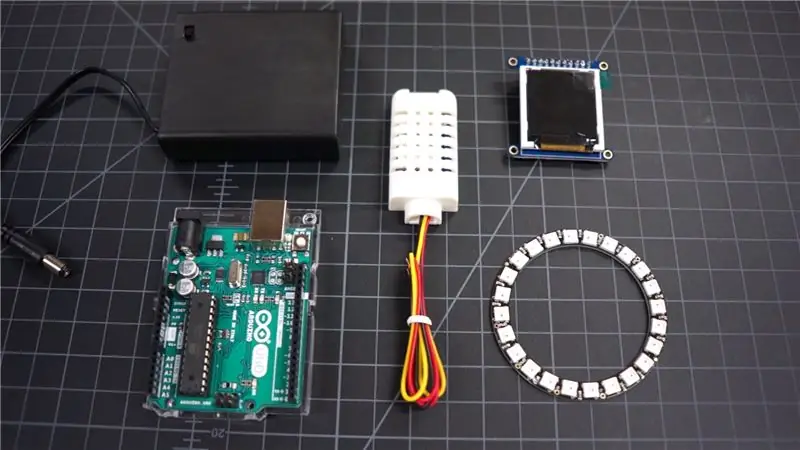

- Arduino Uno

- Adafruit Neopixel ring

- Adafruit 1,44 "LCD -skærm

- DHT22 Fugtighedssensor

- 4x AA batteripakke

- Mini-SD-kort

BRUGT VÆRKTØJ:

- 3D printer

- Router

- Schweizer kniv

- Fil

- Klemmer

- Loddekolbe

- Lodde

- Varm limpistol

- Målebånd

- Blyant

- Mejsel

- Markeringsmåler

- Høvl (ikke påkrævet)

- Jointer (ikke påkrævet)

- Båndsav (ikke påkrævet)

- Bordsav (ikke påkrævet)

- Rotary Tool / Dremel (ikke påkrævet)

- Boremaskine (ikke påkrævet)

MATERIALER:

- Valnød (trækasse)

- Frostisk akryl (let diffusor)

- PLA (3D Printed Skull Logo)

- Trælim

- Super lim

- Varm lim

- Tape med blå malere

- Dobbeltsidet Scotch Tape

- Shellac

Trin 1: Sagen: Træet

Til at bygge sagen brugte vi Walnut, som er mørkebrunt/gråt hårdttræ. Hvorfor valnød? Det er let at arbejde med, vi havde nogle, og det ser generelt fantastisk ud … hvilket gør det til et godt valg til dette! Skal du bruge valnød? Ingen! Du kan bruge enhver træsort til dette.

Fræsningsprocessen for valnødden var først at flade og rette den på samlingen, save nogle mindre 3/8 tykke stykker på båndsaven og derefter plane dem til den endelige tykkelse ved hjælp af tykkelsesplaneren.

Har du ikke dine egne fræseværktøjer? Ingen problemer! Du kan købe tømmer, der allerede er i den tykkelse, du vil bruge, og springe denne første del over

Med valnødfræset fladt, lige og til vores endelige tykkelse, flåede vi den til den endelige bredde på bordsaven og krydsede den derefter til den endelige længde.

Resultatet af denne proces var fire stykker, der alle var perfekt flade, lige og præcis den størrelse, vi ønskede. Da vi skærer svalehaler, vil det at have stykker i perfekt størrelse gøre det meget lettere senere. Hvis brikkerne ikke er af samme størrelse, eller hvis de ikke er firkantede, passer svalehalerne ikke godt sammen.

Trin 2: Sagen: Dovetails

Som vist på billederne og videoen er en svalehale et led, hvor to stykker kommer sammen ved hjælp af en svalehaleformet tenon, kendt som "halen", der passer ind i et hul mellem to "stifter". Det er en udfordrende og sjov joint at skabe. De ser også AWESOME ud.

Du behøver ikke bruge svalehaler til dette … men … udfordre dig selv … prøv det

Vi startede med at måle størrelsen og placeringen af vores nåle og haler på brædderne. Vi bruger derefter en jig på bordsaven til at lave vores snit.

(Jiggen, vi bruger, er fra magasinet Fine Woodworking, og den er virkelig nem at lave. Der er en fantastisk video på YouTube, der viser dig, hvordan du laver den. Du kan finde den ved at søge efter "Bordsav svalehaler" på YouTube.)

Den første jig har bordsavbladet vinklet til omkring 10 grader for at skære halerne og derefter har den anden jig bladet tilbage til 90 grader, men vinkler emnet i samme vinkel som før og fjerner affaldet. Vi bruger et fladt overskæringsblad til dette, og hvis vi gør det rigtigt, skal det passe lige ud af bordsaven ….

Nå … Det gjorde de ikke.:)

Vi var nødt til at foretage nogle justeringer ved hjælp af en mejsel og en smart brug af skrotstykker for at skjule problemerne, men de kom godt ud til sidst.

Du kan se flere detaljer om denne del i videoen i trin 1

Trin 3: Sagen: Montering

Sagen har en åben bagside og fronten sidder pænt inde i en 1/8 "dyb" stoppet "rille. For at skære rillen brugte vi en router.

Det kaldes en "stoppet" rille, fordi den ikke går hele vejen fra den ene ende til den anden. Det starter halvvejs ind og ender lige før du kommer til kanten. (Se billeder.)

I dette tilfælde, hvis rillen var gået helt til ende, ville den have stukket gennem svalehalerne, og du ville se det tydeligt. Da vi ikke ønskede det, brugte vi en stoppet rille.

Toppen var lavet af en 1/4 tyk valnød og revet og krydset i størrelse. Derfra gjorde vi vores første tørre pasform, og alt så godt ud!

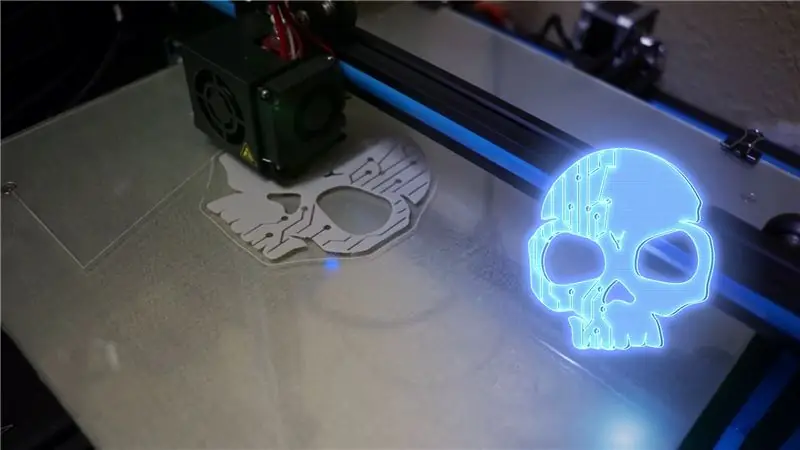

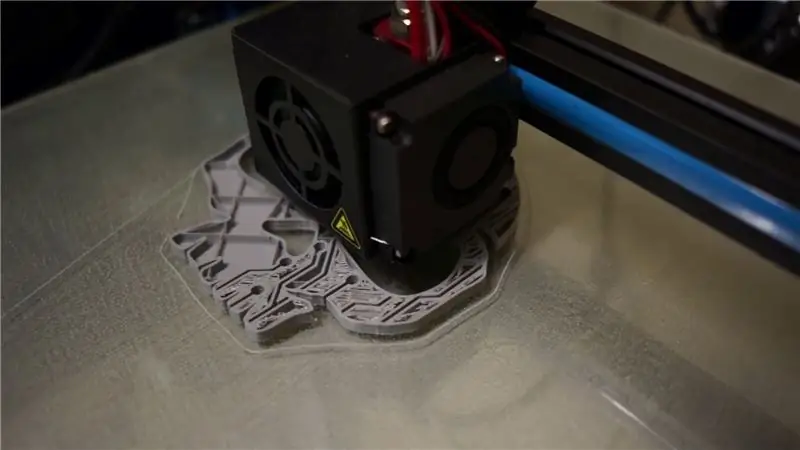

Trin 4: Skallen

Ideen til forsiden af sagen var at få et snit ud i form af vores logo og få lyset til at skinne igennem det bagfra. Først forsøgte vi at dirigere kranielogoet fra et stykke træ, men … det var en katastrofe. Så vi besluttede at 3D -udskrive kraniet og male det hvidt, hvilket blev fantastisk!

Vi har også 3D -printet en kontur, der er lidt større end kraniet, brugte dobbeltsidet tape til at fastgøre den til forsiden og brugte derefter en skarp kniv til at spore omridset ind i træet. Med den skarpe og definerede "knivlinje" brugte vi derefter routeren til at rydde affaldet ud på midten. Vi brugte en 1/16 "lige fræser og gik utrolig langsomt med at rute op til linjen.

Til sidste detaljer brugte vi en lille håndfil og rensede værktøjsmærker eller ubesvarede pletter væk.

Derfra limede vi trækassen op, og når limen var tør, affasede vi svalehalerne og kanterne på sagen med en mejsel og et håndplan.

Trin 5: Light Diffuser og Shellac Finish

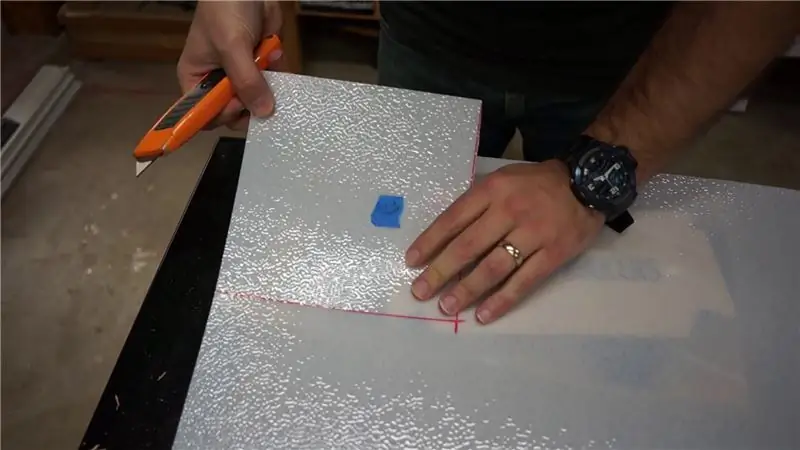

Bag kraniet skulle der være et stykke frostet hvidt plastik. Dette var her for at "diffundere" lyset bag det for at hjælpe det med at sprede sig mere og se bedre ud. Vi fandt et lille stykke plastik i den store kasseforretning og skar et stykke ud, så det passede ind i vores etui.

Vi lavede først en test for at sikre, at det ville se godt ud, og alt var fantastisk! Vi var ikke 100% sikre på, at denne plast ville sprede lyset ordentligt, men det gjorde det heldigvis.

Dernæst brugte vi noget dobbeltsidet tape til midlertidigt at holde 3D-printet af kraniet på plads, så vi kunne få placeringen af venstre øje. Dette skulle erstattes med en LCD -skærm, så vi skulle fjerne plastikken. Vi brugte en markør til at markere det område, der skulle fjernes, og fjernede derefter affaldet ved at bore det meste af det på boremaskinen og derefter rense linjen med en slibetromle og et roterende værktøj.

Inden vi limede den frostede plast ind, færdiggjorde vi sagen med Shellac. Vi brugte 3 lag og polerede det derefter med ståluld og pasta.

Med sagen færdig inde og ude, kunne vi bruge superlim til at fastgøre plasten indefra.

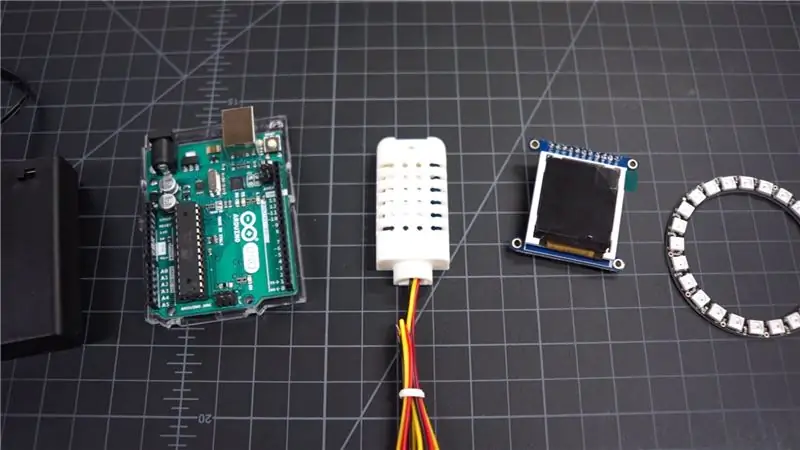

Trin 6: Elektronikken

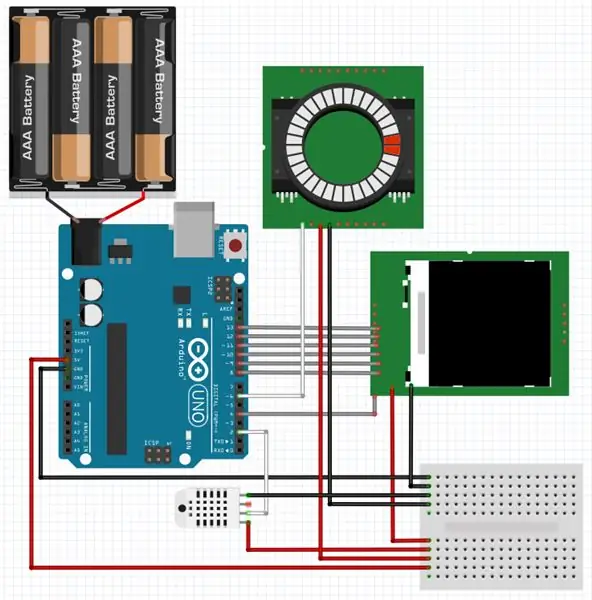

De komponenter, vi skulle installere, var batteripakken (4x AA), luftfugtigheds- og temp -sensoren, LCD -skærmen, lysringen og selvfølgelig Arduino Uno. Vi brugte meget tid på at "prototypere" for at se, hvordan det hele ville fungere, og når vi først arbejdede, måtte vi finde ud af, hvordan det hele skulle passe i trækassen. Vi havde gjort noget af dette parallelt, så da vi byggede sagen, vidste vi, hvor stor vi skulle lave den.

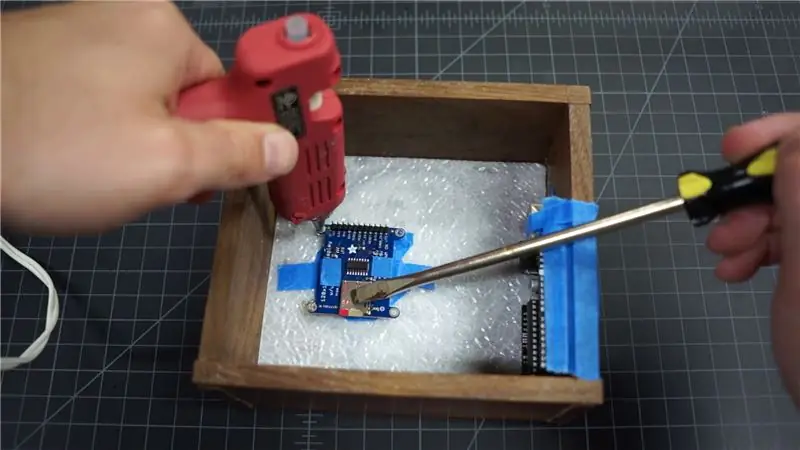

Vi brugte blåt tape til at grove i placeringen af komponenterne og sikre, at de passede, og brugte derefter varm lim til at holde i LCD -skærmen og Arduino's plastikhus på siden. Plastkassen/holderen er nyttig, fordi vi kan trække Arduino ind og ud, hvis det er nødvendigt.

Neopixel LED -ringen blev varmlimet til batteripakken, fugtighedsføleren blev varmlimet øverst til venstre på trækassen, og derefter blev et lille brødbræt varmlimet til bunden af trækassen, der skulle tjene som et strømkryds.

Den eneste lodning, vi skulle gøre, var for strøm, dataindgang og jordledninger på Neopixel -ringen. Vi brugte også en varmepistol og nogle varmekrympeslanger til at hjælpe med at styre ledningerne og holde dem på plads. Da lodningen var udført, varmlimede vi batteripakken på trækassen, hvilket resulterede i, at lysringen var nøjagtigt centreret og lige der, hvor den skulle være for at diffundere lyset korrekt. (Hvis det er for tæt på plasten, spredes det ikke så meget, at du mister noget af effekten.)

Batteripakken har en lille tænd/sluk -kontakt, og det er sådan, vi skifter strøm til projektet, så vi sørgede for, at det var tilgængeligt. Pakken åbner også mod bagsiden, så vi kan udskifte batterierne, når det er nødvendigt.

Derfra var alle komponenter klar til sidste ledningsføring.

Programmeringen af Arduino var relativt let. Den kontrollerer temperaturen og viser den på skærmen. Det kontrollerer også fugtigheden og justerer farven på lysdioderne baseret på, hvor fugtigt det er. Det mest fugtige er, når det er lilla, hvilket betyder 95%+ luftfugtighed. Det er alt for ofte lilla … men det er det centrale Texas for dig!

Trin 7: Resultaterne

Som Jaimie nævner i videoen, tog dette projekt meget længere, end vi troede, da vi startede det. Men det kom virkelig godt ud. Den lever nu i vores butik og lader os på et øjeblik se, hvor fugtigt det er i butikken.

Af en eller anden grund ELSKER vi at blande fint træbearbejdning og teknologi. Det er bare så sjovt.

Vores foretrukne ting ved dette tværfaglige projekt er, at det minder os om, at når du blander kreativitet og en passion for at lave fantastiske ting, er der virkelig ingen grænse for, hvad du kan opfinde og lave.

Nu … gå og lav noget!

Tak fordi du læste! Vil du se flere af vores ting?

Anbefalede:

Oprettelse-advarsel-brug-Ubidots-ESP32+Temp og fugtighedssensor: 9 trin

Oprettelse-advarsel-brug-Ubidots-ESP32+Temp og fugtighedssensor: I denne vejledning måler vi forskellige temperatur- og fugtighedsdata ved hjælp af Temp og fugtighedssensor. Du lærer også, hvordan du sender disse data til Ubidots. Så du kan analysere det hvor som helst for forskellige applikationer. Også ved at oprette emai

Arduino solcelledrevet temperatur- og fugtighedssensor som 433mhz Oregon -sensor: 6 trin

Arduino Solar Powered Temperature and Humidity Sensor As 433mhz Oregon Sensor: Dette er opbygningen af en soldrevet temperatur- og fugtighedsføler. Sensor emulerer en 433mhz Oregon-sensor og er synlig i Telldus Net-gateway. Hvad du har brug for: 1x " 10-LED Solar Power Motion Sensor " fra Ebay. Sørg for, at der står 3,7v batter

Alert-using-ThingSpeak+ESP32-Wireless-Temp- Fugtighedssensor: 7 trin

Alert-using-ThingSpeak+ESP32-Wireless-Temp- Humidity-Sensor: I denne vejledning måler vi forskellige temperatur- og fugtighedsdata ved hjælp af Temp og fugtighedsføler. Du lærer også, hvordan du sender disse data til ThingSpeak. Så du kan oprette en midlertidig advarsel i din mail til en bestemt værdi

DIY temperatur- og fugtighedssensor brandslukker (Arduino UNO): 11 trin

DIY temperatur- og fugtighedssensor brandslukker (Arduino UNO): Dette projekt blev designet til at blive brugt af alle i hjem eller virksomheder som en temperatur- og fugtighedsføler vist på en LCD og en flammesensor parret med en summer og en vandpumpe til at slukke en brand i nødstilfælde

IOT trådløs temperatur- og fugtighedssensor med lang rækkevidde med knude-rød: 27 trin

IOT trådløs temperatur- og luftfugtighedssensor med lang rækkevidde med knude-rød: Introduktion til NCDs trådløse temperaturfugtighedsføler med lang rækkevidde, der kan prale af op til en 28 Mile rækkevidde ved hjælp af en trådløs netværksarkitektur. Ved at inkorporere Honeywell HIH9130 temperaturfugtighedsføler sender meget nøjagtig temperatur og