Indholdsfortegnelse:

- Trin 1: Hent softwaren

- Trin 2: Design i Fritzing

- Trin 3: Skematisk visning

- Trin 4: PCB -visning

- Trin 5: Autoroute

- Trin 6: Nogle mere routing

- Trin 7: Kontroller dit kredsløb

- Trin 8: Inkscape

- Trin 9: Makercam

- Trin 10: Isolationsfræsning

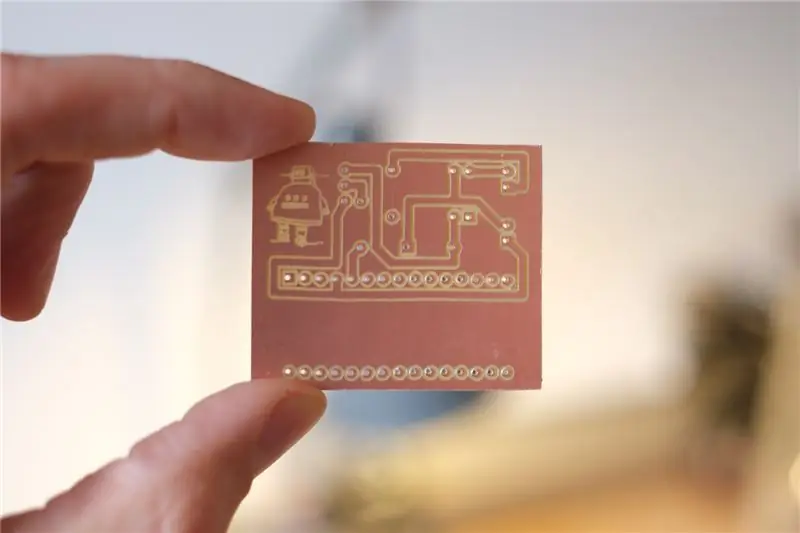

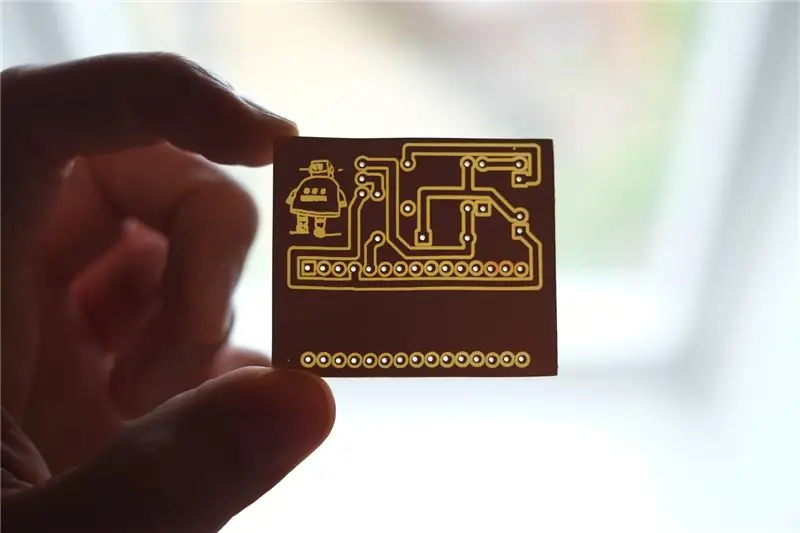

- Trin 11: Logo

- Trin 12: Contour Pass

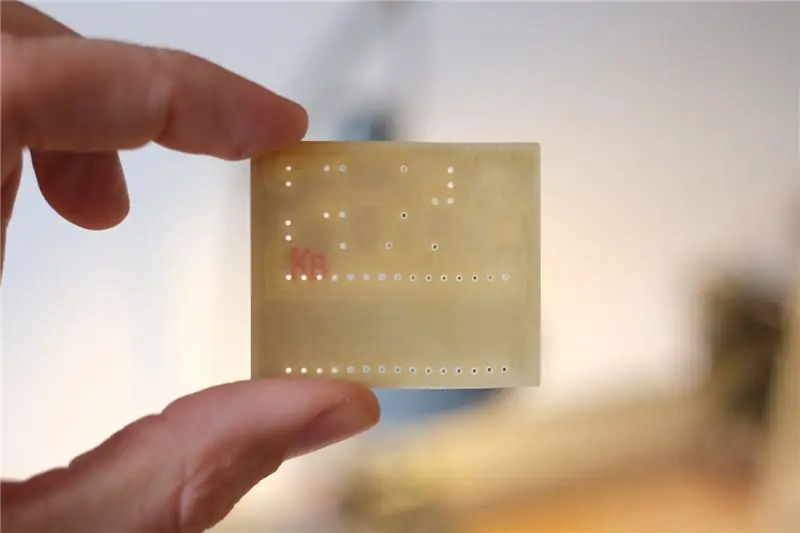

- Trin 13: Boring

- Trin 14: Klargøring af maskinen

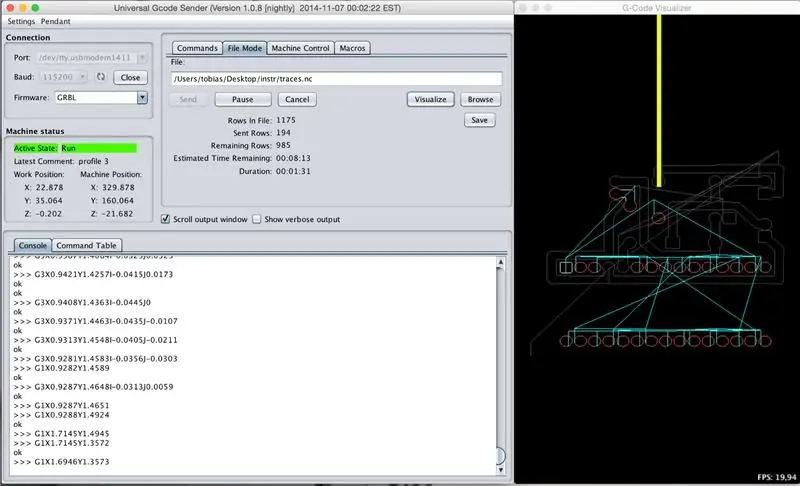

- Trin 15: Start fræsning …

- Trin 16: … boring …

- Trin 17: … gravering

- Trin 18: Skær ud

- Trin 19: Succes

Video: PCB -design og isolering Fræsning Kun ved hjælp af gratis software: 19 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:29

I denne Instructable vil jeg vise dig, hvordan du designer og fremstiller dine egne printkort, udelukkende ved hjælp af gratis software, der kører på Windows såvel som på en Mac.

Ting du har brug for:

- computer med internetforbindelse

- cnc mill/router, jo mere præcis jo bedre

- 45 °/20 ° V-bit

- 0,8 mm bor

- 3 mm endemølle

- kobberbeklædt bræt

- dobbeltklæbende tape

Trin 1: Hent softwaren

Du har brug for følgende software:

- Fritzing

- Inkscape

- Makercam

Klik på linkene, download og installer softwaren på din computer. Makercam behøver ikke at blive downloadet/installeret, da det kører direkte i din browser.

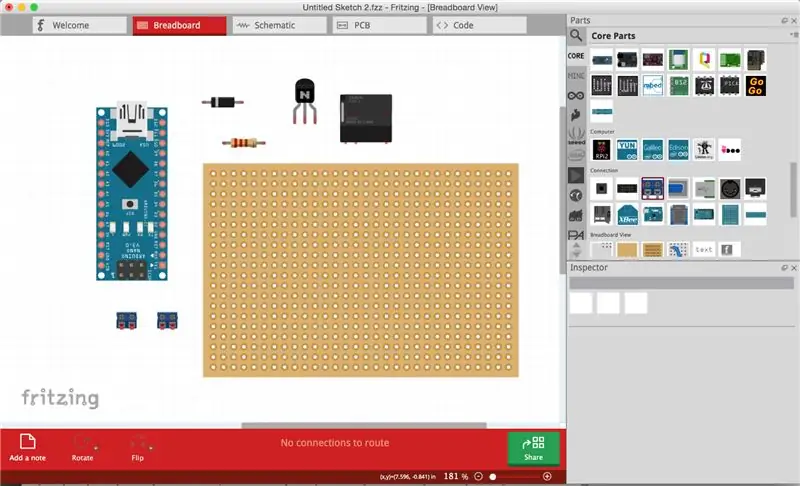

Trin 2: Design i Fritzing

Start Fritzing og start en ny skitse.

Gå til breadboard -visningen ved at klikke på fanen breadboard øverst i vinduet.

På højre side er dit delbibliotek, vælg de komponenter, du vil have i dit kredsløb, og træk og slip dem i brødbrætvinduet. Sørg for, at delene har de ønskede specifikationer såsom pinout, værdi og størrelse. Du kan ændre disse variabler for den valgte komponent i inspektøren nederst til højre på skærmen.

I dette eksempel laver jeg et kredsløb, der bruger en Arduino Nano til at skifte et 12V relæ. Til dette har jeg brug for en transistor med en modstand til basen samt en fangstdiode parallelt med relæspolen og to skrueterminaler.

Forbindelserne/ledningerne mellem komponenterne foretages ved at klikke og trække på et ben/ben på komponenten. Bøjningspunkter i ledningerne kan laves ved at klikke og trække inde i en ledning.

Lav alle de forbindelser, du har brug for, og ville gøre på et rigtigt brødbræt, så kredsløbet kunne fungere.

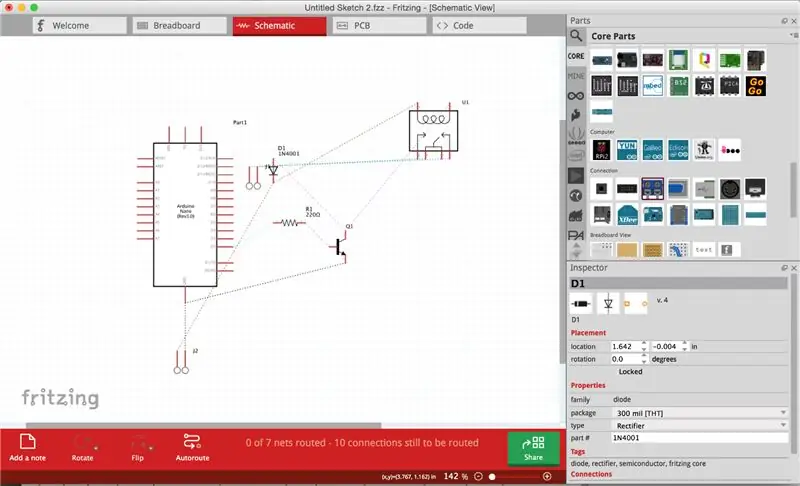

Trin 3: Skematisk visning

Naviger nu til den skematiske visning.

Du vil se et ledningsdiagram med alle dine komponenter og deres forbindelser. Ryd op ved at trække komponenterne i en rimelig rækkefølge og klikke og trække de stiplede forbindelseslinjer, så de ikke skærer sig selv.

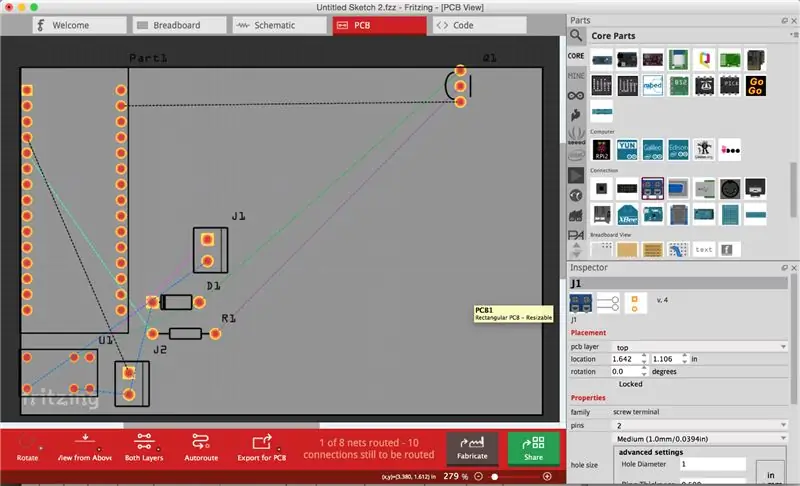

Trin 4: PCB -visning

Gå til PCB View.

Træk dine komponenter i en rimelig rækkefølge. En god tommelfingerregel er at placere komponenterne med flest stifter i midten og de andre komponenter rundt. Prøv at få en kompakt distribution.

Delene låses automatisk til det gitter, du ser i baggrunden. For at ændre gitterstørrelsen skal du gå til Vis -> Indstil gitterstørrelse.

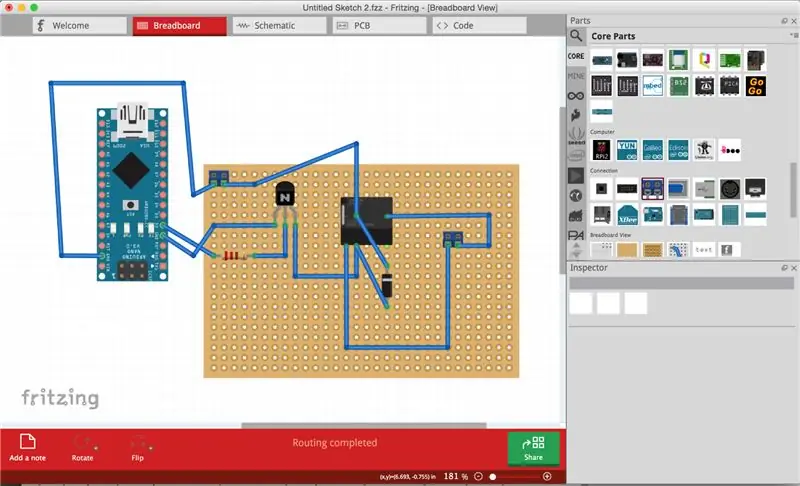

Trin 5: Autoroute

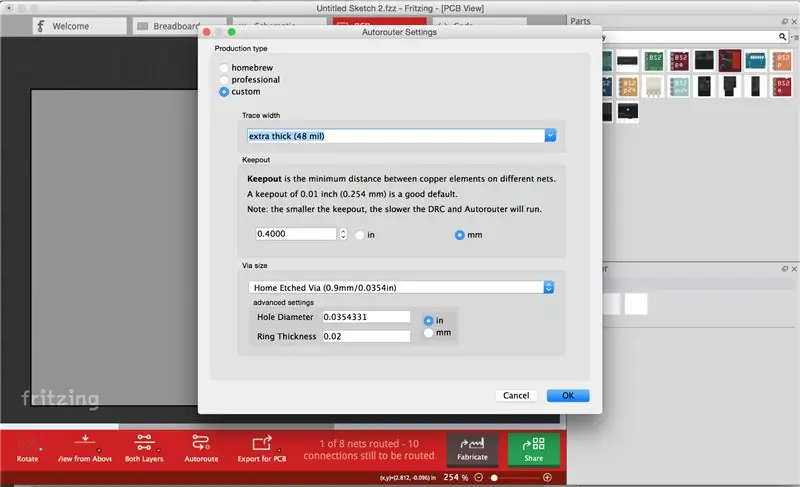

Klik på Routing -> Autorouter/DRC -indstillinger, og vælg tilpasset produktionstype. Nu kan du indstille sporbredden til den ønskede tykkelse afhængigt af din maskine/slutmølle/kredsløb. Jeg brugte 48mil. Klik på "OK".

Vælg det grå rektangel (printkortet), og skift i rullemenuen til "ét lag (enkeltsidet)" i inspektøren.

Nu skal du trykke på Autoroute-knappen i bunden af vinduet og lade computeren udføre routingsarbejdet!

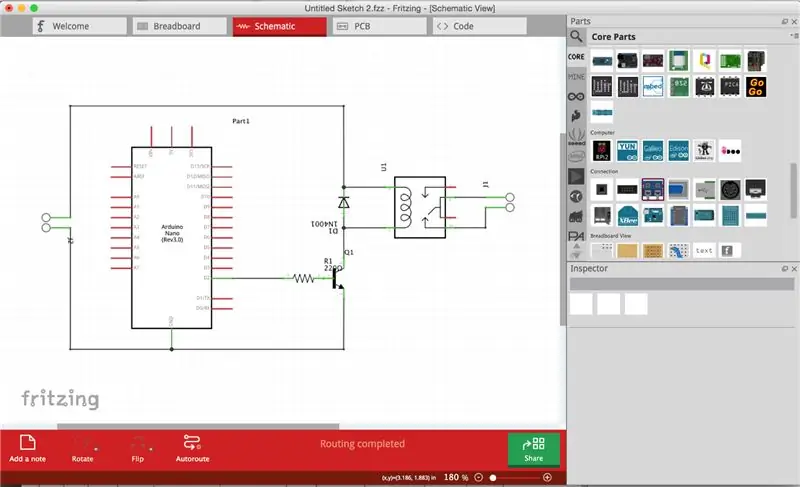

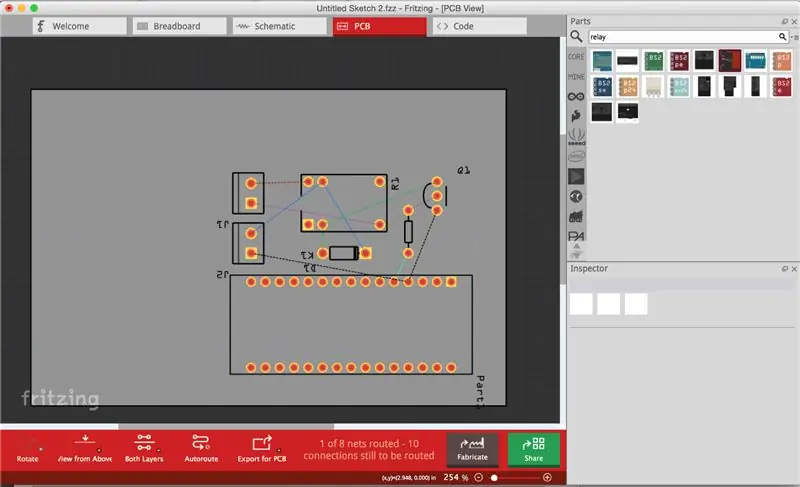

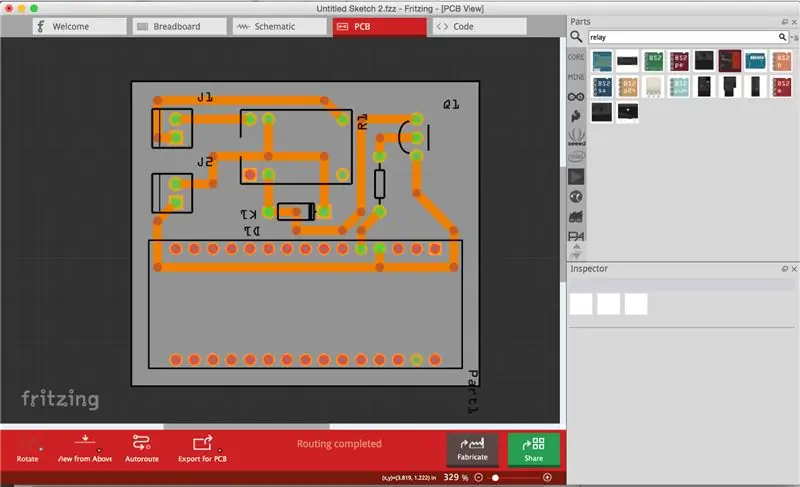

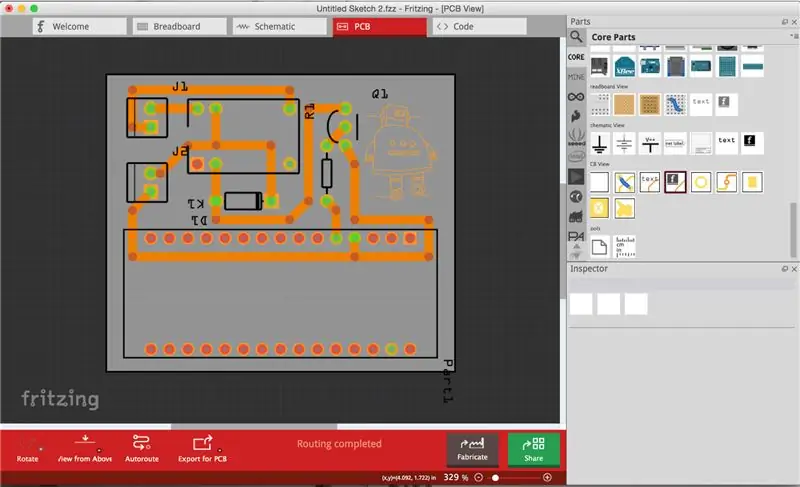

Trin 6: Nogle mere routing

Når Autorouting er fuldført, skal du rydde op i sporene ved at klikke og trække deres bøjningspunkter. Højreklik på bøjningspunktet, og vælg fjern bøjningspunkt for at fjerne det.

Nogle gange er der forbindelser, Autorouter ikke kan dirigere. Du skal dirigere dem i hånden ved at klikke og trække i de stiplede forbindelseslinjer. Brug Jumpere fra delebiblioteket til at springe over spor, du ellers ville krydse.

Du kan også tilføje tekst/logoer, der vises i kobbermasken ved at trække "Silkscreen Image" eller "Silkscreen Text" fra biblioteket til dit board. Vælg dit logo, og vælg "kobberbund" i rullemenuen Inspektion under Placering - pcb -lag. Du kan også indlæse dine egne.svg -filer ved at klikke på "indlæs billedfil" i inspektøren.

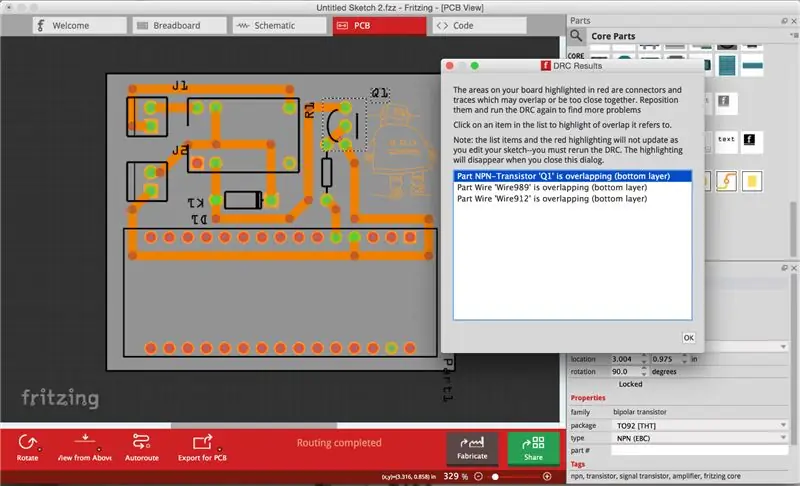

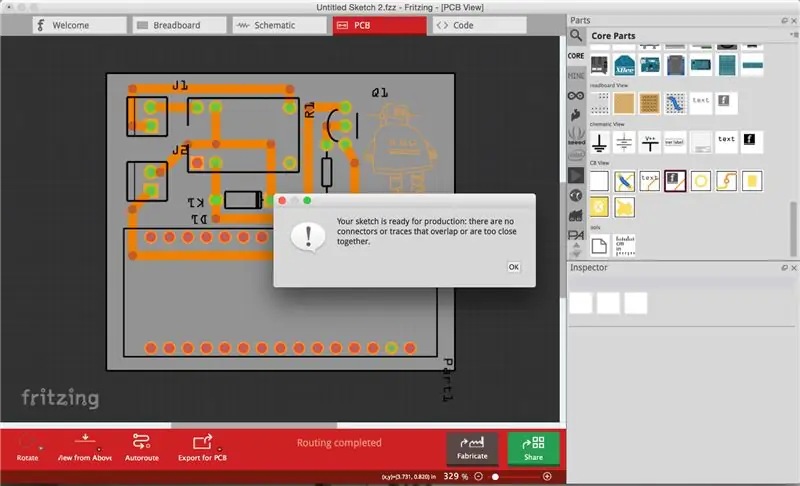

Trin 7: Kontroller dit kredsløb

Hvis du tror, du er klar med routingen, skal du klikke på Routing -> Design Rules Check for automatisk at kontrollere din oprettelse for manglende forbindelser / overlappende eller krydsende spor.

Prøv at fjerne alle fejl og gentag DRC, indtil der ikke er flere problemer. Designet er færdigt!

Eksporter dit printkort som.svg -filer ved at klikke på "Eksporter til print" i bunden. Klik på den lille pil på knappen Eksporter, og vælg "Etchable (SVG)".

Du får en flok svg'er eksporteret til dit valgte bibliotek, men vi vil kun bruge to af dem:

- *dit filnavn*_etch_copper_bottom_mirror.svg

- *dit filnavn*_etch_mask_bottom_mirror.svg

Alle andre filer kan slettes.

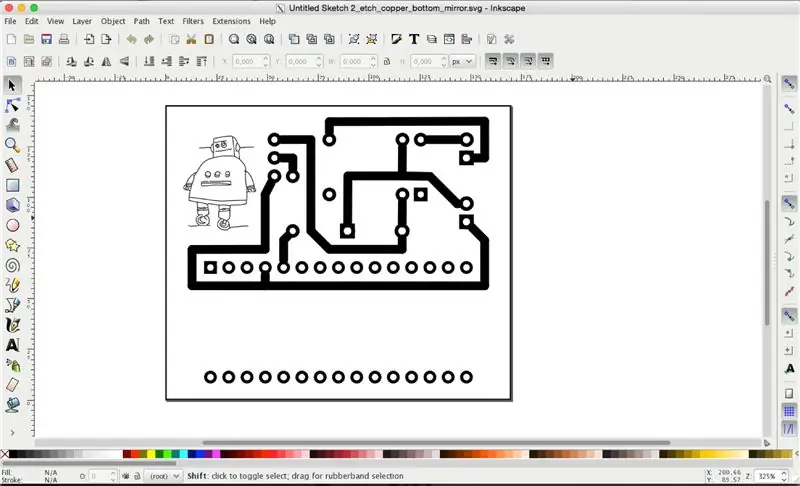

Trin 8: Inkscape

Åbn *ditfilnavn *_etch_copper_bottom_mirror.svg i Inkscape, vælg alt, og tryk gentagne gange på ctrl+shift+g, indtil alt er udelukket.

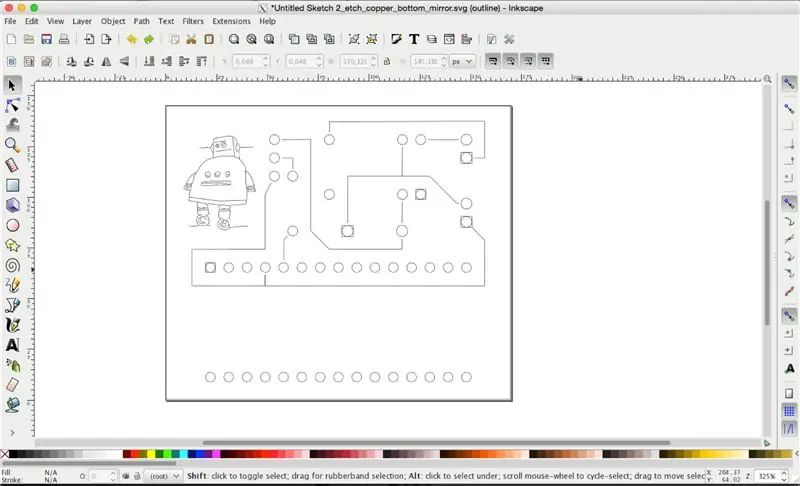

Vælg visning -> visningstilstand -> omrids. Du vil nu kun se vektorer uden fyld eller streg.

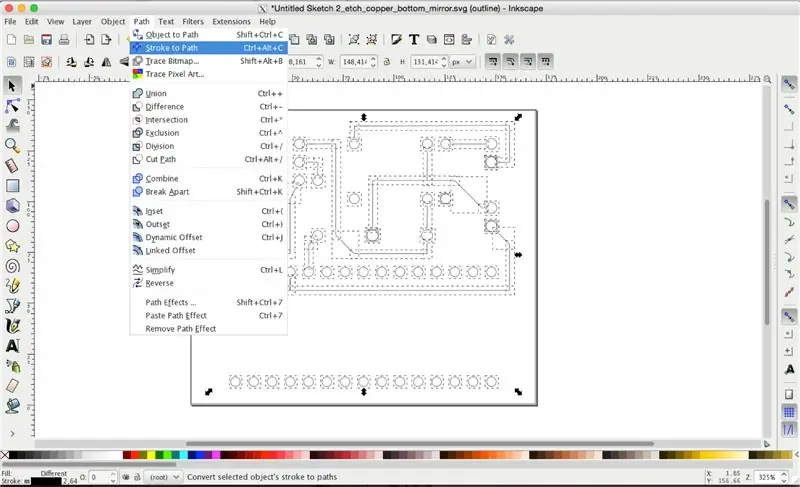

Vælg alle spor, og gå til Sti -> Streg til sti.

Vælg alle spor og gå til Sti -> Union.

Gemme.

Filen er nu klar til CAM!

Den anden.svg, vi eksporterede fra fritzing, behøver ikke at blive behandlet i Inkscape.

Trin 9: Makercam

Åbn din browser og gå til makercam.com.

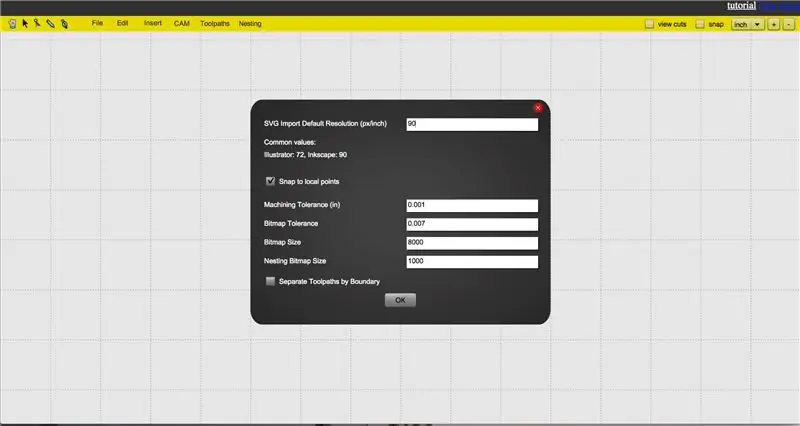

Gå til Rediger -> Rediger præferencer, og rediger standardopløsningen for SVG Import til 90 ppi.

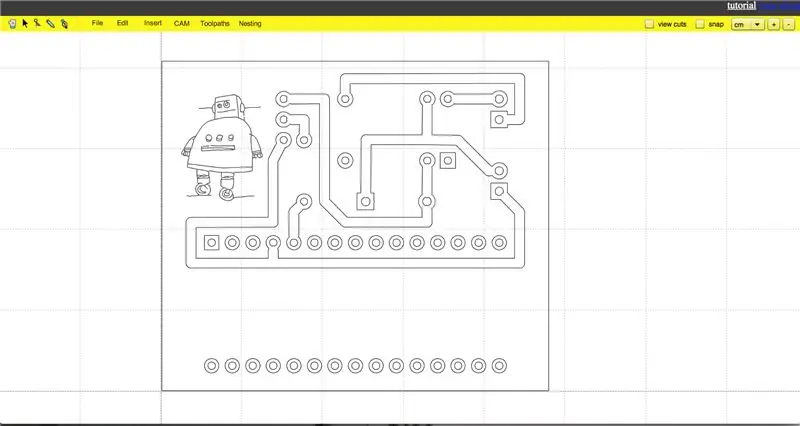

Gå til Fil -> Åbn SVG -fil, naviger til dit bibliotek og vælg filen "*ditfilnavn*_etch_copper_bottom_mirror.svg".

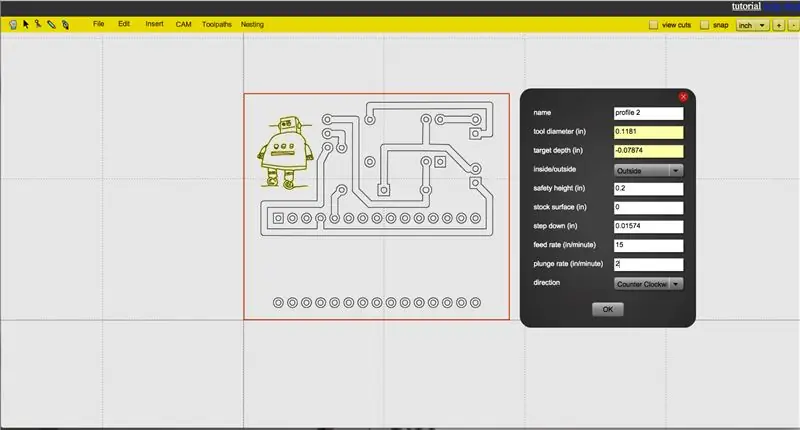

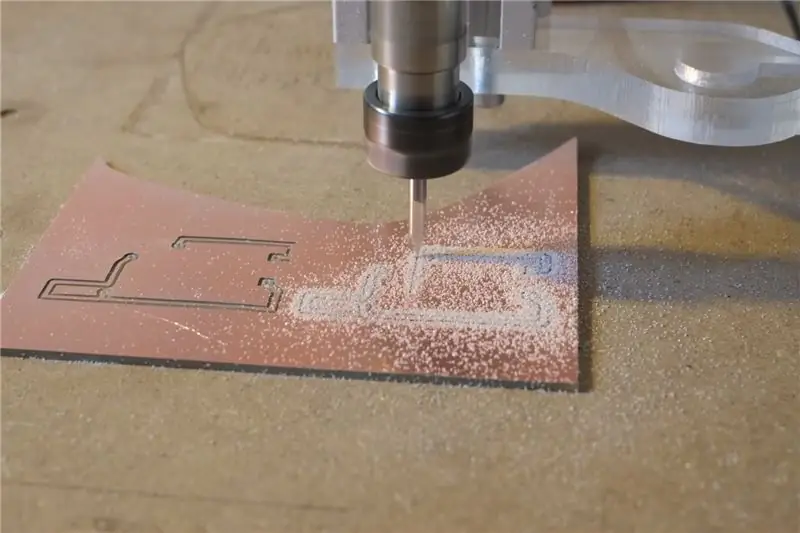

Trin 10: Isolationsfræsning

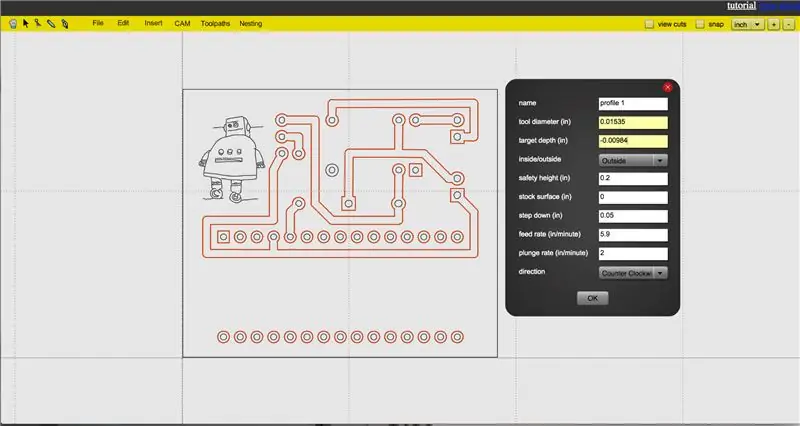

Vælg alle dine spor (men ikke stifternes indre cirkler) og gå til CAM -> profiloperation.

Hvis din CNC er GRBL -baseret, kan du gøre alt CAM i makercam i kejserlige enheder (se her for yderligere reference). Så du skal konvertere alle dine millimeter til tommer, før du skriver dem ind.

Hvis du bruger en 45 ° V-bit med 0,2 mm spids til isoleringsfræseprocessen og dykker 0,25 mm ned i materialet, er den effektive værktøjsdiameter på overfladen af dit kobberbeklædte bræt 0,39 mm. Dette konverteres til 0, 015354331 tommer, Yayy!

Som sagt vil vi gå 0,25 mm dybt i brættet, så vi skriver -0,0098425197 tommer som vores måldybde. Nedtrapningsværdien skal være større end det, så kutteren går igennem i en enkelt passage.

Jeg fandt, at en fremføringshastighed på 150 mm/min og en nedsænkningshastighed på 50 mm/min fungerede godt på min maskine.

Klik på OK.

Trin 11: Logo

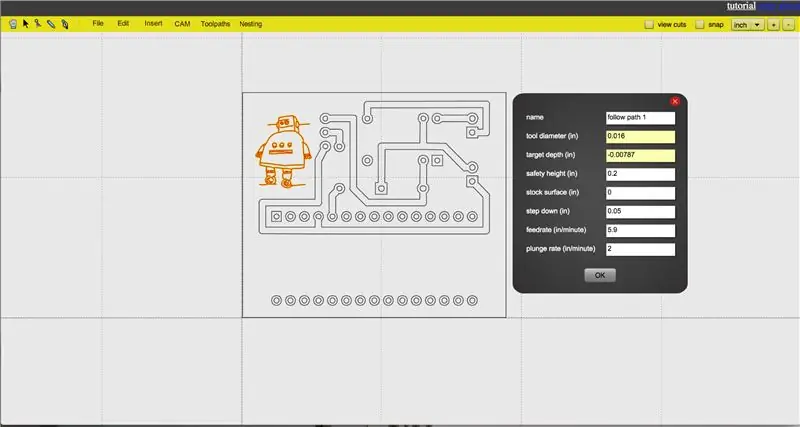

Vælg logoet/teksten, og gå til CAM -> følg stioperation.

For flere detaljer i logoet brugte jeg en 20 ° 0,2 mm V-bit. Da midten af din fræser med denne operation følger stierne (i modsætning til profiloperationen, hvor "kanten" af fræseren følger stien), er det ikke kritisk, hvad du indtaster som for værktøjsdiameter.

Måldybde er denne tid -0,2 mm (for flere detaljer).

Alle andre værdier er de samme som for isoleringsfræsningen.

Klik på OK.

Trin 12: Contour Pass

Nu ønsker vi at skære vores printkort ud af lagerkobberbeklædte plader.

Vælg den ydre kontur, og indtast de nødvendige værdier.

Jeg brugte en 3 mm 4-fløjtebit med et feed på omkring 400 mm/min og et fald på 50 mm/min. Nedtrapningen var 0,4 mm.

Klik på OK.

Gå til CAM -> beregne alle.

Gå til CAM -> eksporter gcode.

Eksporter hver operation i en enkelt fil. Da hver operation har brug for et andet værktøj, er det bedst at navngive filerne efter værktøjet.

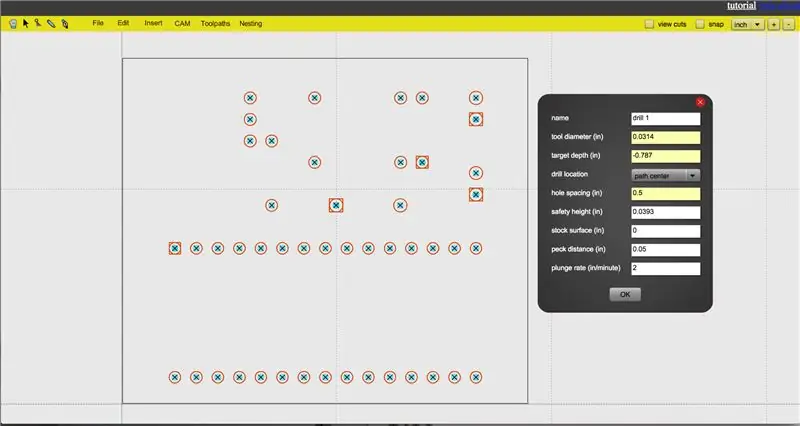

Trin 13: Boring

Genindlæs siden, så du starter et "nyt projekt".

Åbn filen "*dit filnavn*_etch_mask_bottom_mirror.svg". Glem ikke at ændre SVG-skalering til 90ppi, før du gør det!

Vælg alle huller.

Gå til CAM -> boredrift.

Jeg brugte en 0,8 mm bor. Mit bord var 1,5 mm tykt, så til et rent hul brugte jeg -2 mm til måldybden. Peckafstanden skal være større end denne værdi, for boremaskinen skal gå igennem i et enkelt pas. Jeg brugte en faldhastighed på omkring 50 mm/min.

Klik på OK, og alle huller registreres automatisk.

Gå til CAM -> beregne alle.

Eksporter din gcode.

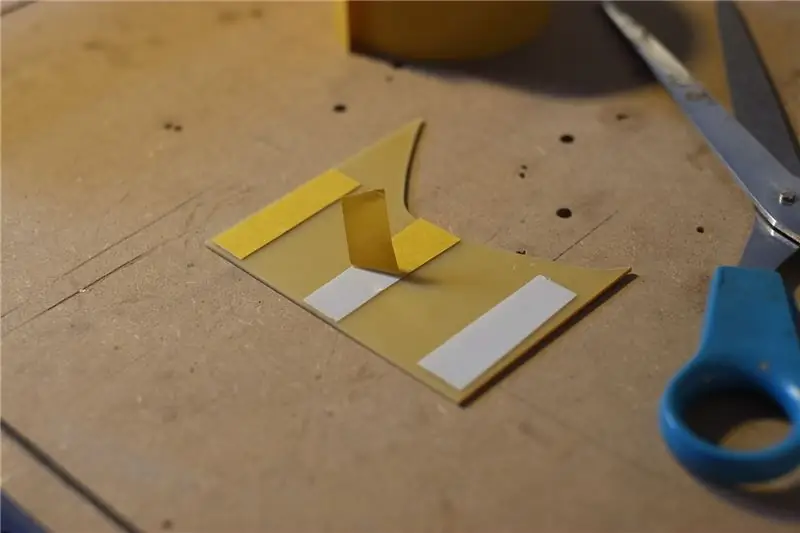

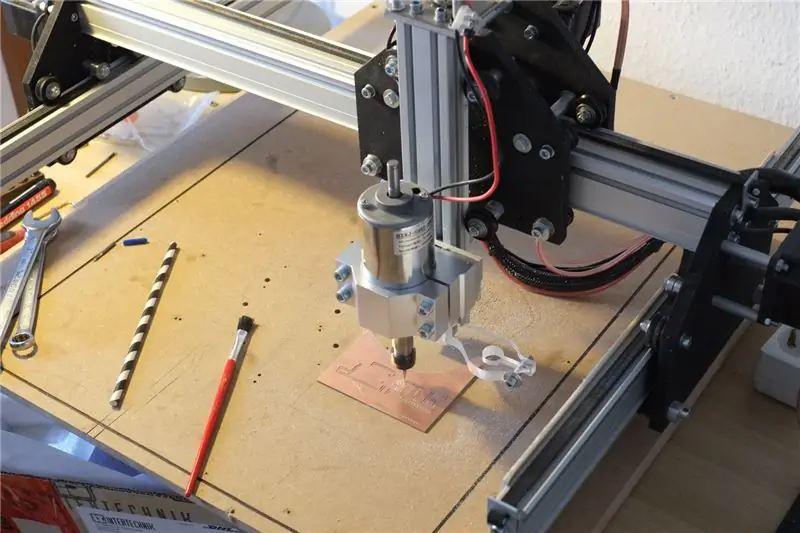

Trin 14: Klargøring af maskinen

Brug nogle strimler af dobbeltsidet tape til at lime det kobberbeklædte bræt fast på spoilboardet på din maskine.

Sørg for, at denne del af spoilboardet er helt i vater, for eksempel kan du jævne den med at fræse en lomme (skal bare være 0,5 mm dyb) i den.

Eller brug en autoleveller. For GRBL -brugerne kan dette gøres ved hjælp af chilipeppr.

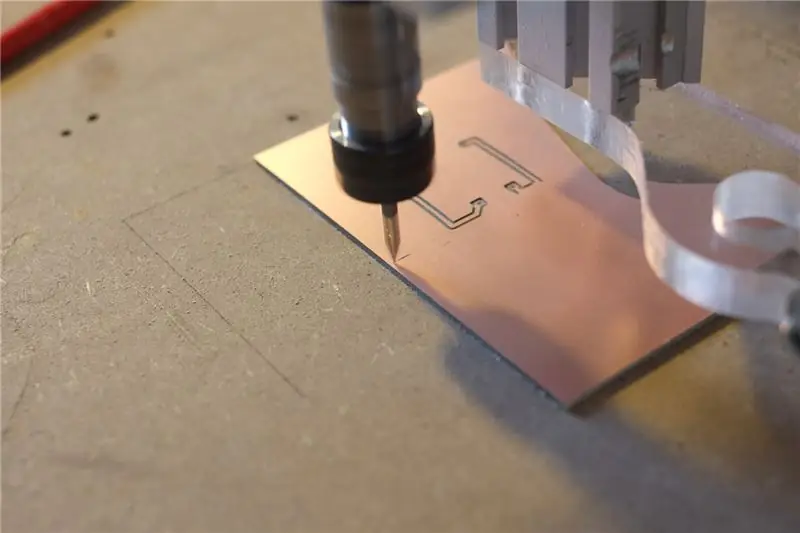

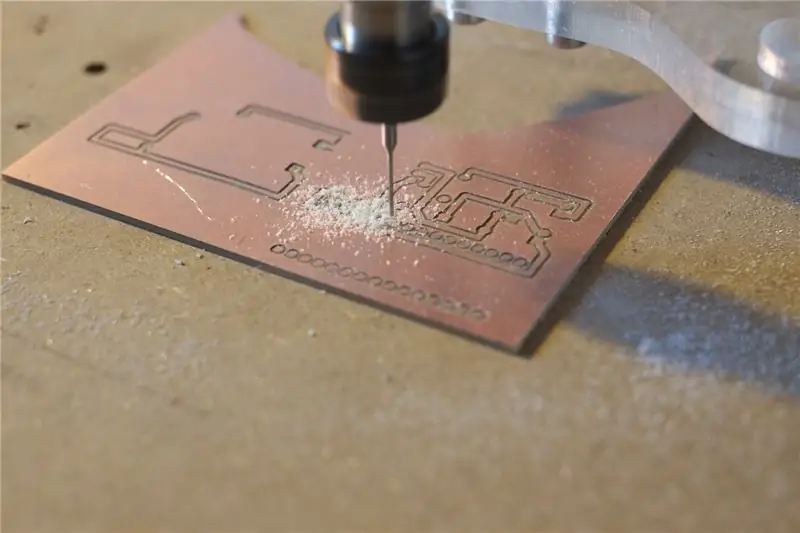

Trin 15: Start fræsning …

Ilæg 45 ° V-bit

Nulplaceringen af gcode -filerne er i nederste venstre hjørne og oven på lageroverfladen.

Så naviger din maskine tæt på lagerets nederste venstre hjørne og sænk spindlen, så spidsen af boret knap rører overfladen. Indstil dette som din nul -placering, og start isoleringsfræsningen.

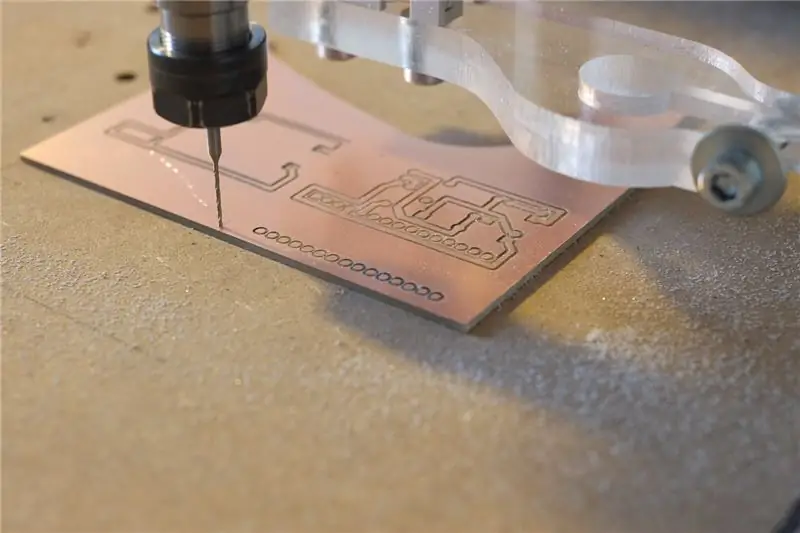

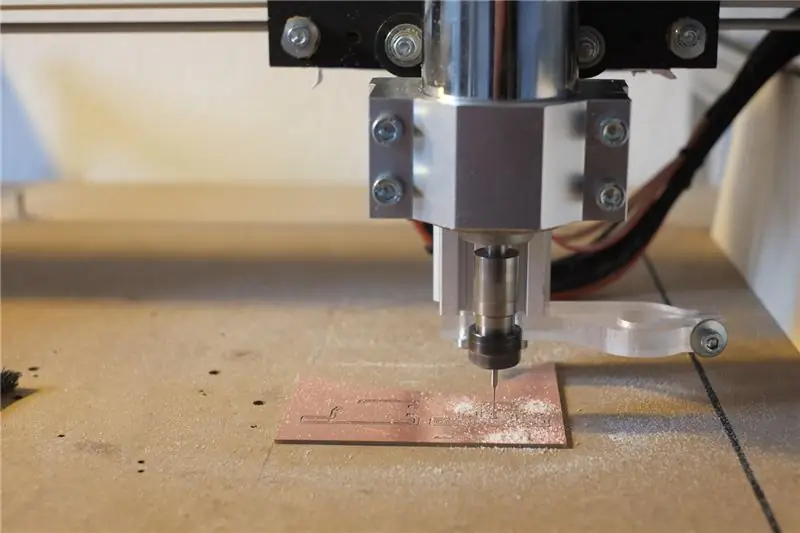

Trin 16: … boring …

Skift værktøjet til et 0,8 mm bor og sæt dit nye Z -nul, når spidsen rører overfladen. Begynd at bore hullerne.

Trin 17: … gravering

Skift værktøjet til 20 ° V-bit, og start følgestien for gravering af logoet/teksten.

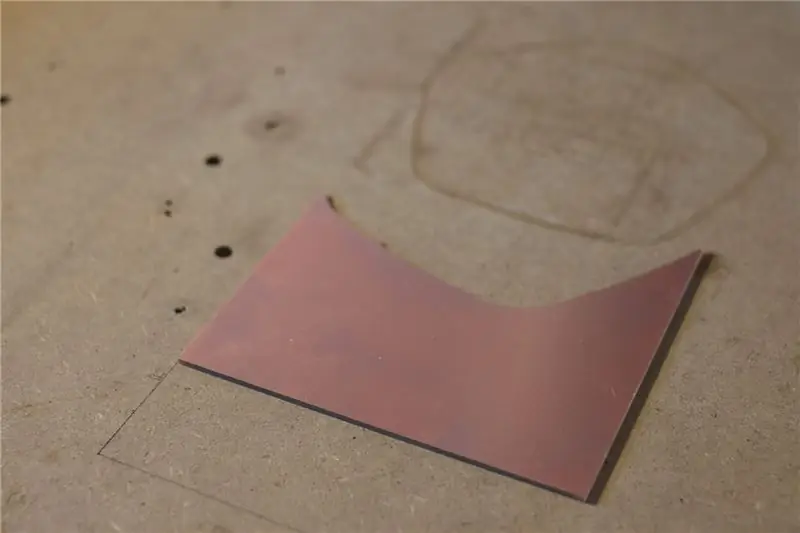

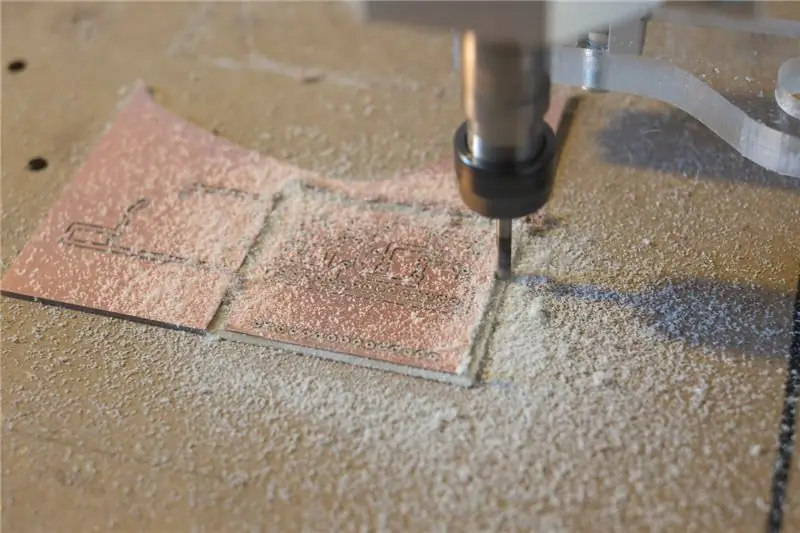

Trin 18: Skær ud

Det sidste trin er at skære printet ud af lagermaterialet.

Brug 3 mm endeværket og den anden profiloperation til at gøre det.

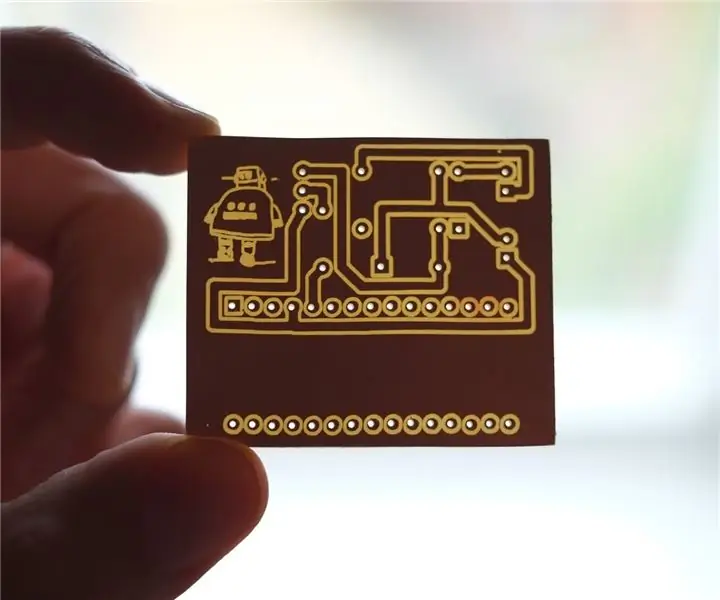

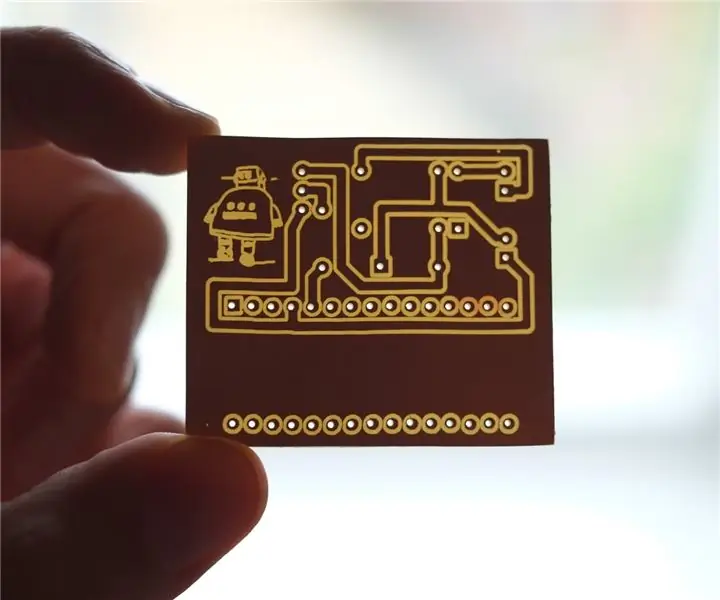

Trin 19: Succes

Der går du med din nye hjemmelavede PCB!

Hvis du er hurtig (og dit design ikke er for komplekst), kan du gøre det fra idé til produkt på under 1 time.

Jeg håber, at denne vejledning hjælper dig i dine projekter, og hvis du vil, kan du stemme på mig øverst på denne side eller her. Tak skal du have!

Anden pris i sindet for design

Anbefalede:

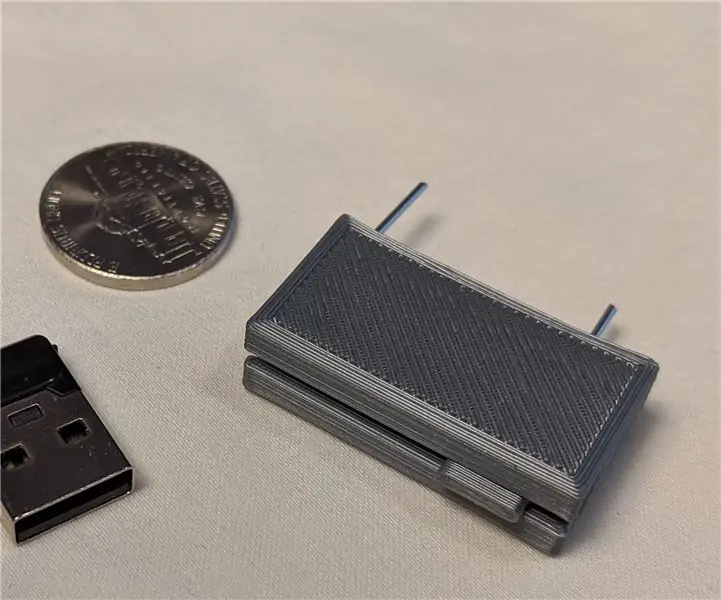

3D-printet elektrisk diasomskifter (kun ved hjælp af en papirclips): 7 trin (med billeder)

3D-printet elektrisk glidekontakt (kun ved hjælp af en papirclips): Jeg har været i gang med at forbinde mine egne små elektriske projekter gennem årene, mest i form af papirclips, aluminiumsfolie og pap brostensbelagt sammen med varm lim. Jeg købte for nylig en 3D -printer (Creality Ender 3) og ledte efter

Nem og billig PCB -fræsning: 41 trin (med billeder)

Nem og billig PCB -fræsning: Jeg skriver denne vejledning, fordi jeg synes, det er nyttigt startvejledning til fræsning af PCB på en meget enkel måde og lavt budget.Du kan finde komplet og opdateret projekt her https://www.mischianti.org/category/tutorial /fræsning-pcb-vejledning

Sådan laver du en drone ved hjælp af Arduino UNO - Lav en quadcopter ved hjælp af mikrokontroller: 8 trin (med billeder)

Sådan laver du en drone ved hjælp af Arduino UNO | Lav en Quadcopter ved hjælp af mikrokontroller: Introduktion Besøg min Youtube -kanal En Drone er en meget dyr gadget (produkt) at købe. I dette indlæg vil jeg diskutere, hvordan jeg gør det billigt ?? Og hvordan kan du lave din egen sådan til en billig pris … Nå i Indien alle materialer (motorer, ESC'er

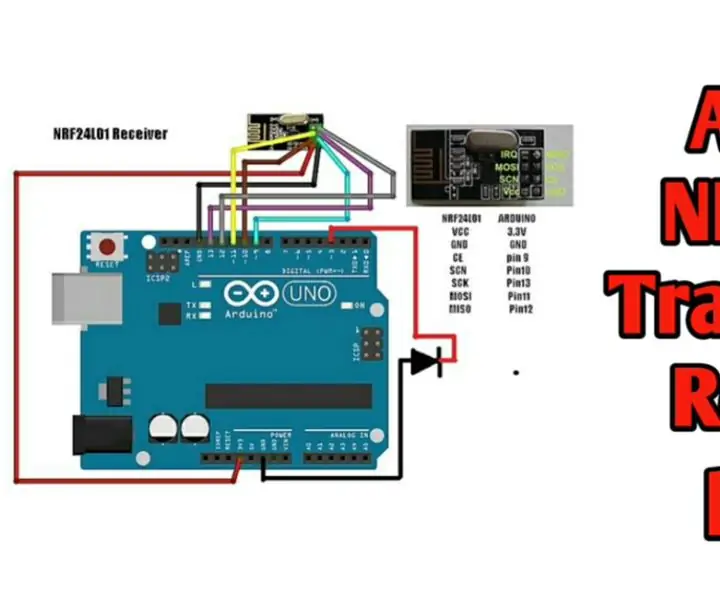

Trådløs fjernbetjening ved hjælp af 2,4 GHz NRF24L01 -modul med Arduino - Nrf24l01 4 -kanals / 6 -kanals sender modtager til Quadcopter - Rc Helikopter - Rc -fly ved hjælp af Arduino: 5 trin (med billeder)

Trådløs fjernbetjening ved hjælp af 2,4 GHz NRF24L01 -modul med Arduino | Nrf24l01 4 -kanals / 6 -kanals sender modtager til Quadcopter | Rc Helikopter | Rc -fly ved hjælp af Arduino: At betjene en Rc -bil | Quadcopter | Drone | RC -fly | RC -båd, vi har altid brug for en modtager og sender, antag at vi til RC QUADCOPTER har brug for en 6 -kanals sender og modtager, og den type TX og RX er for dyr, så vi laver en på vores

En USB -strømstyret stikdåse. Med isolering .: 4 trin (med billeder)

En USB -strømstyret stikdåse. Med isolation .: Hele pointen med denne instruks var at give mig mulighed for at tænde alt tilbehør til min computer uden at tænke over det. Og så ikke strøm til alle de små magtvampyrvægter, når jeg ikke bruger computeren. Ideen er enkel, du kan