Indholdsfortegnelse:

- Trin 1: Kom med et grundlæggende design til din motor

- Trin 2: Få dig en turbolader og gem dig i garagen, og byg dit vanvittige jetdrevne udstyr

- Trin 3: Bestemmelse af forbrændingskammerets størrelse

- Trin 4: Samling af forbrændingskammeret - Forberedelse af slutringene

- Trin 5: Montering af forbrændingskammeret - svejsning på enderingene

- Trin 6: Samling af forbrændingskammeret - Lav endehætter

- Trin 7: Montering af forbrændingskammeret - bolt det sammen

- Trin 8: Fremstilling af flammerøret

- Trin 9: VVS i brændstof og oliesystemer

- Trin 10: God fornøjelse med at lave masser af støj og ryste jorden, mens du imponerer venner og naboer med dit nye legetøj

Video: Sådan bygger du din egen jetmotor: 10 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:30

Du behøver ikke være Jay Leno for at eje en jetmotorcykel, og vi viser dig, hvordan du laver din egen jet -enigne lige her for at drive dine skøre køretøjer. Dette er et igangværende projekt, og masser af yderligere information vil snart være tilgængelig på vores websted. Se hele bygningen på https://www.badbros.netDisse oplysninger kommer til dig af Bad Brothers Racing og Gary's Jet Journalhttps://www.badbros.nethttps://www.garysjetjournal.comAdvarsel! At bygge din egen jetmotor kan være farligt. Vi foreslår stærkt, at du tager alle passende sikkerhedsforanstaltninger ved håndtering af maskiner og udviser ekstrem forsigtighed, mens du betjener jetmotorer. Alvorlig personskade eller dødsfald kan forekomme under drift af en jetmotor i nærheden på grund af eksplosivt brændstof og bevægelige dele. Ekstreme mængder potentiale og kinetisk energi lagres i driftsmotorer. Vær altid forsigtig og god dømmekraft, når du betjener motorer og maskiner, og brug passende øjen- og høreværn. Hverken Bad Brothers Racing eller Gary's Jet Journal accepterer noget ansvar for din brug eller misbrug af oplysningerne heri.

Trin 1: Kom med et grundlæggende design til din motor

Jeg startede byggeprocessen af min motor med et design i Solid Works. Jeg finder det meget lettere at arbejde på denne måde, og at skabe dele ved hjælp af CNC -bearbejdningsprocesser viser sig at være et meget pænere slutresultat. Det vigtigste, jeg kan lide ved at bruge 3D -processen, er evnen til at se, hvordan delene vil passe sammen før fremstilling, så jeg kan foretage ændringer, før jeg bruger timer på en del. Dette trin er virkelig ikke nødvendigt, da alle med anstændige tegnefærdigheder hurtigt kan skitsere designet på bagsiden af en konvolut. Når man forsøger at passe hele motoren ind i det sidste projekt, jetcyklen, vil det helt sikkert hjælpe meget.

Jeg vil også foreslå, at for at få det bedste svar på spørgsmål, hvis du forsøger at bygge en jetmotor eller et turbinebaseret projekt, er det en god idé at abonnere på en brugergruppe. De mange års kombinerede erfaring fra forskellige brugere viser sig at være uvurderlige, og jeg er regelmæssig på Yahoo Groups DIY gasturbiner -forum.

Trin 2: Få dig en turbolader og gem dig i garagen, og byg dit vanvittige jetdrevne udstyr

Vær forsigtig, når du vælger din turbolader! Du har brug for en stor turbo med en enkelt (ikke-delt) turbineindløb. Jo større turbo, desto mere kraft vil din færdige motor producere. Jeg kan godt lide turboerne væk fra store dieselmotorer og jordflytningsudstyr. Brugen af en af disse turboer vil give tilstrækkelig kraft til at flytte et køretøj af en slags temmelig godt. Det er bedst at købe en ombygget enhed, hvis det er muligt. Ebay er vejen at gå her, da du virkelig kan spare nogle penge.

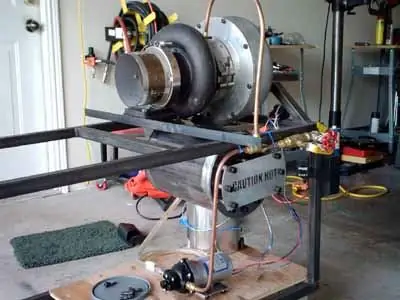

Som hovedregel er det ikke så meget størrelsen på hele turboen, som størrelsen på induceren, der betyder noget. Induktoren er det synlige område af kompressorbladene, der kan ses, når man ser på turboens kompressor med dækslerne (husene) på. Hvis man ser på turboen her, vil det vise, at luftindløbet er ret stort med næsten 5 tommer i diameter, mens de synlige klinger på induceren kun er 3 tommer i diameter. Dette er rigeligt til at skabe nok kraft til at køre en mini motorcykel, gå kart eller et andet lille køretøj. Turboen på billedet er en Cummins ST-50 off af en stor 18-hjulet lastbil.

Trin 3: Bestemmelse af forbrændingskammerets størrelse

Her er en hurtig oversigt over processen med, hvordan strålen fungerer, og hvordan du finder størrelsen på det forbrændingskammer, du vil lave til din jetmotor.

Forbrændingskammeret virker ved at tillade trykluft fra turboens kompressor at blive blandet med brændstof og brændt. De varme gasser slipper derefter gennem forbrændingskammerets bagside for at bevæge sig gennem turbinstadiet i turboen, hvor møllen udtrækker strøm fra de bevægelige gasser og omdanner dem til rotationsaksel energi. Denne roterende aksel driver kompressoren, der er fastgjort til den anden ende, til at bringe mere luft ind for at få processen til at fortsætte. Enhver yderligere energi tilbage i de varme gasser, når de passerer møllen, skaber tryk. Simpelt nok, men faktisk lidt kompliceret at bygge og få det rigtigt. Forbrændingskammeret er fremstillet af et stort stykke rørformet stål med hætter i begge ender. Inde i forbrændingskammeret er et flametube. Denne flametube er lavet af et andet mindre stykke rør, der løber i længden af forbrændingskammeret og har mange huller boret i det. Hullerne tillader trykluften at passere igennem i visse forhold, der er fordelagtige i 3 trin. Trin et blander luft og brændstof. Forbrændingsprocessen begynder også her. Trin til er at levere luft til afslutningen af forbrændingen, og trin tre er at levere køleluft for at sænke temperaturerne, før luftstrømmen kommer i kontakt med turbinebladene. For at beregne flametube dimensioner, fordobler du diameteren på din turboladers induktor, og dette giver dig flametubeens diameter. Multiplicer diameteren på turbo x 6's inducer, og dette giver dig længden af flametube. Igen er turboens inducer den del af kompressorbladene, der kan ses fra turboens forside med dækslerne (eller husene) på. Mens et kompressorhjul i en turbo kan være 5 eller 6 tommer i diameter, vil induceren være betydeligt mindre. Turboens inducer, jeg gerne vil bruge (modellerne ST-50 og VT-50) er 3 tommer i diameter, så flammerørets dimensioner ville være 6 tommer i diameter med 18 tommer i længden. Dette er naturligvis et anbefalet udgangspunkt, og det kan sludres lidt. Jeg ville have et lidt mindre forbrændingskammer, så jeg besluttede at bruge et 5 tommer diameter flametube med en 10 tommer lang. Jeg valgte flametube med en diameter på 5 tommer, primært fordi slangen er let at skaffe som dieselbil udstødningsrør. Længden på 10 tommer blev beregnet, fordi motoren til sidst vil gå ind i den lille motorcykelramme på mini jetcyklen. Med flammerørets størrelse beregnet, kan du derefter finde størrelsen på forbrændingskammeret. Da flammerøret passer ind i forbrændingskammeret, skal forbrændingskammerhuset have en større diameter. Et anbefalet udgangspunkt er at have mindst 1 tommer plads omkring flametube, og længden skal være den samme som flametube. Jeg valgte et forbrændingskammerhus med en diameter på 8 tommer, fordi det passer til behovet for luftrummet, og det er en almindeligt tilgængelig størrelse i stålrør. Med flamrøret med en diameter på 5 tommer vil jeg have et mellemrum på 1,5 tommer mellem flamtrøret og forbrændingskammerhuset. Prøv at bruge stålrør i stedet for rør, når det er muligt. Forskellen mellem 8 tommer rør og 8 tommer rør ville være, at slangen ville blive målt til 8 tommer udvendig diameter, og du vælger derefter tykkelsen af den "væg", du har brug for. Jeg valgte en 1/8 tommer vægtykkelse til min motor. 8 tommer stålrør ville have en indvendig dimension på cirka 8 tommer, og vægtykkelsen bestemmes af et skema eller et styrkenummer som f.eks. "Skema 40" eller "skema 80" Stålrør har en tendens til at være meget tykkere i "væggen" end slanger, og kan øge motorens samlede vægt betydeligt. Nu hvor du har de grove dimensioner, du vil bruge til din jetmotor, kan du fortsætte med at sætte den sammen med hætterne på enderne og brændstofindsprøjtningerne. Alle disse dele kombineres for at danne det komplette forbrændingskammer.

Trin 4: Samling af forbrændingskammeret - Forberedelse af slutringene

For at få forbrændingskammeret til at resultere i et simpelt bolt sammen stykke, bruger jeg en metode til at konstruere ringe, der ikke kun vil give en overflade, hvortil endehætterne kan boltes, men de vil også holde flammerøret centreret i forbrændingskammeret.

Ringene er fremstillet til en udvendig diameter på 8 tommer med en indvendig diameter på 5 og 1/32 tommer. Den ekstra plads, der leveres af 1/32nd tommer, vil gøre det lettere at indsætte flametube, når konstruktionen er færdig, og vil også tjene som en buffer for at muliggøre en vis ekspansion af flametube, når det bliver varmt. Ringene er lavet af 1/4 tommer stålplade, og jeg havde min laserskæring fra mine 3D -tegninger, jeg lavede i solide værker. Jeg finder det meget lettere at gå denne rute end at prøve at bearbejde delene. Du kan bruge en fræser, vandstråle eller håndværktøj til at lave ringene. Enhver metode, der giver acceptable resultater, virker. Tykkelsen på 1/4 tommer gør det muligt at svejse ringene med mindre risiko for vridning og vil give en stabil monteringsbase til endehætterne. De giver også mulighed for, at flammetube kan konstrueres 3/16 inch af en tomme kortere end den samlede brændkammerlængde for at muliggøre ekspansion i det aksiale plan, når det bliver varmt fra forbrændingsprocessen. Der er 12 bolthuller rundt om ringen i et cirkulært mønster til montering af endehætterne. Ved at svejse møtrikker på bagsiden af disse huller kan der skrues bolte lige ind. Dette er et krav, da bagsiden af ringene vil være utilgængelig for at holde møtrikker med en skruenøgle, når den er monteret på brænderen. Du kan stadig udskifte en møtrik inde i brænderen, hvis man skulle fjerne det, hvilket gør dette til en bedre metode til at banke hullerne i ringene til gevind. Tre stiksvejsninger placeret på hver anden flade af møtrikkerne skal holde dem tæt nok til at holde dem på plads.

Trin 5: Montering af forbrændingskammeret - svejsning på enderingene

Når enderingene er klar, kan de svejses fast på brænderhuset. Huset skal først skæres i den korrekte længde og have enderne firkantet op, så alt vil flugte korrekt.

Start med at tage et stort ark plakat og vikle det rundt om stålrøret, så enderne er firkantede med hinanden og plakaten trækkes stramt. Det skal have en cylinderform omkring røret, og enderne på plakaten vil være flotte og firkantede. Skub plakaten til den ene ende af røret, så kanten af røret og plakatcylinderenderne næsten rører ved at sikre, at der er plads nok til at gøre et mærke omkring røret, så du kan slibe metallet ned med mærket. Dette vil firkantet den ene ende af røret. De fleste metalleverandører skærer slangen med en båndsav, og fejlmargenen for deres udskæringer er plus eller minus 1/16 tommer, hvilket kan give et mindre end perfekt snit og en vaklende ende, hvis du ikke firkantede det først. Næste mål fra den firkantede ende mod den anden i den længde, du vil have forbrændingskammeret og flammerøret. Da enderingene, der svejses på, er 1/4 tommer hver, skal du først trække 1/2 tommer fra din måling. Da min brænder vil være 10 tommer i længden, vil min måling blive taget med 9,5 tommer. Markér røret, og brug plakaten til at skabe et flot mærke hele vejen rundt om slangen som før. Jeg finder ud af, at ved hjælp af et afskåret hjul i en vinkelsliber gør jobbet meget fint at skære igennem den 1/8 tommer tykke slange. Lav flotte lige slag med hjulet, og drej røret, mens du skærer lidt dybere med hver pasning. Du skal ikke bekymre dig om at gøre snittet perfekt, faktisk skal du efterlade lidt materiale og rense det senere. Jeg kan godt lide at bruge klappeskiver i vinkelsliberen til den sidste oprydning. Når snittet er foretaget og ryddet op, skal du bruge flapskiven til at skrå ydersiden af begge ender af slangen lidt for at få god svejseindtrængning. Røret er derefter klar til svejsning. Brug magnetiske svejseklemmer til at centrere enderingene på enderne af slangen og sørg for, at de flugter med røret. Placer stiksvejsninger på 4 sider af ringene, og lad dem køle af. Når stikkene er sat, skal du bruge stiksvejsninger på ca. 1 tommer i længden til at lukke svejsekuglen hele vejen rundt om ringene. Lav en stiksvejsning, skift derefter til den anden side og gør det samme. Brug en måde, der ligner at stramme møtrikkerne på en bil, også kaldet "stjernemønsteret". Overophed ikke metallet, så du kan undgå at vride ringene. Når begge ringe er svejset på, slibes svejsningerne glat for et flot udseende. Dette er valgfrit, men det får bare hele brænderen til at se meget pænere ud.

Trin 6: Samling af forbrændingskammeret - Lav endehætter

Når hovedbrænderhuset er komplet, skal du bruge 2 endehætter til brænderenheden. Den ene endehætte vil være brændstofindsprøjtningssiden, og den anden leder de varme udstødningsgasser til turbinen.

Fremstil 2 plader med samme diameter som dit brændkammer, i vores tilfælde vil det være 8 tommer. Placer 12 bolthuller omkring omkredsen for at flugte med bolthullerne på enderingene, så de kan fastgøres senere. 12 er bare antallet af bolte, jeg bruger, du kan bruge mere eller mindre på ringe og endehætter. Injektorhætten behøver kun at have 2 huller i den. Den ene vil være til brændstofindsprøjtningen, og den anden til et tændrør. Du kan tilføje flere huller til flere injektorer, hvis du vil, da dette er en personlig præference. Jeg vil bruge 5 injektorer, med en i midten og 4 i et cirkulært mønster omkring det. Det eneste krav er, at injektorerne placeres, så de ender i flammerøret, når delene er boltet sammen. For vores design betyder det, at de skal passe ind i midten af en 5 tommer diameter cirkel i midten af endehætten. Jeg brugte 1/2 tommer huller til montering af injektorerne. Forskydes lidt fra midten, tilføjer du hullet til dit tændrør. Hullet skal bores og tappes til et 14 mm x 1,25 mm gevind, der passer til et tændrør. Igen vil designet på billederne have 2 tændrør, og dette er bare et præferencespørgsmål for mig, hvis et tændrør vælger at gå ud af drift. Sørg for, at tændrørene også er inden for flammerørets rammer, da det vil vedrøre endehætten. På billedet af injektorhætten kan du se de små rør, der stikker ud af hætten. Disse er til montering af injektorerne. Som sagt vil jeg have 5 af dem, men du kan klare dig med en i midten for dit første forsøg. Rørene er fremstillet af 1/2 tommer rør med en indvendig diameter på 3/8 tommer. Længden skæres til 1,25 tommer, hvorefter der placeres en skråkant på kanterne ved at smide dem i borepressen og rotere dem, mens vinkelsliberen bruges til at lave fasen. Det er et pænt lille trick, der viser anstændige resultater. Begge ender er gevindskåret med en 1/8 tommer NPT konisk rørtråd. Jeg holder rørene i en skruestik under borepressen og hakker rørhanen op, så jeg kan starte trådene pænt og lige i rørene. efter start af trådene afslutter jeg dem med hånden ved at dreje hanen til den nødvendige dybde. De svejses på plads med 1/2 tommer af røret stikker ud fra hver side af pladen. Brændstofforsyningsledningerne fastgøres til den ene side, og injektorerne skrues i den anden. Jeg kan godt lide at svejse dem indvendigt på pladen for at få forbrænderens yderside til at se rent ud. For at lave udstødningshætten skal du skære en åbning, så de varme gasser kan slippe ud. I mit tilfælde har jeg dimensioneret den til de samme dimensioner som indgangen til turbinrullen på turboen. Dette er 2 tommer ved 3 tommer på vores turbo. En lille plade eller turbineflange laves derefter til at boltes til turbinehuset. Turbineflangen skal også have samme åbning som turbineindløbet plus fire bolthuller for at fastgøre den til turboen. Udstødningens endehætte og turbineflangen kan svejses sammen ved at lave en simpel rektangulær boks sektion til at gå mellem de to. På billedet af udstødningsmanifolden herunder kan du se turbineflangen til højre og udstødningshætten nedad på jorden. Overgangsbøjningen skulle laves til den applikation, denne motor vil se på jetcyklen, men den kunne let have været lavet med bare en simpel lige i rektangulær sektion, der er skabt af stålplade. Svejs delene sammen og hold dine svejsninger kun på ydersiden af stykkerne, så luftstrømmen ikke vil have hindringer eller turbulens skabt af svejsekugler indeni.

Trin 7: Montering af forbrændingskammeret - bolt det sammen

Du kommer nu tættere på at have en finskåret jetmotor. Det er tid til at bolt dele sammen for at se, om alt passer, som det skal.

Start med at boltme turbineflangen og slutdækslet (udstødningsmanifolden) til din turbo. Derefter bolte forbrænderhuset til udstødningsaggregatet og til sidst injektorhætteboltene til hovedbrænderhuset. Hvis du har gjort alt rigtigt indtil nu, skal det ligne det andet billede herunder. Hvis det ikke gør det, skal du tage en sikkerhedskopi og se, hvor du har begået din fejl. Det er vigtigt at bemærke, at turbine- og kompressorsektionerne i turboen kan roteres mod hinanden ved at løsne klemmerne i midten. Forskellige turboer bruger mange slags klemmer, men det skal være let at se, hvilke bolte der skal løsnes for at få delene til at rotere. Med de vedhæftede dele og orienteringen af dit turbo -sæt skal du fremstille et rør, der forbinder kompressorens udløbsåbning med brænderhuset. Dette rør skal have samme diameter som kompressorudløbet og vil i sidste ende blive fastgjort til kompressoren med en gummi- eller siliciumslangekobling. Den anden ende skal passe i plan med brænderen og svejses på plads, når der er skåret et hul i siden af brænderhuset. Det betyder ikke så meget, hvor hullet er på siden af forbrænderen, så længe luften har en dejlig jævn sti at komme ind i. Det betyder ingen skarpe hjørner, og beholder svejsningerne på ydersiden. Til vores brænder, valgte jeg at bruge et stykke udstødningsrør med en diameter på 3,5 tommer, som var dornbøjet. Billedet herunder viser et håndfremstillet rør, der er designet til at blive større og bremse luften, inden den kommer ind i brænderen. Du skal nu have en dejlig ren sti, hvor luften kan tage hele vejen fra kompressorens indløb, ned ad røret til brænderen, gennem udstødningsmanifolden og forbi turbinesektionen. Alt skal være stort set lufttæt, og du bør kontrollere al svejsning for at sikre, at det er solidt. Blæser en løvblæser gennem motorens forside, bør luften strømme igennem og dreje turbinebladene.

Trin 8: Fremstilling af flammerøret

Nå, for mange bygherrer betragtes dette som den sværeste del. Flammerøret er det, der lader luften trænge ind i midten af forbrændingskammeret, men holder flammen på plads, så den kun må ud til turbinesiden og ikke kompressorsiden. Billedet herunder er, hvad din flametube hver dag er ligner. Fra venstre til højre har hulmønstre særlige navne og funktioner. De små huller til venstre er de primære huller, de midterste større huller er de sekundære, og de største til højre er de tertiære eller fortyndingshuller. (bemærk at der også er nogle ekstra små huller i dette design for at hjælpe med at skabe et luftgardin for at holde flametube -væggene køligere) De primære huller forsyner luften med brændstof og luftblanding, og det er her forbrændingsprocessen begynder. huller forsyner luften for at fuldføre forbrændingsprocessen. Tertiære huller eller fortyndingshuller sørger for luft til afkøling af gasserne, før de forlader forbrændingen, for ikke at overophedes turbinebladene i turboen. Hullernes størrelse og placering er i bedste fald en matematisk ligning og i værste fald et logistisk mareridt. For at gøre processen med at beregne hullerne let har jeg givet et program herunder, der gør arbejdet for dig. Det er et Windows -program, så hvis du er på en Mac- eller Linux -boks, bliver du nødt til at gøre ligningerne på lang sigt. Programmet, Jet Spec Designer, er et fantastisk program og kan også bruges til at bestemme trykudgang fra en bestemt turbo. For de lange håndberegninger af flametubehullerne og en dybdegående forklaring på tingene, skal du gå til vores websted på https://www.badbros.net/jetbike5.html Inden du laver huller i flametube, skal du størrelse det til passer ind i brænderen. Da vores brænder er 10 tommer lang målt fra ydersiden af ringen ender til den anden, skal du skære flammerøret til den længde (sørg for at skære, så det passer til din brænderlængde). Brug plakaten, der er viklet rundt om flammerøret, til at firkantede den ene ende, og mål og skær den anden. Jeg vil foreslå at gøre flametube næsten 3/16 af en tomme kortere for at muliggøre ekspansion for metallet, når det bliver varmt. Det vil stadig kunne fanges inde i enderingene og vil "flyde" inde i dem. Når det er skåret i længden, skal du komme i gang med disse huller. Der vil være mange af dem, og et "unibit" eller trappet bor er meget praktisk at have her. Flametube kan være lavet af rustfrit eller almindeligt blødt stål. Rustfrit holder naturligvis længere og holder bedre til varmen end blødt stål.

Trin 9: VVS i brændstof og oliesystemer

Nu hvor du har boret flammerøret, skal du åbne forbrænderhuset og indsætte det mellem ringene, indtil det lukker ned i ryggen mod udstødningshætten. Sæt injektorens sidelåg på igen, og stram boltene. Jeg kan godt lide at bruge bolte med sekskantet hoved bare til udseendet af dem, men bekvemmeligheden er også god, da du ikke behøver at røre med en almindelig skruenøgle. Nu skal du hente noget brændstof til systemet og lidt olie til lejerne. Denne del er ikke så kompliceret, som den umiddelbart kan synes. Til brændstofsiden har du brug for en pumpe, der er i stand til højtryk og en strømning på mindst 20 liter i timen. Til oliesiden af tingene skal du bruge en pumpe, der er i stand til mindst 50 psi tryk med en strøm på ca. 2-3 gallon i minuttet. Heldigvis kan den samme type pumpe bruges til begge. Mit forslag er Shurflo-pumpens modelnummer 8000-643-236. Andre alternativer er servostyringspumper, ovnpumper og brændstofpumper til biler. Den bedste pris, jeg har fundet på Shurflo, er fra https://www.dultmeier.com og er i øjeblikket $ 77 US. Spar ikke ud og køb de andre Shurflo -pumper, der ser ens ud, men er billigere. Ventilerne og pakningerne i pumperne fungerer ikke med oliebaserede produkter, og jeg kan ikke garantere, at du vil have meget held med dem. Jeg har givet et diagram over brændstofsystemet, og oliesystemet til turboen vil fungere på samme måde. Hvis din pumpe ikke har et bypass -retur direkte på den (Shurflow ikke, men nogle ovnspumper har det), kan du udelade pumpens bypass, da den kun er der for at fange blowby fra selve pumpen. Tanken med VVS -systemerne er at regulere trykket med en bypassventilopsætning. Pumperne vil altid have et fuldt flow med denne metode, og al ubrugt væske vil blive returneret til sin beholdertank. Ved at gå denne vej undgår du modtryk på pumpen, og pumperne holder også længere. Systemet fungerer lige så godt til brændstof- og oliesystemer. Til oliesystemet skal du have et filter og en oliekøler, som begge ville gå i kø efter pumpen, men før bypassventilen. For en oliekøler foreslår jeg B&M transmissionskølere. Oliefiltre kan være den almindelige skruetype ved hjælp af et fjernbetjent oliefilterholder. Sørg for, at alle linjer, der løber til turboen, er lavet af "hård linje", såsom kobberrør med kompressionsbeslag. Fleksibel linje som gummi kan blæse af og ende i katastrofe. Olie eller brændstof, der rammer et varmt turbinhus, brænder meget hurtigt i flammer. Bemærk også, at trykket er involveret i disse pumpesystemer. Gummislangen blødgøres med varme, og det høje tryk fra pumperne får rørene til at briste og glide af fittings. Vær sikker og brug hårde linjer. Det er lige så billigt som fleksible linjer. Du er blevet advaret om farerne, så jeg accepterer intet ansvar for dig, der ikke er villig til at følge instruktionerne! Når du installerer olieledningerne til turboen, skal du sørge for, at dit olieindtag er på toppen af turboen, og afløbet er i bunden. Indløbet er normalt den mindste af de to åbninger. Hvis du bruger en vandkølet turbo, er det slet ikke nødvendigt at bruge vandkappen, og intet behøver at være tilsluttet disse porte. Det vil kun være nyttigt, hvis du gerne vil levere en vandstrøm til afkøling af turboen ved nedlukning. Tanke til brændstof kan være af enhver størrelse, og olietanke bør kunne rumme mindst en gallon. Anbring ikke opsamlingsledningerne i nærheden af returledningerne i tanke, ellers vil luftningen forårsaget af de tilbagevendende væsker kaste luftbobler for at komme ind i opsamlingsledningerne, og pumperne kaviterer og taber tryk! For brændstofindsprøjtningsanlæg anbefaler jeg HAGO -dyser fra McMaster Carr https://www.mcmaster.com Se på side 1939 i onlinekataloget efter vandtåger i rustfrit stål. En motor af denne størrelse har brug for et flow på cirka 14 gallon i timen ved fuld boring. Til mit oliesystem bruger jeg Castrol fuldsyntetisk 5w20 lige nu. En helsyntetisk olie med lav viskositet er et must. Den fuldt syntetiske vil have et meget højere flammepunkt og være mindre tilbøjelige til at antænde, og den lave viskositet vil hjælpe møllen til at komme i gang med at rotere lettere. For mere information om beregning af brændstofbehov og sådan foreslår jeg, at du tilmelder dig en brugergruppe som f.eks. brugergruppen Yahoo Forums "DIYgasturbines". Der er et væld af oplysninger der, og jeg er et fast medlem. Ahh, du skal bruge en kilde til antændelse! Da der er mange måder at få en gnist fra en tændrør, vil jeg ikke engang prøve at gå for dybt. Jeg overlader det til dig at søge på internettet efter et dejligt højspændingskredsløb for at få en gnist, eller du kan billigt ud og føre et bilblinkrelæ til en spole og få en temmelig langsom, men brugbar gnist ud af dit stik. Til strøm til alle 12 volt -systemer kan jeg godt lide at bruge 12 volt 7 eller 12 amp timers forseglede gelcellebatterier, som f.eks. Bruges i tyverialarmer og batteribackups. De er små, lette og velegnede til opgaven, plus de passer let på en jet kart eller et andet lille køretøj. Ok, så du er nået så langt. Alt du skal bruge nu er et stativ, hvorpå du kan montere din motor. Du kan se teststanden, jeg lavede på andre billeder her, og få en idé om, hvordan du laver en til dig selv. Har du din løvblæser klar? Ok, lad os komme i gang!

Trin 10: God fornøjelse med at lave masser af støj og ryste jorden, mens du imponerer venner og naboer med dit nye legetøj

Dette er den sjove del! Start din nye motor for første gang. De dele, du skal bruge, er… 1) Motoren2) Høreværn (øreklokker) 3) Masser af brændstof (diesel, petroleum eller jet-a) 4) En løvblæser5) en vaskekludDet er her tingene bliver interessante. For det første satte du jet op på et sted, hvor du faktisk kan starte det uden at gøre nogen sure med den høje støj. Derefter fylder du det op med dit valg af brændstof. Jeg kan godt lide at bruge jet-a, fordi det bare fungerer godt og har den rigtige "lugt" af en jetmotor. Tænd for dit oliesystem, og indstil olietrykket til et minimum på 30 psi. Tag dine øreværn på og spol møllen op ved at blæse luft gennem motoren med bladblæseren. Ja, du kan bruge elektrisk eller luftstart på disse motorer, men det er ikke normen, og det er meget lettere at bare bruge bladblæseren. Tænd tændingskredsløbet, og langsomt påfyldes brændstoffet ved at lukke bypass -nålventilen på brændstofsystemet, indtil du hører et "pop", når brænderen lyser. Fortsæt med at øge brændstoffet, og du vil begynde at høre brusen fra din nye jetmotor. Træk gradvist bladblæseren væk, og se om motoren selv sætter fart. Hvis den ikke gør det, skal du påføre bladblæseren igen og give den mere brændstof, indtil den gør det. Nyd endelig lyden af din nye motor, og husk at bruge vaskekluden til at rydde op, hvis du popper dine bukser! Der er så meget kraft i disse motorer, at det vil skræmme dig til at miste kropslig kontrol. Videoer af vores kørende motorer er tilgængelige som flashfilm herunder. Vi håber du nyder dem! Du skal sandsynligvis størrelse din browser ned, når du ser dem, så de ikke pixeleres. Det er om det. Vores websteder dækker alle byggeprocesser og forhåbentlig vil du komme i gang på rejsen med at lave din helt egen jetmotor. Sørg for at sende os billeder, hvis du laver dine egne. Brændersæt kan købes ved at kontakte Russ på Bad Brothers Racing. Der findes forskellige kits og konfigurationer, der hjælper dig med at oprette din jetmotor. Fuldt monterede motorer er også tilgængelige for kvalificerede købere, der underskriver ansvarsfritagelse. Planerne i denne dokumentation og kit -designs er Copyright 2006 Bad Brothers Racing, og må ikke gengives på nogen måde, og må heller ikke sælges. Husk, at vores websteder finansieres af donationer og klik på annoncer. Hvis du føler dig generøs, kan du hjælpe med en pengedonation. Hvis du er billig, giv os et par "klik for årsagen" for at hjælpe projekterne med at komme! Vi ses snart, og vi håber, at du vil nyde webstederne! Disse oplysninger blev leveret af Bad Brothers Racing og Gary's Jet Journal. Besøg vores websteder for at se, hvad der er nyt, da vi ofte opdaterer med nye og spændende projekter.

Første præmie i The Instructables Bogkonkurrence

Anbefalede:

Sådan bygger du din egen stationære computer: 20 trin

Sådan bygger du din egen stationære computer: Uanset om du vil bygge din egen computer til videospil, grafisk design, videoredigering eller bare for sjov, viser denne detaljerede vejledning dig præcis, hvad du skal bruge til at bygge din helt egen personlige computer

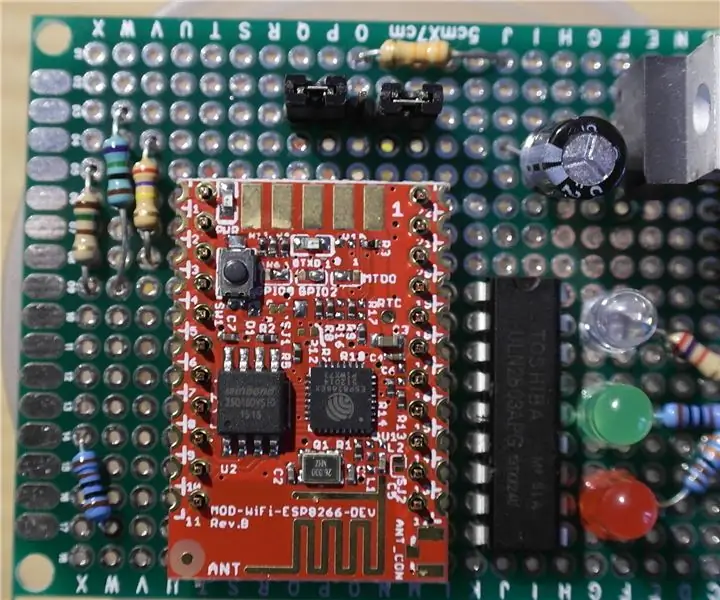

Sådan laver du din egen WIFI -gateway til at forbinde din Arduino til IP -netværk?: 11 trin (med billeder)

Sådan laver du din egen WIFI -gateway til at forbinde din Arduino til IP -netværk?: Som så mange mennesker synes du, at Arduino er en meget god løsning til hjemmeautomatisering og robotik! Men når det kommer til kommunikation, kommer Arduinos bare med serielle links. Jeg arbejder på en robot, der skal være permanent forbundet med en server, der kører ar

Sådan bygger du din egen 3D -printede quadcopter: 4 trin

Sådan bygger du din egen 3D -printede quadcopter: I dag skal vi lave en fuldt funktionel quadcopter ud af 3D -printede dele, motorer og elektronik

Sådan bygger du en lydbogsafspiller til din bedstemor: 8 trin (med billeder)

Sådan bygger du en lydbogsafspiller til din bedstemor: De fleste lydafspillere på markedet er skabt til unge, og deres hovedfunktion er at spille musik. De er små, har flere funktioner som blanding, gentagelse, radio og endda videoafspilning. Alle disse funktioner gør det populære spil

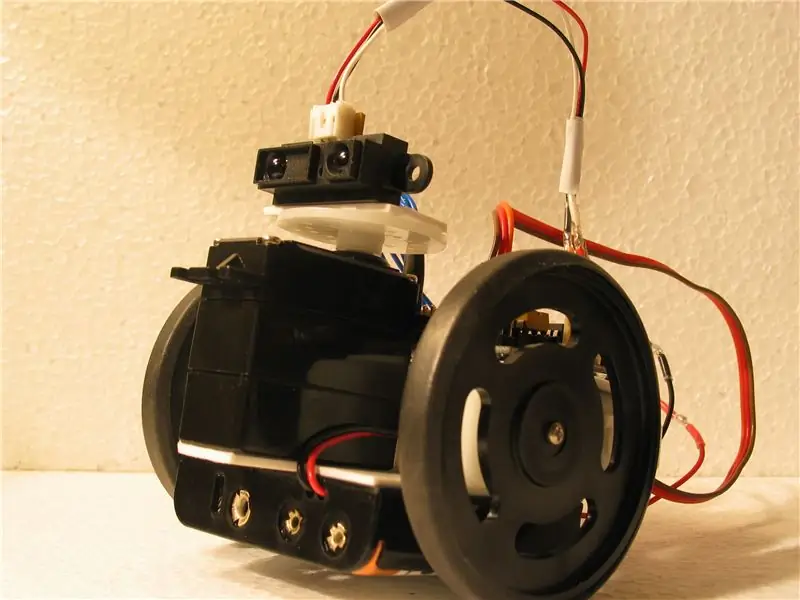

Sådan bygger du din første robot ($ 85): 21 trin (med billeder)

Sådan bygger du din første robot ($ 85): Jeg har lavet en ny og opdateret version af dette. FIND DET HER https://www.instructables.com/id/How-to-make-your-first-robot-an-actual-program/ **************** ************************************************* *************** Opdatering: Til omkring 1