Indholdsfortegnelse:

- Forbrugsvarer

- Trin 1: Har du en passende motor?

- Trin 2: Hastighedstest

- Trin 3: Prøve Chuck

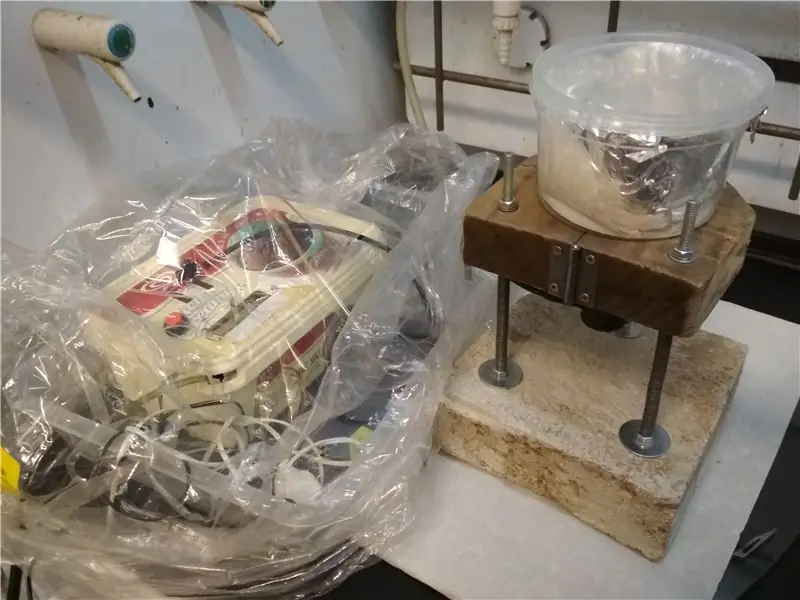

- Trin 4: Byg motorophænget - sokkel og fjedre

- Trin 5: Byg motorophænget - motorhuset

- Trin 6: Byg motorophænget - kammeret

- Trin 7: Opbygning af styrekredsløbet

- Trin 8: Kalibrering og test

- Trin 9: Anerkendelser

Video: Spin Coater V1 (næsten analog): 9 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:26

Ikke alt udstyr er lavet til at holde, jeg er studerende/forsker, der studerer tyndfilmsmaterialer til solteknologi. Én gang af det udstyr, jeg er afhængig af, kaldes en spin -coater. Dette er et værktøj, der bruges til at lave tynde film af et materiale fra en flydende opløsning eller forløber. Disse tynde film kan lagres i enheder som solpanelceller eller lysdioder.

På mit universitet har vi haft mange problemer med de mere overkommelige kommercielle produkter, der fås for et par tusinde dollars. Disse kommercielle centrifugeringsmaskiner anvender en vakuumpatron til at holde prøverne nede, og de problemer, de stødte på, var beslaglagte motorer, tilstoppede vakuumchuckere, rygekondensatorer blandt andre, der påvirkede feedback, som hastighedskontrollen stolede på. Jeg er ikke klar over de problemer, hver forskergruppe har haft med dem, men jeg ved, at der generelt har været mindst én, der er blevet repareret eller venter på at blive repareret på et givet tidspunkt.

Det design, jeg deler, er enkelt, det brugte oprindeligt dobbeltsidet tape i stedet for en vakuumpatron til at holde prøver, dette blev senere opdateret til et lettere at bruge design (se trin 6). Det har været i drift i over et år under let brug. Der har ikke været nogen problemer bortset fra et relæ, der er slidt (dette var ikke et nyt relæ, når det blev installeret).

Projektet består hovedsageligt af fundne dele som en motor med en strømværdi på 1 "leer" (500 mA), beton, konstruktionstømmer og nogle bjærgede elektroniske komponenter.

Forbrugsvarer

Jeg forventer, at alle, der prøver dette projekt, foretager variationer, så dette er en ikke udtømmende liste over, hvad der er nødvendigt for projektet.

Kerne:

DC -motor i stand til ikke mindre end 4000 omdr./min

Chuck lavet til den valgte motor (diskuteret senere)

Kammer:

Rundt plastikkar (jeg brugte et yoghurtkar)

Tyk plast eller alternativ til beklædning af bunden af karret

Køkkenrulle

Tape

Monter:

afskåret af 38x228 mm fyr (typisk brugt til spær i tagdækning)

30 mm langt hængsel

Gummi eller hårdt skum (motormontering)

M6 bolt med skruetrækker egnet hoved

M6 møtrik

6 mm skive

Base og ophæng:

Tung bund (jeg brugte en betonblok skåret i størrelse)

M6 Gevindstang

9x M6 møtrikker til gevindstangen

3x lange fjedre 8 mm diameter

12x 6 mm skiver

Grundlæggende kontrol:

Projektboks (jeg brugte et iskar, dette er en god undskyldning spis is)

12V strømforsyning (jeg brugte 2, så motoren kunne være på en separat kilde)

1x ensretterdioder til motoren

2 -trins timer:

2x n-kanal MOSFET (f.eks. IRF540)

2x 47 uF cap aluminium 35V

2x B500k pot dual slide

200K modstand

10K modstand

2x ensretterdioder til relæerne

Trykknap kortvarig kontakt

Relæ SPST (timer start/stop)

Relæ DPDT (timer hastighed 1/hastighed 2 overgang)

PWM kredsløb:

1x NE555 timer

1x 1k modstand

2x 10nC kondensatorer

1x n-kanal MOSFET (f.eks. IRF540)

1x kølelegeme til MOSFET

1x isolerende siliciumskive til kølelegemet

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x 10k gryder (driftscyklus)

1x ensretterdioder til relæerne

Test af motorhastighed:

Ideel:

optisk omdrejningstæller.

Alternativ:

Tape

Tynd tråd som en hård genstand (f.eks. Tråd, tandstikker, papirclips)

Computer med "Audacity" installeret

Trin 1: Har du en passende motor?

De fleste centrifugalcoatere skal arbejde i et hastighedsområde på 500 til 6000 omdr./min. Mit arbejde har brug for 2000 og 4000 o / min som de fleste importhastigheder, så jeg kunne nøjes med en jævnstrømsmotor jeg havde liggende, som virkede i området 1100 til 4500 o / min, min motor kan køre langsommere selvom de lavere hastigheder er mindre pålidelige pga. modstanden i motoren.

Find en passende motor og strømforsyning, hvis du har en 12 V motor. Match den spænding, der kræves af din motor, og strømmen til strømforsyningen bør ideelt set være 20% mere, end motoren kræver. Hvis du har en 24 V -motor, skal du bruge en trinvis omformer eller separat strømforsyning til at levere 12 V til elektronikken.

Dernæst vil vi teste de minimale og maksimale hastigheder, din motor kan rumme. Hvis du har en strømforsyning med valgbar/justerbar spænding, skal du bygge det PWM -kredsløb, der er vist i styrekredsløbet, videre (eller det fulde styrekredsløb).

Trin 2: Hastighedstest

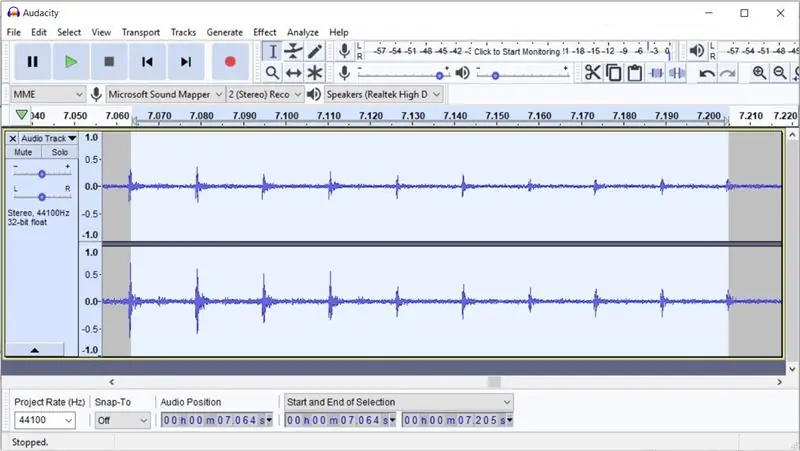

Et optisk omdrejningstæller er et fantastisk værktøj til at teste motorens hastighed, hvis du kan få fingrene i en, her præsenterer jeg en alternativ metode.

Del A

1. Forbered en computer til at optage lyd med "Audacity", som er en gratis lydredaktør.

2. Sæt tape omkring akslen på din motor (elektrisk eller malertape fungerer godt).

3. Indstil motoren til den laveste hastighed, den kan klare.

4. Start optagelse af lyd.

5. I henhold til videoen til dette afsnit skal du bringe en metalstift, søm eller papirclips let i kontakt med tapen i et par sekunder.

6. Stop optagelsen.

7. Gentag for den maksimale hastighed.

8. Se lyden, og udarbejd omdrejningstallet.

Når vi kontakter båndet med metalstiftet, vil vi bare have det næsten ikke røre. Jo tættere du bringer stiften til motorens aksel, jo mere skal båndet bøje for at passere den, og jo mere bremser vi eller tager momentum fra motoren. Hvis kontakten mellem båndet og metalstiftet er for let, får vi muligvis ikke nok lydstyrke i optagelsen til at fortælle os, hvornår der er kontakt. For at beregne RPM fra lyden i Audacity (se billede øverst)

Del B

1. Zoom ind i lyden, indtil du kan se tydelige toppe, hvor stiften kommer i kontakt.

2. Venstreklik på en top og hold den inde, mens du flytter musen, så det valgte område dækker mindst 5 toppe.

3. Tæl antallet af toppe.

4. Brug tidsvisningen "Start og slut på sektion" nederst i vinduet for at få den tid, det tog før disse toppe/rotationer fandt sted.

5. (antal toppe)/(tid i sekunder) = omdrejninger pr. Sekund

6. RPM = (omdrejninger pr. Sekund)*60

Det er vigtigt at sikre, at din motor kan arbejde med de hastigheder, du har brug for, inden du bygger kabinettet til den pågældende motor. Vi vil gentage hastighedstesten i slutningen til kalibrering, hvorefter trin 7 i del A udelades og trin 3 erstattes med den hastighed, vi tester.

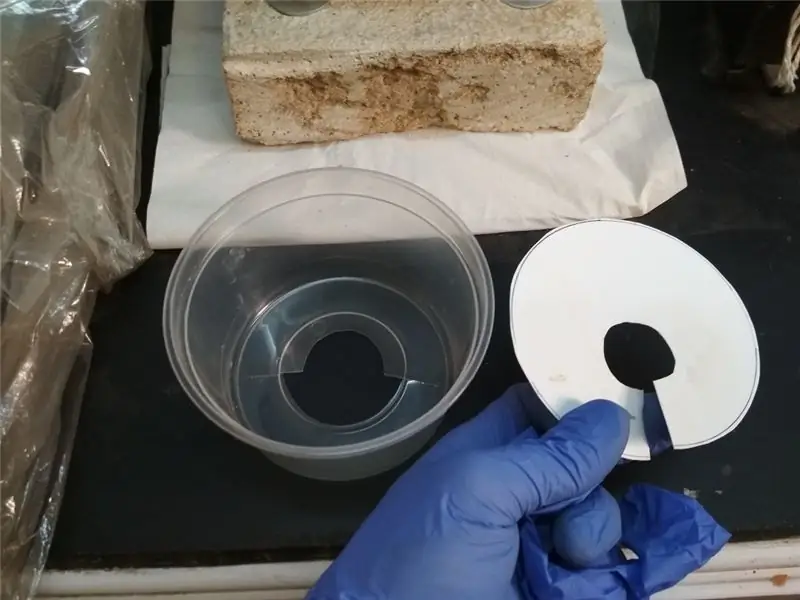

Trin 3: Prøve Chuck

Den vigtigste del af denne konstruktion er prøvepatronen. Til aluminiumspatronen, en af mine venner (Gerry) tændte den for en drejebænk, derefter blev en tråd banket på for at passe ind i min specifikke motor (kejserlig tråd i mit tilfælde). For en motor med et skruegevind på akslen, monteres chucken blot ved at skrue den i, når den er lavet (link). Jeg synes, at dette er lettere, selvom der er større sandsynlighed for, at chucken er monteret. Hvis du bruger en motor med en glat aksel, har du ingen problemer med "play" i tråden. Udfordringen her er, at akslen enten skal limes på eller endnu bedre have en skrue til at stramme den på akslen.

Hvis du har adgang til et metalværk drejebænk og en dygtig til at bruge det, er det bedst at dreje borepatronen. Hvis din motor har en gevind, skal du trykke en tråd ned i midten af borepatronen. For en motor med en glat aksel skal du bruge noget som en skrue til at trykke mod siden af akslen og holde den på plads.

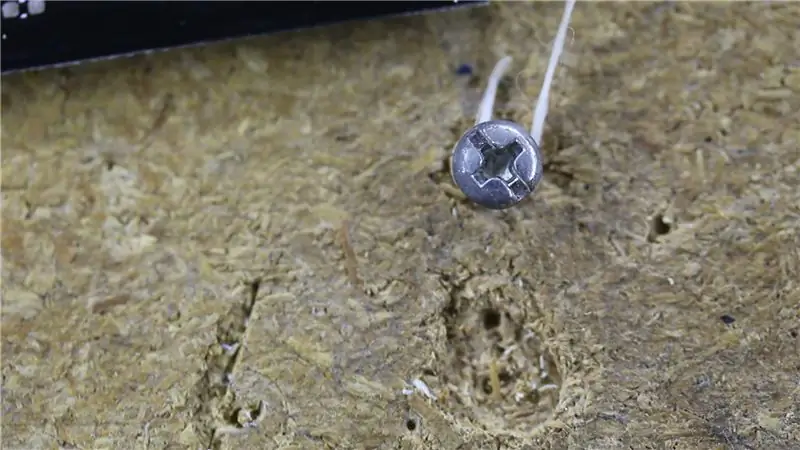

Et alternativ vist på billederne ovenfor er at tage en hulsav og skære en skive ved hjælp af en boremaskine. Brug derefter et tryk til at trykke en tråd ind i midten. Hvis du har et blødt materiale, kan du fjerne burren med en kniv, for et hårdere materiale ville en fil være passende. Toppen af hullet kan derefter fyldes med epoxy, eller en udskæring fra en metalplade kan epoxies til overfladen.

SIKKERHED: Brug af lim/epoxy på borepatronen frarådes, da hvis limen mislykkes … hvor går borepatronen hen. Chucken centrifugerer ved høj hastighed under brug, hvilket får borepatronen ud af en tynd plade af metal, der muligvis gør den til en skæreskive. Jeg anbefaler at bruge et materiale, der ikke er mindre end 5 mm tykt.

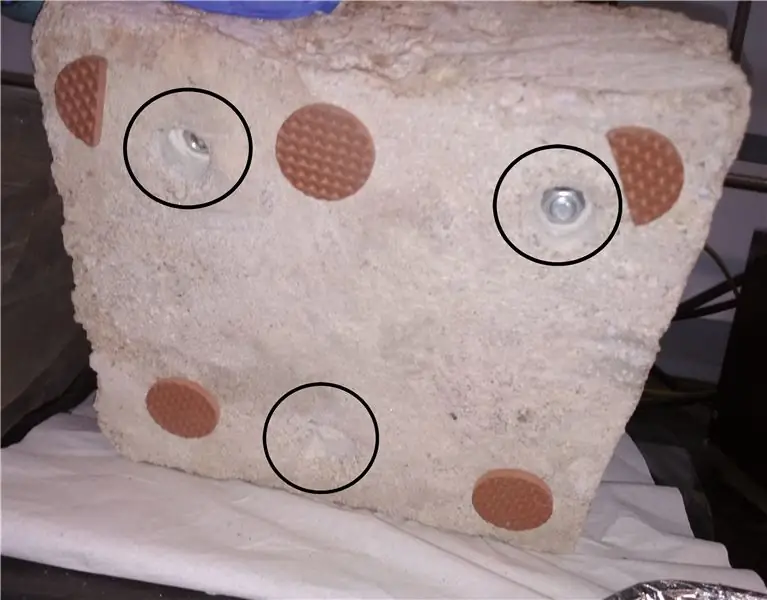

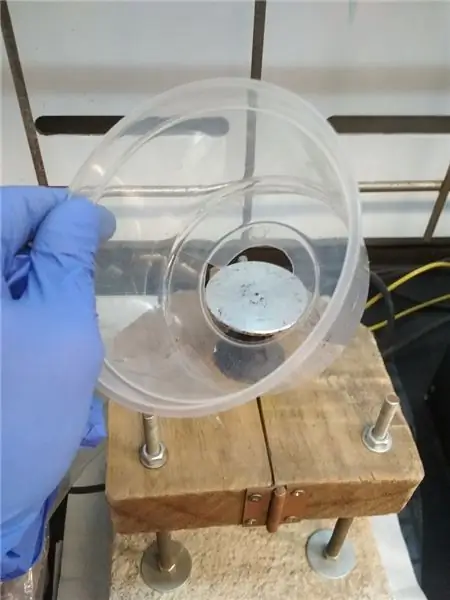

Trin 4: Byg motorophænget - sokkel og fjedre

Motorophænget skal tjene 2 formål, holde motoren på plads og dæmpe vibrationer. Det beslag, du laver, vil være specifikt for din motor. Jeg vil beskrive, hvad jeg har gjort for at give dig en idé om, hvordan du laver din egen. Nogle motorer har ventilation på siden, så vær opmærksom på, hvor dette er, og hold det klart for afkøling.

Base og fjedre Find en tung base, der er stor nok til projektet. Jeg fandt et stykke beton i en passende tykkelse og skar det til i størrelse ved hjælp af et diamantvinkelsliberblad. Betonbelægninger eller en tyk metalplade burde fungere lige så godt. Hvis du kan, kan du prøve at finde noget, der ikke skal skæres.

Stenene i beton gør det svært at bore igennem og betyder nogle gange, at huller vil glide til siden. Så jeg borede huller i bunden til gevindstang, før jeg markerede hullerne på motorhuset (hvis du har et mere behageligt materiale, betyder rækkefølgen ikke noget).

1. Bor hullerne til gevindstangen med en murboremaskine diameteren på gevindstangen.

2. Brug en meget større murbor til at synke enden af gevindstangen, skiven og møtrikken, der vil være under bunden.

3. Marker hullerne på motorhusblokken af træ til gevindstang eller på et stykke papir til senere brug som skabelon.

4. Klip gevindstangen i længden, fil den afskårne kant, og kontroller, at tråden stadig er god. Placering af en møtrik på stangen før skæring. Når dette er fjernet, kan det reparere/justere tråden, hvis den ikke er for beskadiget bagefter.

5. Læg stængerne gennem betonen efterfulgt af en skive og møtrik på hver side.

6a. Hvis det lykkedes dig at finde fjedre lange og stive nok til at understøtte motoren og huset, kan du placere dem efterfulgt af en tyk skive. En tyk skive er nødvendig, da en tynd skive kan blive fanget i tråden. Du kan lave dine egne skiver ved at bore et hul gennem et passende stykke metal og afslutte hullet med en fil.

6b. Hvis du foretrækker ikke at bruge fjedre, kan der i stedet bruges en møtrik og skive, men ulempen er, at dette ikke vil dæmpe motorens vibrationer.

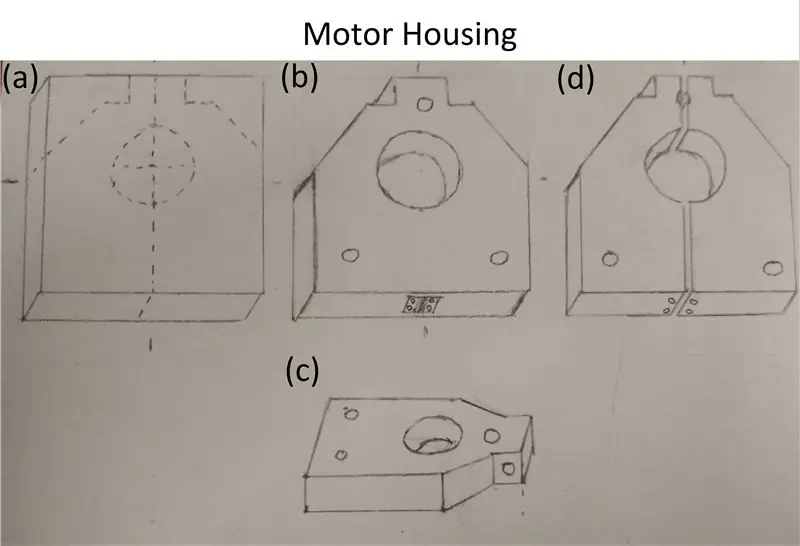

Trin 5: Byg motorophænget - motorhuset

Motorhuset var lavet som en klemme, stykker fyrretræ blev hængslet sammen med et hulrum i midten og en møtrik og bolt for at fastgøre det fast. Træet, der blev brugt til mit hus, var et afskåret fra en spær med et 38x228 mm tværsnit.

1. Find ud af størrelsen på det træ, du har brug for til din motor, og markér det som i (a) på billedet ovenfor.

2. Marker et hul, der ikke er mindre end diameteren på din motor, vi har brug for lidt plads til gummilisten, der vil være mellem motor og hus. Samlingen er tilgivende for hullets størrelse på grund af klemmen som montering (hængsel og bolt).

3. Bor et pilothul, bor derefter hullet ud ved hjælp af en hulsav. Hulsaven brugte jeg kun til snit på cirka 22 mm dybde, så jeg borede halvvejs fra hver side.

4. Markér og bor hullerne til gevindstangen, der understøtter motorhuset. Disse skal være mindst 1 mm tykkere end gevindstangen for at tillade fri bevægelse.

5. Skru hængslet fast i henhold til (b) på ovenstående foto, og fjern det derefter. Dette er for at lave hullerne.

6. Skær formen som i (b) på ovenstående foto, jeg brugte en rygsav.

7. Formen giver os mulighed for at have bolten modsat hængslet. Bor hullet til bolten som vist i (c) på ovenstående foto. Hullet skal være cirka 2 mm større end bolten for let at åbne og lukke samlingen.

8. Klip stykket på længder som i (d) på ovenstående foto, og skru derefter hængslet tilbage.

9. Pak motoren ind med en gummiliste, og placer den i huset, indsatsen og stram en møtrik, bolt og skive for at holde huset lukket, gør dette fast, men ikke for stramt. Hvis din motor har ventilation på siden, skal du sørge for ikke at blokere luftstrømmen.

10. Anbring motorhuset på basen. Sørg for, at fjedrene er på plads med en skive ovenpå. Placer en skive og møtrik på de 3 gevindstænger for at holde motoren nede. En ekstra gummipude kan placeres mellem motorhuset og skiven ovenpå for bedre at reducere vibrationer.

11. Spænd de 3 møtrikker ved hjælp af et vaterpas til vejledning.

Trin 6: Byg motorophænget - kammeret

Til at lave kammeret brugte jeg et gennemsigtigt yoghurtkar og et tykt plastark.

1. Brug en kniv til at skære en form i bunden af beholderen, som du kan få borepatronen igennem (til en borepatron, der ikke skal fjernes til rengøring). Jeg skar en diagonal hen over bunden af beholderen, hvilket gav mere plads til at manøvrere beholderen til at passe over borepatronen uden at forstørre hullet i midten.

2. Fastgør beholderen på plads med en smule tape på beholderens yderside. Jeg foretrækker dette frem for en permanent montering for lettere rengøring.

3. Læg et stykke køkkenrulle i bunden af beholderen for at absorbere væske under centrifugering, følg derefter med at dække kammeret i aluminiumsfolie. Brug en smule tape, hvor det er nødvendigt for at forhindre dette i at røre ved akslen eller borepatronen. Denne "dressing" bør ændres med jævne mellemrum. Folien fanger det meste af væsken, og køkkenrulle absorberer det meste, der kommer forbi folien.

Bonus: Efter at have brugt metoden med dobbeltsidet tape til at vedhæfte prøver, tog jeg et tip fra Ossila (De har noget kvalitetslaboratorieudstyr) og skar et gammelt kreditkort op for at lave et vakuumfrit/tape-beslag til mine prøver.

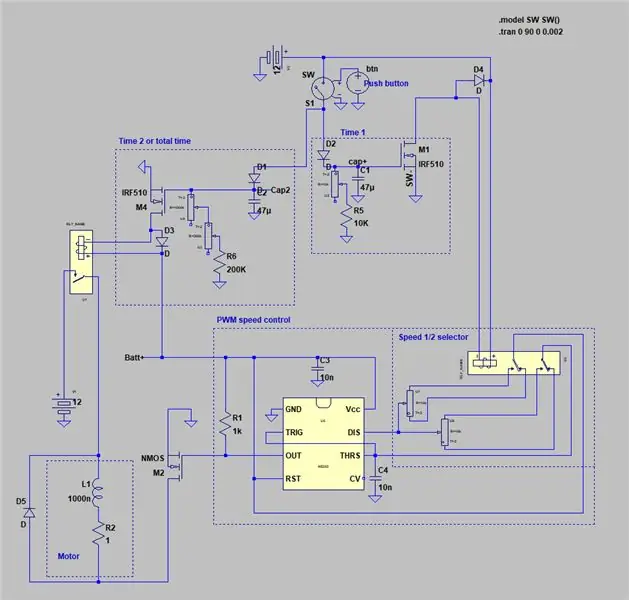

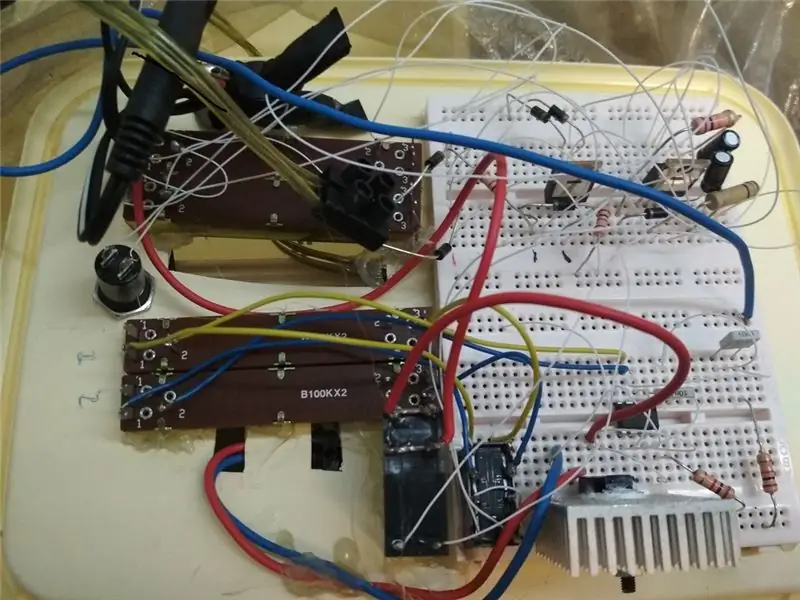

Trin 7: Opbygning af styrekredsløbet

Når du ser et billede ovenfor, ser du et pænt kredsløbsdiagram og en implementering af brødbræt. Jeg brugte separate 12V 500mA strømforsyninger til motoren og styrekredsløbet, da motoren er klassificeret til 500mA, som en tommelfingerregel er det bedre at have 20% ekstra kapacitet på din strømforsyning. Hvis du har en strømforsyning, der kan levere tilstrækkelig strøm til begge dele, fantastisk.

Lad os se på, hvad hvert afsnit gør i stedet for en trin-for-trin vejledning.

Tidsstyringskredsløbet tænder og slukker spin -coateren og styrer, hvilket af de 2 trin/tilstande, PWM -kredsløbet er i, og hvornår der skal skiftes.

Dette gøres ved at drive 2 relæer via MOSFET -transistorer. Et SPST -relæ styrer og slukker, og et DPDT -relæ styrer, hvilken af to gryder der indstiller driftscyklussen for PWM -kredsløbet.

PWM -kredsløbet er simpelthen en NE555 -timer i stabil drift. Driftscyklussen styres af gryder, hvor forholdet mellem den indstillede modstand og grydens værdi er driftscyklussen (se "hastighedsvælgerblok" i skematisk).

Oplade:

MOSFETS bruges, da de gør det muligt at skifte strømforsyning ubetydelig strøm gennem deres portterminal. Dette giver os mulighed for at lagre ladning i kondensatorer for at drive MOSFETS, som igen driver relæerne. En kortvarig kontakt -knap bruges til at oplade kondensatorerne. Dioder bruges mellem den momentane kontakt og kondensatorerne for at forhindre strømstrøm fra den ene kondensator til den anden.

Udledning:

Princippet for styring af tiden for de 2 trin er udledning af kondensatorer gennem en modstand. Denne modstand indstilles af potter, jo højere modstand jo langsommere udledning. Dette følger ideelt τ = RC, hvor τ er periode eller tid, R er modstand, og C er kapacitans.

I det anvendte tidskredsløb er der 2 x 500K dobbeltpotter, hvilket betyder, at der for hver pot er 2 sæt terminaler. Vi drager fordel af dette ved at tilslutte den anden gryde i serie med sig selv og i serie med et af de første potter terminalsæt. På denne måde, når vi indstiller modstand på den første gryde, tilføjer den tilsvarende modstand til den anden. Den første pot er begrænset til 500K, mens den anden måde er kablet, vil den have en modstand på op til 1000K plus værdien af den første pot. For at inkludere en minimumsmodstand tilføjede jeg yderligere en fast værdi modstand til hver linje i henhold til kredsløbsdiagrammet.

Trin 8: Kalibrering og test

Efter endt spin -coater fortsatte jeg med at teste den. Billedet af prøverne ovenfor har en prøve (hybrid-perovskit) lavet på en dyr spin-coater til venstre og spin-coateren beskrevet i denne Instructable til højre. Disse spin -coaters blev indstillet til samme hastighed.

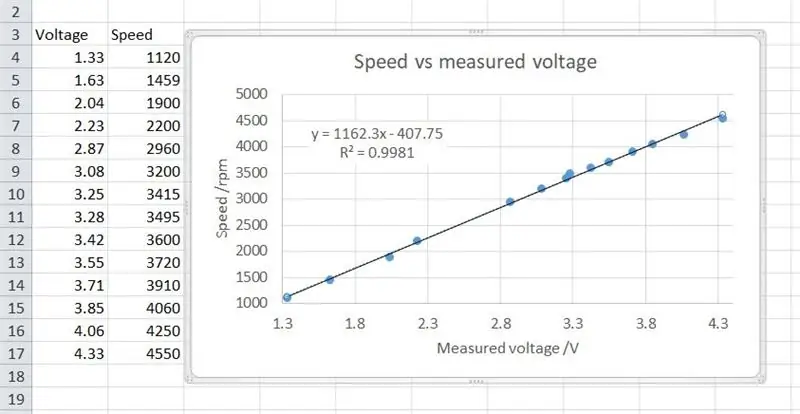

Spincoateren kan kalibreres enten mod spænding eller mod placeringen af dine speed potter. Jeg kalibrerede oprindeligt ved hjælp af spænding efterfulgt af markering af de hastigheder/positioner, jeg oftest bruger på gryderne.

Ved kalibrering med spænding er jeg usikker på, om forskellige multimetre vil aflæse PWM -signalet som den samme spænding, på grund af dette bruger jeg altid det samme multimeter, som jeg kalibrerede med, hvis jeg skulle indstille spin -coateren til en hastighed, der ikke har en tilhørende mærkning. Spændingen blev aflæst ved udgangen, der blev tilført motoren. Multimeteret var ikke tilsluttet, mens hastigheden blev målt for at undgå muligheden for, at multimeteret reducerede strømmen til motoren.

1. I afsnittet om hastighedstest var processen til hastighedstest detaljeret. Gentag denne proces på forskellige positioner på hastighedskontrolgryderne. Prøv at inkludere de hastigheder, du har tænkt dig at bruge spin -coateren på og minimums- og maksimumhastighederne. Ca. 5 målinger burde være nok. Registrer positionen og/eller spændingen for hver hastighed.

2. Indsæt kalibreringshastigheder og spændinger i Microsoft Excel, og aftegn derefter en graf

3. Føj en trendlinje til dine data. Brug den enkleste pasform, der vil forklare datatrenden, ideelt set et lineært eller 2. ordens polynom.

3a. For at gøre dette i Excel skal du vælge din aftegnede graf, gå til fanen Layout i indstillingsbåndet

3b. Klik på ikonet "Trendline".

3c. Vælg "flere trendlinjemuligheder"

3d. Vælg din mulighed, og marker "Vis ligning på diagram" og "Vis R-kvadratværdi på diagram"

Forhåbentlig har du en god pasform, nu kan du bruge ligningen til at beregne omdrejningstallet fra den spænding, der leveres til motoren.

Da og læseren sandsynligvis er en videnskabsmand …

Pipetteknik: I videoen brugte jeg mikropipetten på skrå, dette hjalp mig med at holde armen ude af videoen. Ideelt set bør pipetten være lodret og så tæt på prøven/substratet uden at røre den, som du pålideligt kan gentage.

Filmkvalitet: Nogle af funktionerne i de aflejrede tynde film på billedet kan undgås ved at filtrere forløberopløsningerne før brug (f.eks. Ved hjælp af et 33 um PTFE -filter). Den lysere filmfarve set fra den "smarte" spincoater kan være et resultat af stigningshastigheden og atmosfæren. Den "fancy" spin -coater blev fremstillet til kun at fungere med en høj strøm af en inaktiv gas, da filmene blev spin -coated med nitrogen på den "fancy" spin -coater og luft i DIY -spin -coateren.

Trin 9: Anerkendelser

Dette korte afsnit giver en sammenhæng med, hvor jeg studerer, og de grupper, der støtter min forskning, som er fokuseret på hybrid-perovskit solceller.

- University of the Witwatersrand, Sydafrika

- National Research Foundation (NRF), Sydafrika

- GCRF-START. Storbritannien

- Gerry (der bearbejdede aluminiumspincoateren)

Anbefalede:

Sådan rengøres næsten enhver spilcontroller: 5 trin

Sådan rengøres næsten enhver spilcontroller: Jeg har en håndfuld af disse Logitech Dual Action -controllere, som jeg bruger til en Raspberry Pi -emulator, som jeg vil uploade en instruerbar til snart. Da jeg forsøgte at bruge denne controller (den havde været i lager til over et år), de fleste knapper på

Gør næsten alt til en højttaler: 13 trin (med billeder)

Gør næsten alt til en højttaler: Du kan forvandle næsten ethvert objekt til en højttaler ved hjælp af en piezodisk og en håndfuld ekstra komponenter. Selvom dette kan virke som magi, er der faktisk en ret simpel teknisk forklaring. Ved at køre en piezo -skive ved hjælp af en forstærker

(næsten) Universal MIDI SysEx CC Programmer (og Sequencer ): 7 trin (med billeder)

(næsten) Universal MIDI SysEx CC Programmer (og Sequencer …): I midten af firserne startede synths -producenter et " less is better " proces, der førte til barebonesynths. Dette tillod reduktion af omkostninger på producentens side, men gjorde patch -processen tediuos, hvis ikke umulig til den endelige brug

Timing Gear og kædeur - næsten gratis !: 5 trin (med billeder)

Tandhjul og kædeur - næsten gratis !: Forhåbentlig, da du ændrede din bils timing, kastede du ikke de gamle gear og kæden. Det gjorde jeg næsten, men min kone viste mig dette: http://www.uncommongoods.com/product/auto-timing-chain-and-gears-wall-clock $ 125 US plus forsendelse.

Sådan udskiftes et grafikkort i næsten enhver computer: 8 trin

Sådan udskiftes et grafikkort i næsten enhver computer: Hej, jeg hedder Joseph. Jeg er en computerentusiast, der kan lide at lære folk om computere. Jeg vil vise dig, hvordan du udskifter et grafikkort i en computer, så du kan opgradere din egen computer, når du har lyst. Udskiftning af en grafik