Indholdsfortegnelse:

- Forbrugsvarer

- Trin 1: CAD -design

- Trin 2: LED PCB Design

- Trin 3: Skæring af kobberfolien

- Trin 4: Overførsel af kobberfolien

- Trin 5: Lodning af LED'erne

- Trin 6: Microcontroller PCB

- Trin 7: Blinker bootloaderen

- Trin 8: Lasercut -boliger

- Trin 9: Tilslutning af lagene

- Trin 10: Upload af koden

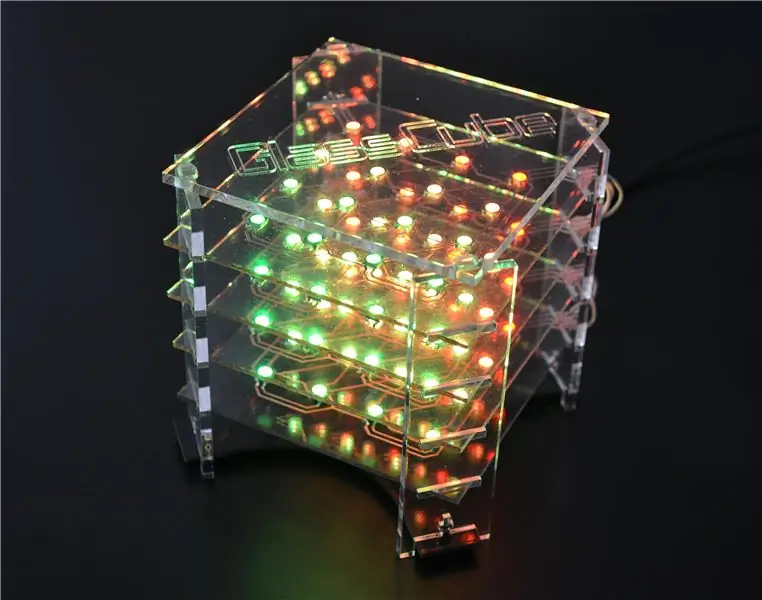

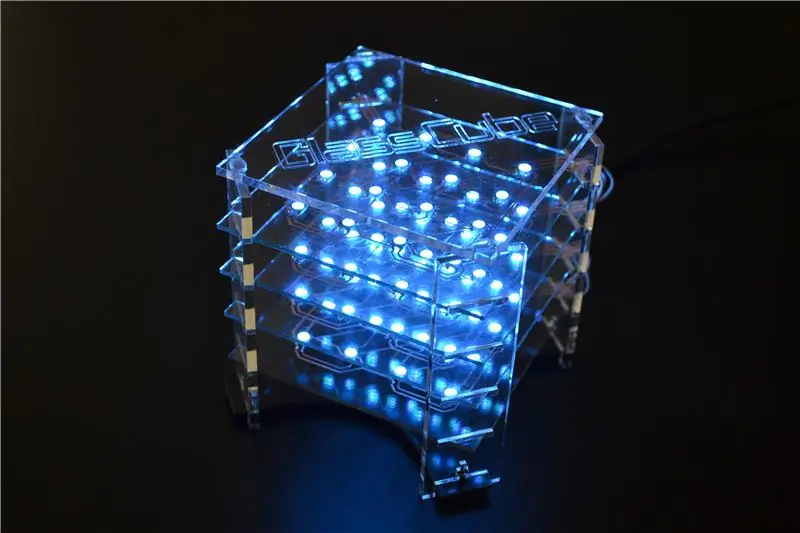

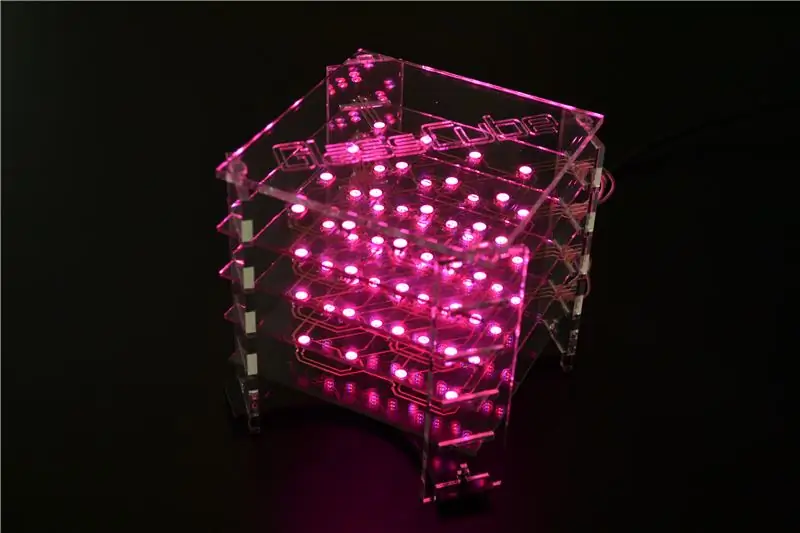

- Trin 11: Færdig terning

Video: GlassCube - 4x4x4 LED -terning på glas -printkort: 11 trin (med billeder)

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:26

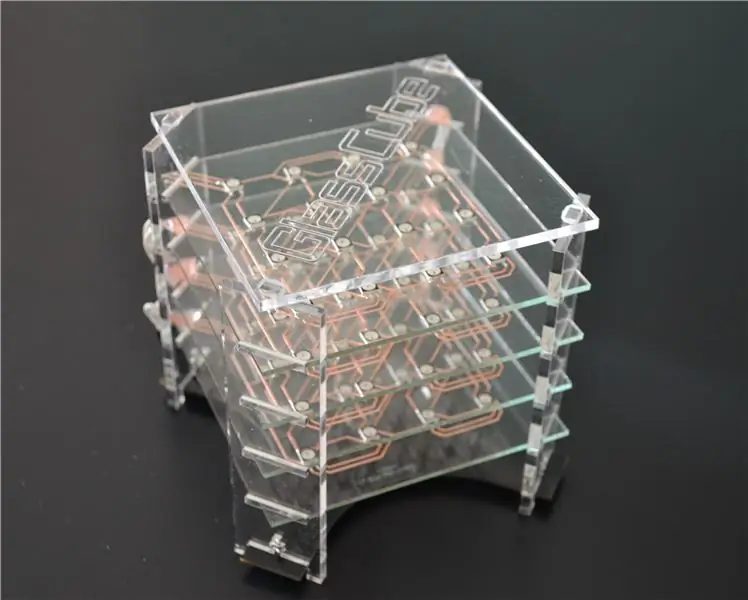

Min første nogensinde instruerbare på dette websted var en 4x4x4 LED Cube ved hjælp af glas PCB'er. Normalt kan jeg ikke lide at lave det samme projekt to gange, men for nylig stødte jeg på denne video af den franske maker Heliox, som inspirerede mig til at lave en større version af min originale terning. I sin video kommer Heliox med en meget enklere proces til fremstilling af glas-PCB, der ikke indebærer ætsning, men i stedet bruger hun en plotter til at skære sporene fra en selvklæbende kobberfolie, som derefter overføres til et glassubstrat. Da plottere ikke er så dyre og også kan være nyttige til andre projekter, har jeg lige fået en til at prøve processen selv.

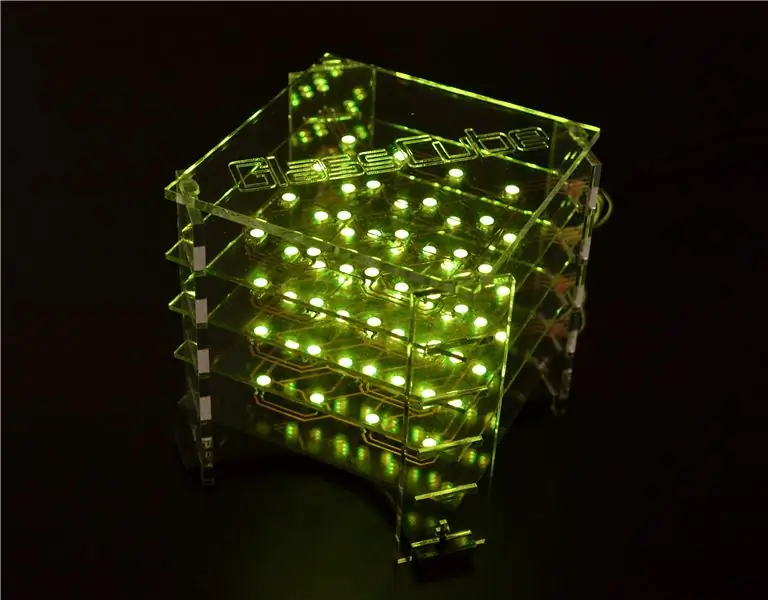

Bortset fra at være en større version af min originale terning bruger denne version også et brugerdefineret printkort baseret på en SAMD21 mikrokontroller og et hus fremstillet af laserskåret akryl. Terningen kan programmeres med Arduino IDE og er også kompatibel med CircuitPython.

GlassCube -sættet er nu også tilgængeligt på Tindie.

Hvis du har købt sættet, skal du kun lodde lysdioderne (trin 5), samle huset (trin 8) og forbinde lagene (trin 9)

Forbrugsvarer

- 64 stk. - WS2812B 5050 SMD LED'er (f.eks. Aliexpress)

- 4 stk. - 100 x 100 x 2 mm glasplade (jeg fandt denne virkelig billige tyske leverandør, som kun opkræver 0,20 EUR/stk)

- 2 stk. - A4 -ark med selvklæbende kobberfolie (f.eks. Amazon)

- 1 rulle - plotteroverførselspapir (f.eks. Amazon)

- 1 sæt - lasercut akryl (se nedenfor)

- 1 brugerdefineret printkort (se nedenfor)

- 4 stk M2x8 skruer + møtrikker

De samlede omkostninger for alle materialer inklusive laserskæringsservice og fremstilling af printkort er omkring 100 EUR.

Værktøjer

- Silhouette Portrait 2 plotter (f.eks. Amazon)

- laserskærer eller online lasercut service (jeg bruger snijlab.nl)

- loddekolbe

- varmeplade eller reflow -ovn til SMD -lodning (eller avancerede håndlodningsfærdigheder

Trin 1: CAD -design

Husets og printkortdimensioner på GlassCube blev designet i Fusion360, jeg har vedhæftet designet herunder.

Kantsøjlerne og toppladen er lavet af 3 mm tyk gennemsigtig akryl. Lagene med lysdioderne er lavet af 2 mm tykt flydeglas. Bundpladen er en specialfremstillet PCB.

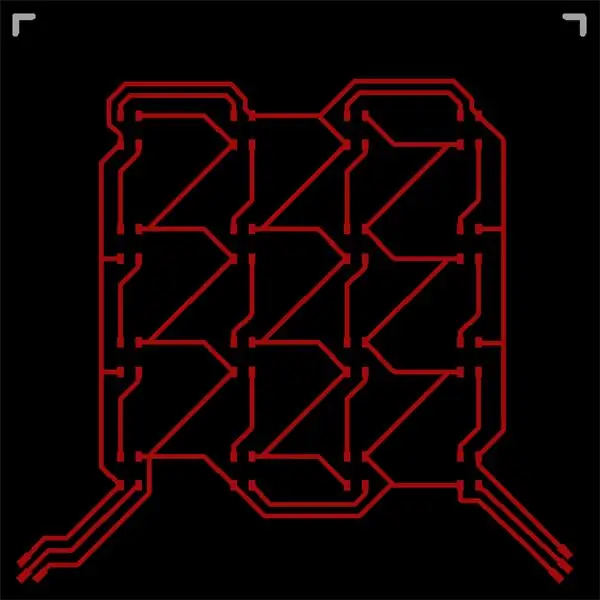

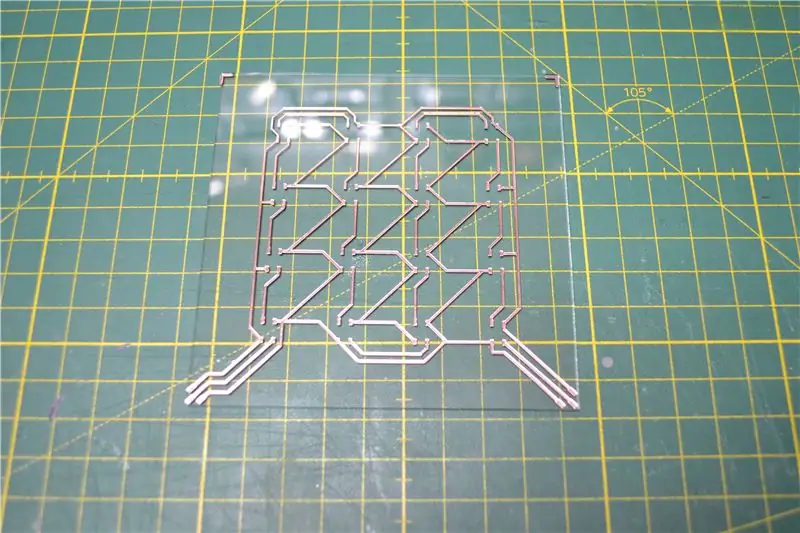

Trin 2: LED PCB Design

Jeg brugte Eagle til at designe layoutet af glas -PCB'erne. Da det ikke er lige så præcist at skære sporene med en plotter som at æde dem med toneroverførselsmetoden, er den minimale sporbredde begrænset. Jeg prøvede forskellige sporbredder og fandt ud af, at 32 mil var den mindste størrelse, jeg kunne bruge som tyndere spor, der ofte skrællede af under plotting.

For at kunne klippe sporene fra kobberfolien skulle tavlelayoutet konverteres til dxf. Jeg tog mig et stykke tid til at finde ud af, hvordan jeg gør dette korrekt, så lad mig gå igennem trinene i detaljer

- åbent bordlayout i Eagle

- skjul alle lag undtagen øverste lag

- klik på Fil-> Udskriv og vælg derefter Udskriv til fil (pdf)

- Åbn pdf i Inkscape

- brug stiudskæringsværktøjet til at markere et enkelt spor, klik derefter på E dit-> Vælg samme-> Slagstil, dette skal markere alle spor (men ikke pads)

- klik på Path-> Slag til sti, dette konverterer stiens konturer til nye stier

- markér alle stier (inklusive pads) ved at vælge stifunktionsværktøjet og derefter trykke på ctrl+a

- klik på Path-> Union dette skal kombinere alle stier og fjerne eventuelle cut-lines inde i "fyldte" områder

- klik på Fil-> Gem som, og vælg *.dxf som filformat

Dxf -filen kan findes her på min GitHub.

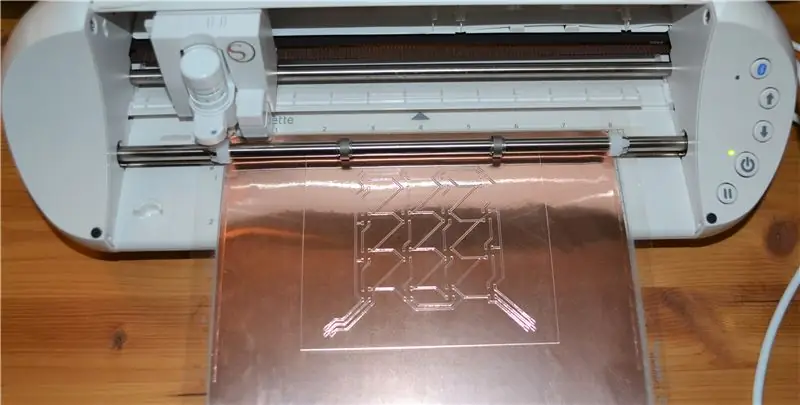

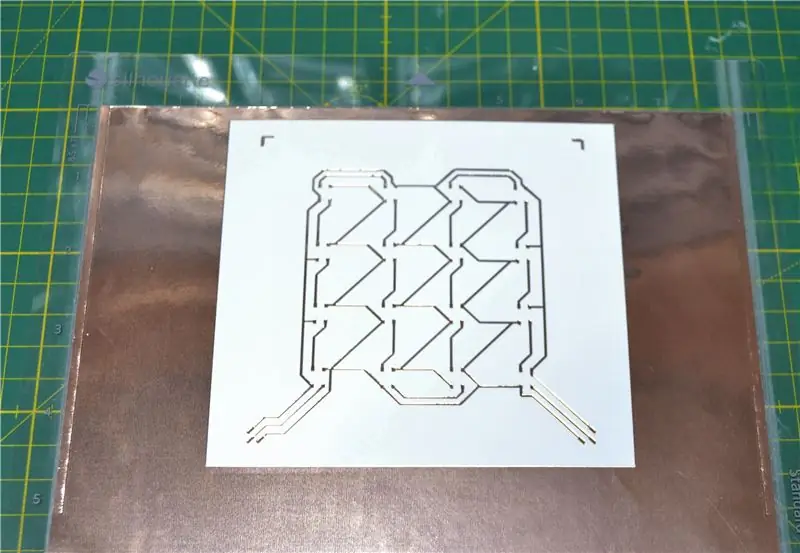

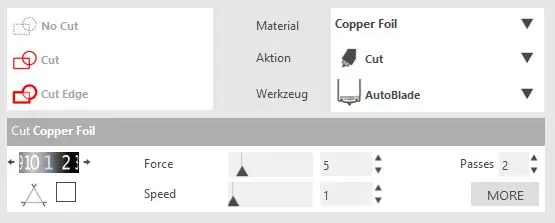

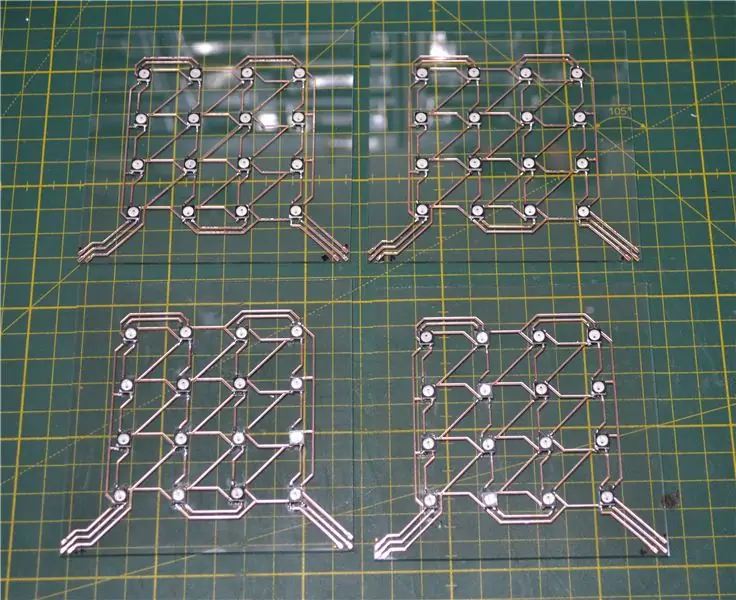

Trin 3: Skæring af kobberfolien

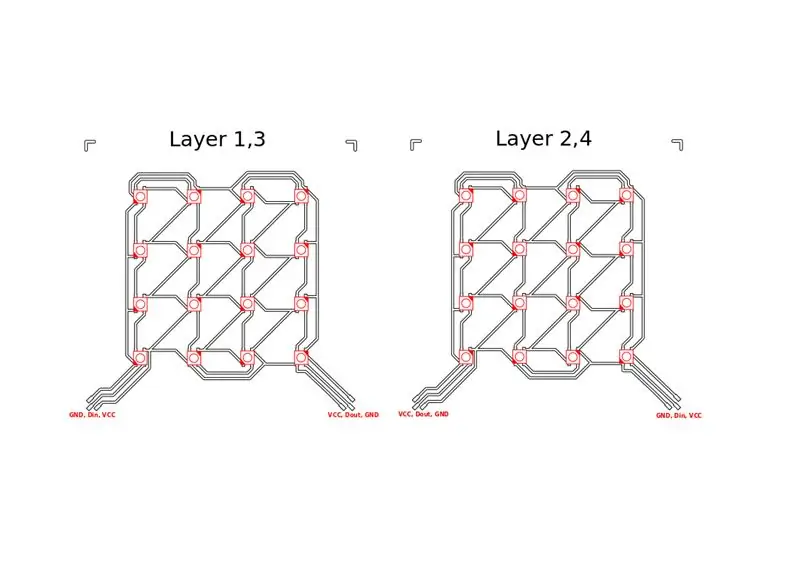

Dxf-filen blev skåret af A4-ark med selvklæbende kobberfolie med en Silhouette Portrait 2-plotter. Kobberpladerne blev først fastgjort til den medfølgende selvklæbende skæremåtte. De softwareindstillinger, jeg brugte til skæring, kan ses på det vedhæftede billede.

Efter skæring skal den overskydende folie fjernes omhyggeligt. For ikke at beskadige den skårne folie forlod jeg hele A4 -arket på skæremåtten til de følgende trin.

Trin 4: Overførsel af kobberfolien

Den afskårne folie blev overført til glaspladen ved hjælp af overførselspapir, som bare er endnu en selvklæbende folie. Overførselspapiret fastgøres på kobberfolien og skrælles derefter langsomt af, så kobberfolien bliver ved med at klæbe til overførselsarket. Derefter fastgøres det til glassubstratet, og overførselspapiret skrælles langsomt af, så denne gang kobberfolien klistrer fast på glaspladen.

Bræddelayoutet har to markører i øverste venstre og højre hjørne, som hjælper med at justere folien korrekt på glaspladen. Efter påsætning kan markørerne igen fjernes fra glaspladen.

Trin 5: Lodning af LED'erne

SMD -lysdioderne blev loddet på glaspladen i hånden. Jeg forsøgte også at vedhæfte dem ved hjælp af en varmeplade (faktisk min komfur), men som billedet viser viste det sig ikke at være en god idé. Hvis du har en ordentlig reflow -ovn, kan det være et forsøg værd, men afhængigt af den glasart, der bruges, er der en alvorlig risiko for, at den går i stykker under opvarmning.

Med hensyn til LED'ernes orientering er der to forskellige layout. For det første og tredje lag i terningen vil orienteringen være anderledes end for det andet og fjerde lag. På denne måde er det lettere at forbinde lagene senere.

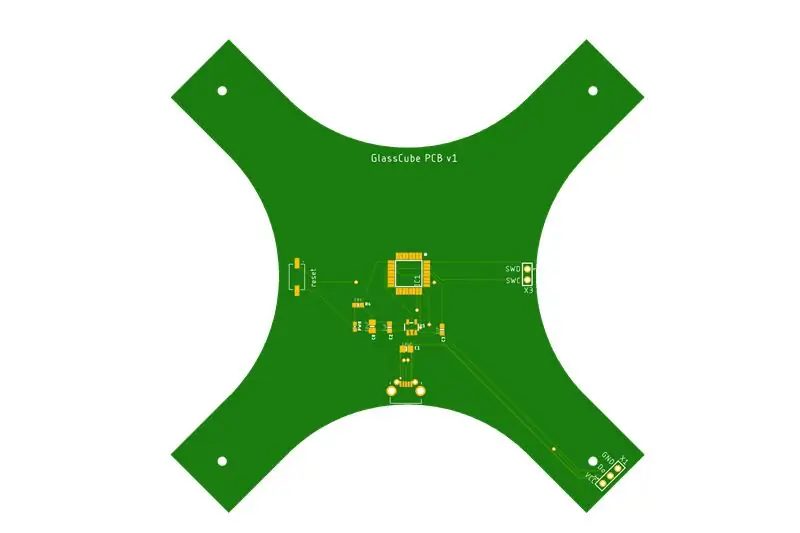

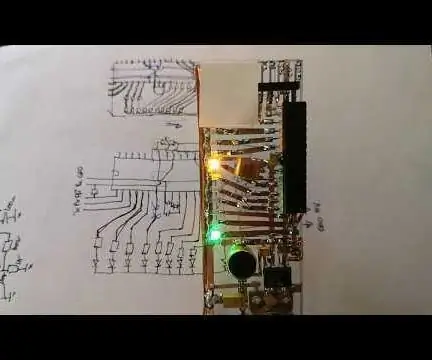

Trin 6: Microcontroller PCB

I stedet for at stole på et kommercielt udviklingsbræt som Arduino Nano, designede jeg et brugerdefineret printkort i Eagle til styring af lysdioderne. Fordelen er, at jeg kunne forme brættet, så det passer fint ind i terningen. Tavlen er baseret på en ATSAMD21E18 mikrokontroller, som er den samme, som bruges i Adafruit's Trinklet M0. Jeg valgte denne MCU, fordi den har indbygget USB og ikke kræver en FTDI -chip til programmering. Adafruit tilbyder også bootloadere, der er kompatible med Arduino IDE samt CircuitPython.

En note om tavlen er, at den fungerer med 3,3V logik, mens WS2812B skal bruges med 5V, men mange mennesker har vist, at betjening med 3,3V også er mulig.

Jeg fik mine PCB'er fra PCBWay.com, Gerber Files og BoM kan findes på min GitHub -konto.

Med nogle færdigheder kan SMD -komponenterne på dette printkort loddes i hånden, selvom en varmeplade eller en reflovnovn selvfølgelig vil fungere bedre.

Trin 7: Blinker bootloaderen

Jeg brugte UF2 bootloader leveret af Adafruit til deres Trinket M0 boards. MCU'en blev blinket ved hjælp af et J-Link-værktøj. Detaljerede instruktioner om, hvordan bootloaderen blinker, findes på Adafruit -webstedet. Det fantastiske ved Adafruits UF2-SAMD bootloader er, at MCU'en efter første installation fremstår som et flashdrev, og du kan bare trække en UF2-fil til det flytbare drev for at blinke den igen. Dette gør det meget let at f.eks. skifte mellem Arduino IDE og CircuitPython.

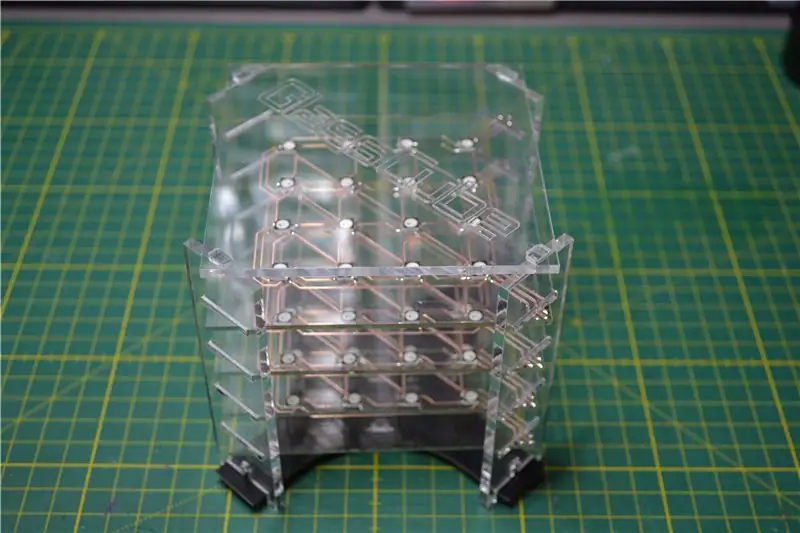

Trin 8: Lasercut -boliger

Kubens hus blev skåret af 3 mm tyk gennemsigtig akryl. Jeg brugte en online laserskæringstjeneste (snijlab.nl). De tilsvarende dxf -filer kan også findes på min GitHub -konto. Huset består af 4 stolper og en topplade. Stolperne er fastgjort til hovedkortet i bunden ved hjælp af 4 stk. M2x8 skruer og møtrikker.

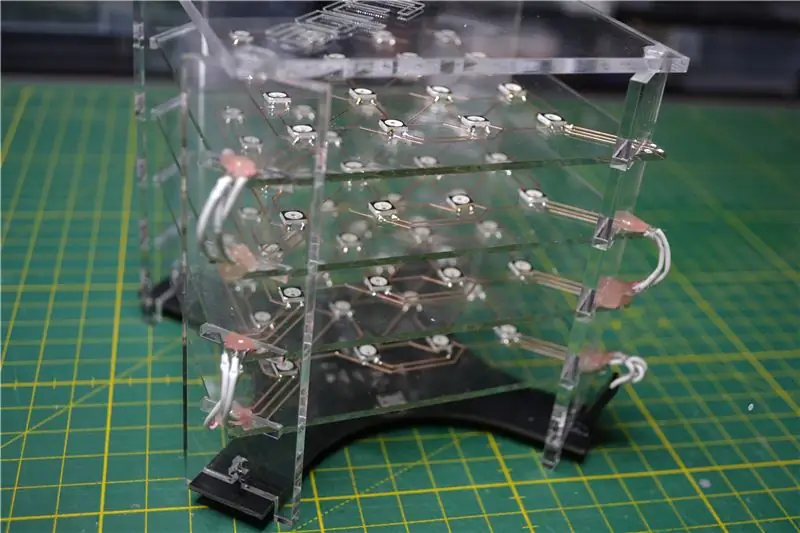

Trin 9: Tilslutning af lagene

Efter at huset var samlet, tilsluttede jeg lagene ved lodning af tråde på puderne på glaspladen. Dette viste sig at være en ganske delikat procedure, og der er risiko for at brænde akryl eller rive kobberpuderne. Bemærk, at GND- og VCC -benene skifter position på hvert lag, så ledningerne skal krydses. For at undgå, at ledningerne flåede kobberpuderne, fikserede jeg dem med en lille dråbe lim efter lodning. Det første lag blev forbundet til bundkortet med et Dupont -stik, men ledningerne kan også loddes direkte til printkortet.

Trin 10: Upload af koden

Jeg brugte CircuitPython (version 4.x) til at programmere terningen. Når du har installeret CircuitPython bootloader, kan du bare køre kode ved at gemme den direkte på MCU -flashdrevet. Der er ingen kompilering nødvendig også du kan f.eks. genåbn koden og rediger den.

Indtil videre har jeg lige oprettet nogle grundlæggende animationer, men det burde være relativt let for alle at udvide koden. Koden kan findes på min GitHub, for at køre den skal Adafruit Neopixel og fancyLED biblioteker findes her.

Trin 11: Færdig terning

Jeg er ganske tilfreds med terningens udseende, glas -PCB'erne og akrylhuset fungerer fint sammen. Det var også sjovt at oprette mit eget MCU -bord for første gang, og jeg er næsten overrasket over, at det lykkedes ved første forsøg. Da jeg har nogle ekstra printkort og akryldele, vil jeg gerne gøre denne terning tilgængelig som et DIY -kit på Tindie. Så hvis du er interesseret, så bliv ved med at kigge efter det eller skriv til mig en privat besked.

Også hvis du kan lide denne instruerbare, skal du stemme på mig i Make It Glow -konkurrencen.

Runner Up i konkurrencen Make it Glow

Anbefalede:

Glas VU-meter: 21 trin (med billeder)

Glas VU-måler: Vidste du, at du kun kan bruge mikrokontrolleren til dine Arduino-projekter? Du behøver ikke det store blå bræt, der kan være svært at inkludere! Og mere end det: det er ekstra enkelt! Jeg viser dig, hvordan du bygger et printkort omkring din Arduino, men

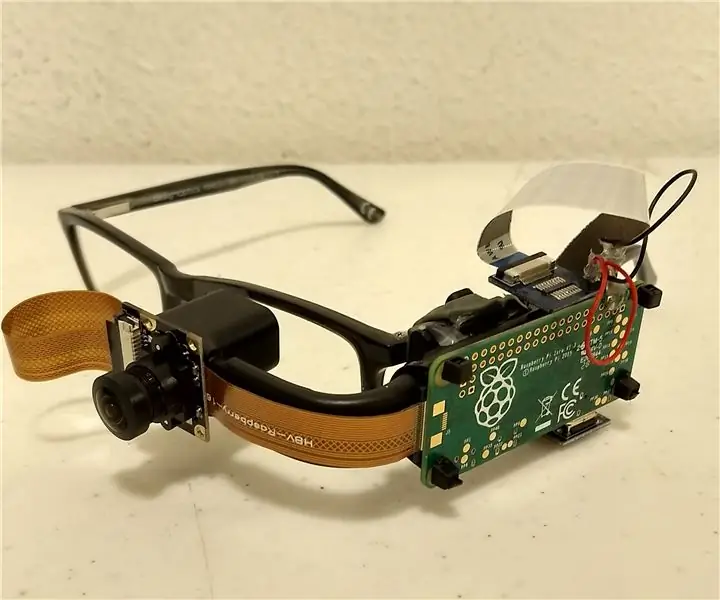

Fattigmands Google -glas/hjælp til dem med tunnelsyn: 5 trin (med billeder)

Fattigmands Google-glas/hjælp til dem med tunnelsyn: Abstrakt: Dette projekt streamer livevideo fra et fiskeøje-kamera til en bærbar heads-up-skærm. Resultatet er et bredere synsfelt inden for et mindre område (displayet kan sammenlignes med en 4 "skærm 12" væk fra dit øje og output ved 720

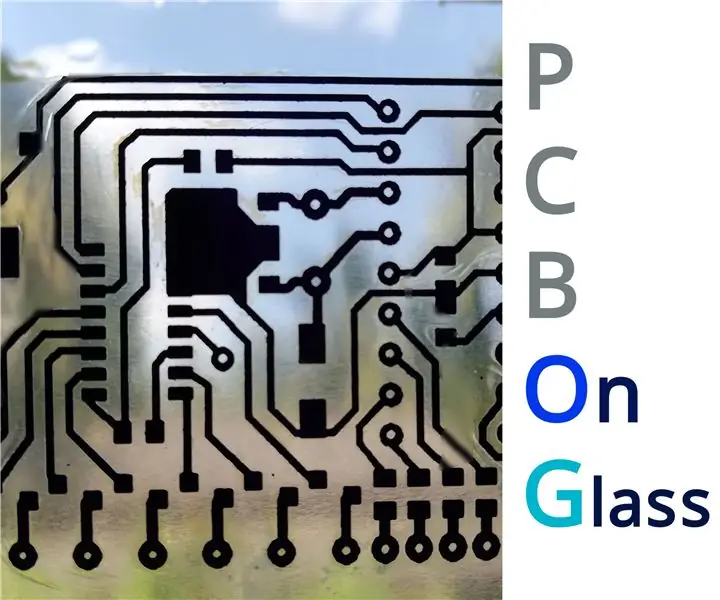

PCB på glas: 11 trin (med billeder)

PCB på GLAS: hej fyre !!, Du har måske erfaring med at udskrive dit eget brugerdefinerede printkort. Der er så mange metoder at følge for at lave et printkort. Den sædvanlige måde at udskrive et kredsløb på er at anvende mønsteret (kredsløbet) på et kobberbeklædt bræt og æts

LED mikrokontrolleret farvet glas Firefly vedhæng: 5 trin (med billeder)

LED Microcontrolled Stained Glass Firefly Pendant: Denne instruktør vil guide dig gennem de trin, der er nødvendige for at lave et farvet glas vedhæng med anLED, der blinker i et mønster ved hjælp af en mikrokontroller. Blinkmønsteret er en egentlig ildflysang af en type japansk ildflue. Det er et nedskaleret vers

Genbrugt buet "glas" Billedramme: 7 trin (med billeder)

Genbrugt buet "glas" Billedramme: Endnu en anvendelse til vores moderne spild af plastflasker, rester af papemballage og noget genbrugsbutik- lav fede antikke buede billedrammer til dine yndlingsbilleder, alle lavet af genbrugsmaterialer !!! Disse gør en god beholdning