Indholdsfortegnelse:

- Trin 1: Materialer

- Trin 2: Prototype

- Trin 3: Skær kulfiber og sandwichmateriale

- Trin 4: Saml sandwich

- Trin 5: Power Plate monteret

- Trin 6: Power Plate LED'er

- Trin 7: Isoler LED -ben

- Trin 8: Tænd for strømpladen

- Trin 9: Power Plate in Action - Resultater

Video: Friform Pluggbar LED (strøm) plade: 9 trin

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:30

Denne instruktør beskriver en måde at lave en fleksibel drevet overflade, som du kan stikke ting ind i når som helst for at drive dem. Her er vist LED'er. Det er en indgang til Epliog -laserudfordringen. Jeg tænkte på Lite Brite, på hvordan den tvinger dig til retlinede former og begrænser kreativiteten. Hvordan kan du lave noget, der lader dig tilslutte et lys, en LED, hvor som helst på overfladen? Dette er hvad jeg fandt på.

(Jeg har dog ikke en fængende temasang som Lite Brite)

Det er min første instruerbare, så gå let med mig.:)

Trin 1: Materialer

- kork, skum - kulfiber (måske kunne bruge en anden ledende fiber) - spraylim - klar tape - kappeskærer barbermaskine - lineal/straightedge - bundt af LED'er - 9v eller strømforsyning - tang - loddejern, lodde - wire - stik (se billeder) - krokodilleklip - 220 ohm modstand (værdien afhænger af indgangsspænding) - blyant, pen - superlim - tandstikkere eller stifter (for at sprede superlim)

Valgfrit, men nyttigt: - klemmer - nogle små (5 "x5") træplader - fil (skærp enderne af LED -ledninger) - voltmeter (for at vide, hvad der foregår) - firkantet (for at lave firkantede udskæringer) - markering i sølvfarve for at markere lyse linjer på kulfiberark - skruestik (hold tingene under lodning)

Alle materialer er ret almindelige undtagen kulfiber, og at du burde kunne bestille fra en af snesevis af leverandører. Jeg havde lige bestilt en flok prøve kulfiberstykker og opdagede, at de var ledende, hvilket gav mig denne idé på en eller anden måde. Kulfiberen fik jeg fra hp-textiles.com som et prøveemne for 1,50 euro (ca. $ 2) for et stykke på størrelse med et normalt stykke printerpapir (A4). Den nøjagtige slags, jeg brugte, er HP-T240CE (https://www.hp-textiles.com/shop/product_info.php?info=p515_240g-m--carbon-fabric-twill--hp-t240ce---slippage- resistent.html) som har et let bindemiddel i sig. Normal kulfiber fungerer også (jeg prøvede nogle andre prøver), men jeg kunne godt lide den med bindemiddel, da den ikke flossede vildt som den normale kulstof gjorde.

Trin 2: Prototype

Jeg lavede hurtigt en prototype, og det virkede-meget opmuntrende! Kulstofstoffet ser også ud til at være meget ledende, 3-6 ohm mellem probespidser med cirka 8 cm mellemrum. Ikke vist, jeg forsøgte også at brænde det med en af disse jet-flamme lightere, og det modstod fuldstændigt så vidt jeg kunne se. Det eneste problem er, at det flosser som vanvittigt, så hvis du klipper det, skal du tape tape kanterne først og tape langs snittelinjen (selvom fjernelse af tapen kan føre til floss).

Trin 3: Skær kulfiber og sandwichmateriale

Jeg besluttede mig for at lave et 10x10cm bræt. Dette gik fint med prøven kulfiber, der var 20 cm bred. Jeg prøvede forskellige materialer, men tynd kork fungerede bedst til det indre sandwichmateriale. Jeg fik den fra en hobbybutik og er 2 mm tyk.

Jeg brugte en lineal og barbermaskine til at skære kork og kulfiber. Kulfiberen markerede jeg først med en sølvfarvepen (fantastisk til at markere mørke materialer!) Læg derefter tape over snitlinjen, så den ikke flossede efter at være blevet skåret. Kulfiber flosser virkelig og falder fra hinanden, så pas på. For korken og mange elastiske materialer generelt fandt jeg ud af, at forlængelse af barberbladet og derefter skæring i en lav vinkel gør et meget renere snit og hjælper med at forhindre rivning af materialet eller klemning af bladet.

Specifikationsarket for kulfiber er også afbildet (engelsk tilgængelig her: https://www.hp-textiles.com/shop/product_info.php?info=p515_240g-m--carbon-fabric-twill--hp-t240ce-- -slip-resistent.htm, klik på det lille britiske flag for at skifte til engelsk) og fiberen tæt på, hvor du kan se den ene side med en form for bindemiddeldråber og den anden side den "rå" kulfiber.

Trin 4: Saml sandwich

Samlingen består af to ark med 2 mm kork i midten med et fiberark på hver yderside. Før limning lodde jeg ledningsstykkerne og kiggede på, hvordan de skulle passe. Jeg skar et lille hak i proppen til modstanden og også til tråden. Jeg brugte spray på lim til at sætte hvert lag sammen. Jeg sprøjtede et tyndt lag af det på begge sider, der skulle presses sammen, ventede derefter 8-10 minutter og pressede dem derefter sammen. Jeg brugte nogle klemmer, men jeg tror, at du også bare kunne skubbe dem sammen med dine arme eller måske stå på dem. Klemmerne får faktisk korkstykkerne til at glide lidt over hinanden og komme ud af justering, men intet katastrofalt.

Jeg sprøjtede derefter den ene side af korkmodulet og var forsigtig med ikke at sprøjte ledningerne-jeg ville ikke ødelægge kontakten. Jeg sprøjtede heller ikke kulfiberen af frygt for, at limen vandrede op i fibrene og senere reducerede kontakten med de ledede ben, der ville blive indsat. Jeg lod det også tørre i 8 minutter eller deromkring. Derefter skubbede jeg en af ledningerne på den klæbrige kork, så den ville komme i kontakt med kulfiberen, når kulfiberen blev presset ned. Derefter justerede jeg forsigtigt den lille kulfiberfirkant ud over den klæbrige kork og skubbede den ned.

Trin 5: Power Plate monteret

Samlingen ser ok ud, og ved at trykke på lysdioder på den manuelt kunne jeg se, at den fungerede.

Trin 6: Power Plate LED'er

Desværre, da jeg gjorde det hele i sidste øjeblik, var jeg nødt til at søge efter lysdioder. Heldigvis havde jeg nogle i hvert fald.

Dette er nøgledelen: LED'erne har brug for to ting: 1) det ene ben kortere end det andet, så det ikke berører det nederste kulfiberpanel 2) det længere ben skal være belagt med en isolator, så det ikke rører det øverste carbon fiberpanel

Jeg skar LED'erne på en diagonal, så enderne ville være mere spidse og lettere trænge ind i fiber og kork. Du kan også arkivere dem lidt for at gøre dem skarpere, hvis det er nødvendigt. Jeg indgav en flok og fandt derefter ud af, at det at skære dem på en diagonal fungerede godt nok.

BEMÆRK: Du skal holde styr på, hvilket LED -ben der er. Normalt er der en flad bit på LED -plasthuset (se billede) og/eller det ene ben er kortere end det andet. Jeg skar faktisk det "korte" ben, så det var det længere ben (det vil sige at røre ved det bageste kulfiberpanel). Jeg håber, at dette ikke er forvirrende. For denne konstruktion var det virkelig ligegyldigt, hvilken vej polariteten var, så længe den var konsistent mellem lysdioder.

Trin 7: Isoler LED -ben

Dette var nok den sværeste del. Jeg prøvede superlim og lak og fandt superlim fungeret bedre. Det ville have fungeret langt bedre, hvis jeg havde haft mere tid til at lade det tørre natten over. Problemet er superlim, der fungerer godt, hvis du trykker på det, men hvis du bare dupper det på, som her på LED -benene, tager det lang tid at tørre. Jeg prøvede at bruge en hårtørrer, og jeg synes, det hjalp lidt. Jeg var nødt til at gå tilbage og tage to eller tre frakker på nogle gange. Jeg dyppede også i første omgang hele benet i og slibede derefter den nederste bit af, så der var bare metal, men fandt derefter ud af, at det var bedre at bare meget let, med spidsen af superlimflasken, dupede LED -benet og lod det tørre.

Prøv ikke at få det på fingrene. Eller hvis du har noget acetone ved hånden.:) Du bør ikke have dråber superlim, da det væger rundt og vil tænde LED'en og det andet ben. Jeg endte ikke med at have brug for det, men på billedet er en måde at hænge LED'en på hovedet på en klump klap, så limen drypper ned til bunden (jeg anbefaler IKKE dette, da du vil have lim øverst på benet og ikke bunden, men jeg viser det, da det måske er nyttigt i andre tilfælde).

Selvom dette trin var svært, er der ikke meget at vise. Du skal simpelthen forsigtigt påføre limen over det LÆNGERE ben (lad den nederste millimeter være fri), lad det tørre og test det (se næste trin). Før testning, for at være sikker på, at kontakten er god, brugte jeg barbermaskinen og skrabede det nederste mm eller deromkring af det lange ben og de øverste par millimeter af det korte ben (hvor det skal komme i kontakt med det øverste lag af kulfiber). Du kan også bruge en fil (billedet), men jeg fandt, at barbermaskinen fungerede bedre.

Trin 8: Tænd for strømpladen

Jeg tilsluttede det, og DET virkede! Jeg var meget glad, da jeg ikke har tid til at gentage eller rette meget. Det fungerede ikke helt-isoleringen på nogle LED-ben dækkede ikke, hvor det skulle, og jeg måtte genanvende superlim, lade det tørre, skrabe limen af på steder, det ikke skulle være, og prøv derefter igen. Nogle gange var jeg nødt til at gøre dette to gange, så tre lag lim. Jeg tror, at jo tyndere limen er, desto bedre når det tørrer hurtigt. Måske hvis du havde mere tid, kunne du lægge meget på for at sikre isolering. Du ved, at du har et problem, når du sætter en LED ind, og lyset enten flimrer, eller hvis du allerede har flere lysdioder, slukker lysene alle. Tilbage til limen!

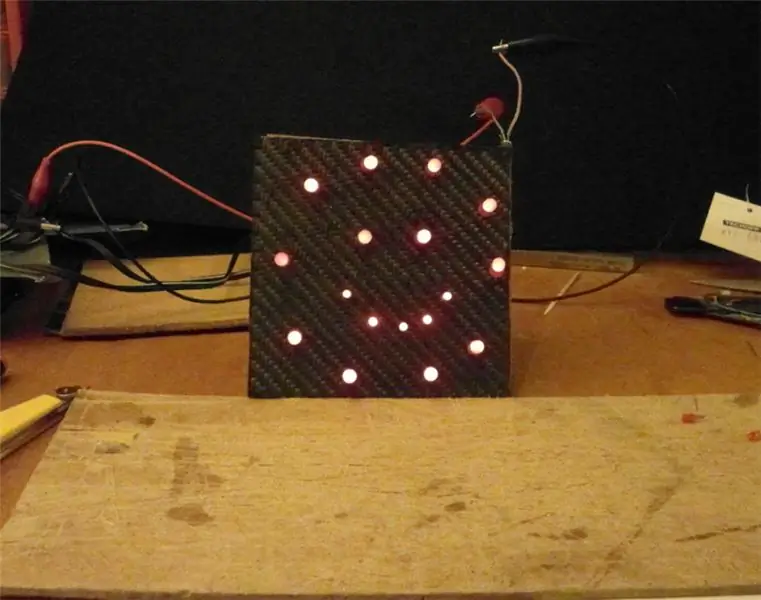

Trin 9: Power Plate in Action - Resultater

Det virker … Jeg er chokeret. Nu er det tid til at spille. Jeg ville have flere LED'er at lave designs med, men jeg havde dem ikke ved hånden og havde heller ikke tid til at forberede mere. Faktisk er det, jeg lavede, ikke helt så fancy som det, jeg forestillede mig at lave, men det var alt, hvad jeg kunne klare på en dag.

Til strømforsyningen bruger jeg en lille vægadapter på cirka 9V. Jeg tilsluttede også et 9V batteri, og det fungerede også. En enkelt LED tegnede omkring 10mA, og de dæmper nogle, når du tilslutter mere, men ikke så slemt. Se kommentarerne herunder for et link til en video, jeg lavede i et forsøg på at vise dæmpningseffekten.

LED -indsættelsen er lidt besværlig, men fungerer ganske godt. Der kan være flere forbedringer eller modifikationer som: et metalbagplan, der hjælper kontakt på bagsiden (men så ville det ikke være fleksibelt), flere lag kulfiber for at gøre kontaktpunkterne større, magneter på bagsiden, så du kan monter det på en metaloverflade, indbygget batteripakke, sort filt over frontoverfladen for at forhindre tab af fibre ved makulering (hvilket sker lidt), pak fibre med grafitpulver for at se om modstanden endda falder mere osv. Du kan også bruge et andet ledende plan materiale som ledende gummi/elastomer/kit … hvis sådan findes. Jeg er dog ikke sikker på, at den ville kunne modstå stødning såvel som stof.

Her er et par videoer, som jeg ikke kunne tilføje ved hjælp af Instructables video-add-funktionen:

www.youtube.com/watch?v=4_I76oqbLKE

Jeg indså halvvejs, at hvis du bare placerer lysdioder, ligner det Lite-Brite-bortset fra at det ikke begrænser dig til et gitter, kan du lave det i enhver størrelse, du kan lave det selv osv. Men pointen er ikke bare for at lave LED -lysdisplays. Det er det fleksible, stikbare koncept, hvor du kan tilslutte alt med et isoleret ben, f.eks. kunne være et elektrisk stykke-ur, motor, ventilator osv. Det kunne gå bagved noget, som et verdenskort (som du kunne sætte små ure på indstillet til det tidspunkt, hvor de er placeret?). Eller måske under et brætspil med elektriske brikker. Eller et helt gulv, hvor du bare kunne sætte en lampe ned med f.eks. Stik i bunden, og den ville blive drevet. Du kan også have enheder på begge sider, hvis du bytter benisolering rundt. Det har også fordelen ved at være en hurtig strømforbindelse, da du ikke behøver at bekymre dig om orientering, når du indsætter en enhed, du kan bare jamme den ind. Måske noget til at forenkle mobilrobotens selvopladning?

Du kan også nemt lave en stribe lysdioder som dem, du køber.

Jeg formoder, at ethvert kulfiberprodukt er spil til at blive hacket ind i noget elektrisk.

Jeg forsøgte at tænke på nogle andre anvendelser nu til det, men min hjerne nærmer sig MTBF (03:32).

Så mange tak for at du kiggede, og jeg håber, at du fandt det interessant og måske endda spændende.

Anbefalede:

Ultra-lavt strøm WiFi-hjemmeautomatiseringssystem: 6 trin (med billeder)

Ultra-low Power WiFi hjemmeautomatiseringssystem: I dette projekt viser vi, hvordan du kan bygge et grundlæggende lokalt hjemmeautomatiseringssystem i få trin. Vi kommer til at bruge en Raspberry Pi, som vil fungere som en central WiFi -enhed. Hvorimod vi i slutnoder vil bruge IOT Cricket til at lave et batteri

Konvertering af en 230V AC -pære til USB -strøm !: 6 trin (med billeder)

Konvertering af en 230V AC-pære til USB-strøm !: Jeg stødte på disse pæne flammeeffektpærer på eBay, som flimrer og har en subtil animation indbygget. De er normalt drevet af 85-265V AC-netindgang, men til bærbare applikationer som f.eks. en falsk flammende fakkel eller lanterne, dette er ikke ideelt. Jeg ændrer

Enkel strøm -LED -lineær strømregulator, revideret og afklaret: 3 trin

Simple Power LED lineær strømregulator, revideret og afklaret: Denne instruks er i det væsentlige en gentagelse af Dan's lineære strømregulator kredsløb. Hans version er selvfølgelig meget god, men mangler noget i klarhedsmåden. Dette er mit forsøg på at løse det. Hvis du forstår og kan bygge Dans version

LED -tester med justerbar strøm: 8 trin

LED -tester med justerbar strøm: Dette er en let at bygge LED -tester med flere nyttige funktioner. - Justerbar strøm på 1 mA til 20 mA - Evaluer lysstyrke og effektivitet - Vf (fremspændingsfald) måling - Nødvendig for at beregne modstandsværdi - LED vil beskadiges ikke, hvis

Konstant strøm LED-tester: 3 trin

Konstant strøm LED-tester: Denne instruktør viser dig, hvordan du bygger en lille LED-tester fra kun få dele. Det giver en næsten konstant strøm over en lang række forsyningsspændinger. Det er meget bekvemt at teste mange lysdioder i forskellige farver og spændingsområder med