Indholdsfortegnelse:

- Forbrugsvarer

- Trin 1: Udskrivning af delene

- Trin 2: Skumskæring

- Trin 3: Forårsmekanisme

- Trin 4: Klæbning og limning

- Trin 5: Kuglelejer

- Trin 6: Sådan bruges

Video: Krykkeholderprojekt: 6 trin

2024 Forfatter: John Day | [email protected]. Sidst ændret: 2024-01-30 08:27

Hej alle, Jeg er en lidenskabelig tinkerer og gør -det -selv, og efter at have købt en 3D -printer for ikke så længe siden, ville jeg bruge den til at hjælpe folk omkring mig! Min bedstemor lider af gigt og skal bruge vandrestokke for at komme rundt, og jeg så ofte, at hun virkelig kæmpede for at tage sine krykker op af gulvet, fordi de blev ved med at glide af bordet eller disken, hun havde hvilet dem på.

Jeg besluttede, at jeg ville hjælpe hende, fordi det ofte får hende til at have mange smerter til at bøje sig og samle dem op, især på grund af hendes gigt. Efter at have kigget på markedet efter eksisterende krykkeholdere og testet mange forskellige produkter, blev jeg ved med at finde problemer, og alle syntes at være enten meget skrøbelige eller meget vanskelige at bruge. Jeg besluttede, at jeg ville designe og lave et solidt og pålideligt produkt, der ville være i stand til at gribe fat i enhver form for bord eller bord og holde krykken fast på plads.

En af mine vigtigste designovervejelser var, at designet var både hurtigt og let at bruge, da det var nogle af de største mangler ved de designs, som jeg havde testet. Jeg var også nødt til at sikre, at designet krævede minimal kraft for at fungere, fordi gigtramte som min bedstemor ofte har problemer med at klemme og gribe objekter. Efter flere tests (og mange mislykkede forsøg) besluttede jeg mig for at få krykkeholderen fastgjort til krykkestangen, for under testen kom den ud som den mest brugervenlige position.

Jeg har forsøgt at gøre designet så 3D-printbart som muligt og sikre, at der ikke er brug for mange andre forbrugsvarer, og jeg har designet det, så alle stykker kan udskrives ved hjælp af en standard 200 mm-200 mm-200 mm printer med masser af plads til overs. Krykkeholderen er kompatibel med de fleste typer krykker, da den har et hængsel, hvilket betyder, at den kan fastgøres til krykkestænger med forskellige diametre. Krykkeholderen bruger også en fjederbelastet mekanisme, som giver mulighed for hurtig og let brug, og en af mekanismens største fordele er, at den gør det muligt for brugeren at fastgøre deres krykke til bordet på under 5 sekunder. Det fungerer også med mange forskellige typer og bredder af bord.

Forbrugsvarer

-Sort eller grå 3D -udskrivningsfilament (jeg anbefaler AMZ3d, da de er relativt billige og af god kvalitet og let tilgængelige på Amazon)

-Neopren klæbende ark (dette var det, jeg brugte-https://www.amazon.co.uk/ADHESIVE-BACKED-NEOPRENE-SPONGE-RUBBER/dp/B00IKMR5H6)

-4x små stålkugler med en diameter på 5 mm, der skal bruges som kuglelejer (jeg havde nogle liggende derhjemme, men kan findes her https://www.amazon.co.uk/Chrome-Steel-Ball-Bearings-Pack/ dp/B002SRVV74 eller andre steder meget let)

-Små sorte eller farvede elastikker (vævebånd helt gode)

-1 rør superlim (jeg anbefaler Loctite)

Trin 1: Udskrivning af delene

Først skal du 3D udskrive alle de nødvendige dele. For de nye eller mindre trygge ved hjælp af 3D -printere, skal du først downloade en udstykningssoftware (jeg bruger Ultimaker Cura, da den er gratis og let at bruge) og derefter opsætte din printer på Cura. Når dette er gjort, skal du åbne og placere.stl -filerne og placere dem på printbedet. De kan udskrives med 10% eller 20% fyldning for at spare plastik og kan udskrives med en hastighed på 60 mm/s, men du skal muligvis justere disse indstillinger afhængigt af den printertype, du bruger (jeg bruger normalt 20% udfyldning, da jeg finder udskrivningsstyrke og kvalitet stærkt forøget i forhold til 10%). Jeg bruger ofte en nederdel (en tynd streg omkring modellen) som kant, for at få filamentet til at strømme ud af dysen, men dette er ikke strengt nødvendigt. Jeg vil anbefale at bruge en opvarmet byggeplade, hvis det er muligt, fordi dette øger chancen for, at det nederste lag bliver trykt godt, og det gør det muligt for printet at klæbe korrekt til byggepladen.

Efter udskrivning (dette kan tage et stykke tid, givet!), Fjern eventuelle understøtninger med et par tynde lag, og kontroller modellen for at sikre, at den ikke har nogen strukturelle defekter. Prøv at slibe modellen ned, hvor understøtninger kan have fået plasten til at hænge noget, især omkring hængslet, da dette skal flytte sig relativt let. Sørg også for at fjerne alle understøtninger omkring kuglelejernes fatninger, da disse skal være rene for at kuglelejerne kan bevæge sig jævnt.

Bemærk - Når du udskriver cover.stl -stykket, skal du sørge for at printe det ved 100% udfyldning, ellers er stykket muligvis ikke så stærkt som nødvendigt, især for stangen, der bruges i hængslet.

Trin 2: Skumskæring

Først vil jeg gerne forklare, hvad formålet med skummet er:

Mens jeg udførte test på produktet, blev jeg ved med at støde på et almindeligt problem med alle mine tests - Hvordan vil mit produkt gribe fat i overfladen af bordet? Efter min rimelige andel af mislykkede forsøg besluttede jeg mig for klæbende Neopren -skum, fordi det ikke kun var billigt og let tilgængeligt, men fordi det også ganske enkelt var det materiale, der fungerede bedst i alle mine test!

For at skære skummet brugte jeg to metoder; Laserskæring og almindelig gammel saks:

Til laserskæring lavede jeg en skabelon om 2D -design, som jeg derefter eksporterede til en.dxf -fil (en som en laserskærer kan læse). Men for at få snittet rigtigt med den rigtige dybde (uden at brænde skummet for meget), var jeg nødt til at udføre flere tests (for at vide, hvilken hastighed og effekt der skulle bruges til laseren). Dette er meget vigtigt, da det betyder, at du får et godt rent snit, hvis du bruger de rigtige indstillinger (jeg brugte hastighed 20, effekt 30). Når dette er gjort, skal du bruge den medfølgende.dxf -fil og klippe dine hovedformer ud. Disse former kan også udføres med en saks ved at spore rundt på modellen og klippe rundt på linjen, men jeg fandt det ret besværligt, fordi den klæbende bagside blev ved med at klæbe til saksen på de buede linjer.

Saksen bruges til at klippe små strimler, som vil sidde fast på den indvendige "klemme" (den del, der fastgør enheden til krykken ved hjælp af hængslet). Dette kan gøres med en lineal og et par gode øjne, samt lidt prøvelse og fejl.

Trin 3: Forårsmekanisme

Mekanisme: Da jeg først startede med ideer til, hvordan man opretter dette produkt, antog jeg, at det ville være let at finde hovedmekanismen for at hæve og sænke platformklemmerne. Hvor tog jeg fejl! I løbet af mine forsøg gennemgik jeg 38 forskellige versioner af produktet, og jeg synes stadig, at der er meget plads til forbedringer!

Til sidst nøjedes jeg med en fjederbelastet mekanisme. Den bruger kamme i den centrale mast (den lange del, der bevæger sig op og ned) for at "låse" stykket på plads i regelmæssige trin.

Til foråret brød jeg 2 klikpenne fra hinanden og fjernede fjedrene fra spidserne. Jeg trimmede derefter mine 2 fjedre til omtrent 2,5 cm hver (selvom dette er en omtrentlig måling).

Derefter brugte jeg de 2 trykte stykker (2 x roterende fjeder i bevægelse. Stl) og indsatte dem i de ønskede positioner (sørg for, at de let glider i disse positioner, og hvis ikke, slib ned på siderne af de bevægelige dele).

Derefter satte jeg fjedrene ind i mellemrummene og satte også den centrale mast ind (husk på, at da dækslet ikke er på endnu, og hvis du forsøger at flytte tingene, kunne fjedrene springe ud!).

Bemærk - jeg har medtaget et billede af en af mine test for fjedermekanismen, samt en video af en af mine tidligere prototyper. Disse er blot eksempler på, hvad der foregår for at gøre mekanismen forståelig.

Trin 4: Klæbning og limning

Forhåbentlig frem til her klarer du dig ok, så nu er det tid til at sammensætte det meste af modellen.

Først skal du sætte de to hængseldele sammen og kontrollere, at de sidder korrekt og glat.

Nu er det her cover.stl -stykket kommer ind; Placer først fjedrene og den roterende fjeder i bevægelse. stl dele i de korrekte positioner (de skulle næsten holde deres positioner uden den centrale bevægelige del til stede).

Placer nu hængslet på det rigtige sted. Nu vil du bemærke, at cover.stl har en stang i midten. Dette skal gå gennem hullet i hængslet. Placer dækslet på hængslet og over resten af stykket, så det dækker fjedrene og stangen går gennem hængselstykkerne. mens du holder låget fast nede med en tommelfinger, skal du kontrollere, at hængslet fungerer korrekt.

Hvis du føler dig sikker på, at det virker, skal du påføre lidt cyanoacrylatlim (superlim) på undersiden og stikke det ned. Husk at lade den stå i mindst 5 minutter eller mere afhængigt af den købte type. Sørg for ikke at få lim i nærheden af fjedrene, fordi limen kan forhindre designet i at fungere korrekt.

Nu kan du teste fjedermekanismen. Placer den centrale fastspændingsdel i trapezhullet, og flyt den op og ned. Det skal fungere meget som videoen af den røde prototype på fjedermekanismetrinnet, hvor produktet går op og ned i regelmæssige trin.

Nu til neopren gummi! denne del er relativt let, men du har kun et skud på den, så lad den tælle. Først skal du forsigtigt fjerne den klæbende bagside af dine udskårne dele, indtil du står tilbage med neopren og en klæbrig belægning på bagsiden af den. Hold den nu forsigtigt fast på de 3D -udskrevne dele, og tryk den fast, når den er færdig. husk at gøre det for alle 4 stykker- Toppen og bunden af bordgrebet og indersiden af hængselklemmen.

Trin 5: Kuglelejer

Jeg besluttede at bruge kugleleje for at få modellen til at glide jævnt op og ned, når jeg justerede til den ønskede klemmebredde. Efter at have prøvet mange forskellige muligheder, valgte jeg at have dem i et hulrum i den centrale fastspændingsdel.stl.

For at indsætte dem skal du have alle de andre trin gennemført (bortset fra at sætte hætten på). Husk, at du muligvis skal slibe kuglelejerets rektangeldel forsigtigt, så den glider jævnt op og ned.

Først skal du indsætte de nederste 2 lejer i de nederste to fatninger, og holde dem på plads med 2 fingre. Sænk derefter langsomt denne nederste halvdel ned i den øverste åbning af den centrale fastspændingsdel.stl. Gentag derefter den samme proces med de to andre toplejer.

Kontroller, at modeldelen kan glide op og ned (alle fjedre og dæksel skal være tændt på dette tidspunkt!). Modellen skal bevæge sig op og ned i trin (på grund af fjedrene) og skal glide relativt glat. Nu kan du lime hætten ovenpå med cyanoacrylatlim (superlim). Dette forhindrer skyderen i at slippe ud!

Trin 6: Sådan bruges

Alt lavet! Nu skal du bare gøre det for at lære at bruge det (dem, da du skal bruge 1 krykkeholder til hver krykke). Faktisk er det meget enkelt; alt hvad du skal gøre, når al limen er tør, er:

Først fastgør den til krykken. Alt du skal gøre er at beslutte sig for den højde, du vil have produktet fastgjort til på din krykke, og blot klippe hængslet rundt om det sted. Derefter kan du bruge de små elastikker (fordoblet for styrke) til at sikre grebet ved at skubbe elastikkerne ind i nøglehullerne på hver side og dermed holde hele udstyret til krykken.

Alt du skal gøre nu er at klemme din krykke til et bord. Så længe du kan nå toppen og bunden af overfladen, burde det fungere! Alt du skal gøre er at trykke ned på den midterste søjle (hvor cap.stl sad fast) for at åbne klemmernes "kæber" og derefter blot klemme lidt ned fra bunden og oversiden for at lukke kæberne igen. Det skønne ved dette system er, at det kan bruges af mennesker med gigt, ligesom min bedstemor, da det kræver minimal kraft at betjene, i modsætning til mange andre sådanne enheder.

Jeg synes, det er yderst givende at hjælpe mennesker, der bruger design, og håber at blive ved med at hjælpe folk på denne måde. Min mormor bruger nu dette system regelmæssigt og er meget tilfreds med det!

Mange tak for læsning og glad for at lave!

Anbefalede:

Arduino bil omvendt parkering alarmsystem - Trin for trin: 4 trin

Arduino bil omvendt parkering alarmsystem. Trin for trin: I dette projekt vil jeg designe en simpel Arduino bil omvendt parkeringssensorkreds ved hjælp af Arduino UNO og HC-SR04 ultralydssensor. Dette Arduino -baserede bilomvendt alarmsystem kan bruges til en autonom navigation, robotafstand og andre rækkevidde

Trin for trin pc -bygning: 9 trin

Trin for trin PC Building: Supplies: Hardware: MotherboardCPU & CPU -køler PSU (strømforsyningsenhed) Opbevaring (HDD/SSD) RAMGPU (ikke påkrævet) CaseTools: Skruetrækker ESD -armbånd/mathermal pasta m/applikator

Tre højttalerkredsløb -- Trin-for-trin vejledning: 3 trin

Tre højttalerkredsløb || Trin-for-trin vejledning: Højttalerkredsløb styrker lydsignalerne, der modtages fra miljøet til MIC og sender det til højttaleren, hvorfra forstærket lyd produceres. Her vil jeg vise dig tre forskellige måder at lave dette højttalerkredsløb på:

Trin-for-trin uddannelse i robotik med et sæt: 6 trin

Trin-for-trin uddannelse i robotteknologi med et kit: Efter ganske få måneder med at bygge min egen robot (se alle disse), og efter at jeg to gange havde dele mislykkedes, besluttede jeg at tage et skridt tilbage og tænke min strategi og retning. De flere måneders erfaring var til tider meget givende, og

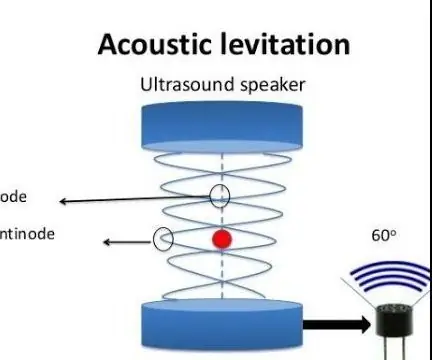

Akustisk levitation med Arduino Uno trin for trin (8 trin): 8 trin

Akustisk levitation med Arduino Uno Step-by Step (8-trin): ultralyds lydtransducere L298N Dc kvindelig adapter strømforsyning med en han-DC-pin Arduino UNOBreadboard Sådan fungerer det: Først uploader du kode til Arduino Uno (det er en mikrokontroller udstyret med digital og analoge porte til konvertering af kode (C ++)